4VYF-120 型手扶式叶菜收获机的设计与试验

2020-12-15魏国俊夏利利刘颖

魏国俊 夏利利 刘颖

0 引言

随着城镇化进程的加快、农村劳动力转移以及设施蔬菜生产规模的不断扩大,江苏省蔬菜生产劳动力成本不断提高,已占蔬菜生产总成本的50%以上,蔬菜机械化生产需求非常迫切[1]。目前,江苏省设施农业发展中存在农机农艺融合不够、上下生产环节机具配套性差、蔬菜生产机械化技术装备供应不足等问题,制约了蔬菜产业的持续健康发展。本文针对国内成熟的蔬菜收获机具较少、国外进口机具价格昂贵的现状,研发了4VYF-120 型手扶式叶菜收获机。该机作业效率高、蔬菜损伤率低,且操控灵活、绿色环保、轻量化,能满足鸡毛菜、小苋菜等短茎秆做畦种植蔬菜机收要求。

1 总体结构和工作原理

1.1 总体结构

机具总体结构如图1 所示。该机主要由电动底盘行走系统、蔬菜输送装置以及位于蔬菜输送装置前端的切割器组成。

图1 4VYF-120 型手扶式叶菜收获机总体结构示意图

1.2 工作原理

机具在进行茎叶类蔬菜收割时,通过电动底盘行走系统实现整机的田间行走,同时为其他装置提供动力输出以及控制信号输出。采用锂电池作为动力源,整机轻量化。通过电动往复切割器实现蔬菜的根部切割;通过行走系统实现蔬菜的推入,使蔬菜进入输送装置;通过蔬菜输送装置实现蔬菜的输送收集。

2 关键零部件设计

2.1 切割器

切割器是蔬菜收获装备的关键部件。切割器切割蔬菜时,不可避免地要与泥土、沙土接触,因而,其结构形式和耐磨性能要求很高。另外,动力消耗要非常低,否则不能适应电动轻便型蔬菜机的整体重量以及动力要求。综合考虑,提出一种电动往复式切割器,具体结构见图2。

图2 电动往复式切割器三维模型图

2.2 蔬菜输送装置

蔬菜收获时,被前部切割器作用的物料要能及时、顺畅地运送至后部的收集单元,输送装置的前部不干涉畦面,与割刀衔接顺畅,驱动辊不打滑,动力消耗小。项目组在对多种设计方案进行对比验证后,确定了后驱动采用滚花驱动辊,前张紧回转采用强度高、摩擦系数低的镀铬圆钢的结构形式。该装置的主要技术特点是:

1)前支撑辊与输送带的接触部分采用镀铬圆钢,保证输送带在前部的最小半径回转,避免与泥土接触,同时保证蔬菜能顺利交接,阻力小,节省电池动力。

2)镀铬圆钢后部增加了用薄壁型材焊接成型的强化梁,保证刚性;同时,放置了回转铰接点。该铰接点处于后驱动辊与前驱动辊中心线的下方,实现了装配时过死点后自动收紧。当有泥土卡在割刀与输送带之间不能自动排除时,可人工向下推动前支撑辊,排除泥土后迅速回位。

3)后驱动辊采用薄壁铝管,表面滚花处理,重量轻,摩擦系数高。

4)输送带选用食品等级的2 胶2 布TPU 材质,无污染,质量轻,强度高,弯曲系数低。与蔬菜接触的上表面有微小的菱形花纹,使得蔬菜在输送过程中不易打滑,顺畅有序向后输送至收集单元。

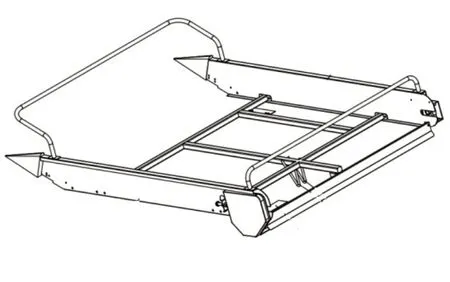

5)输送带安装在图3 所示的支架上。该支架的设计遵从轻量化、无害化原则,与蔬菜接触的部件采用304 不锈钢材料,其它部件在保证强度的前提下,采用薄壁材质。在输送带驱动辊的安装位置,设置了滑轨式张紧机构,当输送带在使用过程中产生延长后,可便捷地人工张紧。该机架后下部设计的关节轴承座,与行走底盘铰接,前下部设置2 个铰链,与安装在底盘上的2 个电动推杆铰接,在电动推杆的作用下,以关节轴承座为支点,实现上下升降,左右摆动仿形。

图3 输送带、切割器安装支架示意图

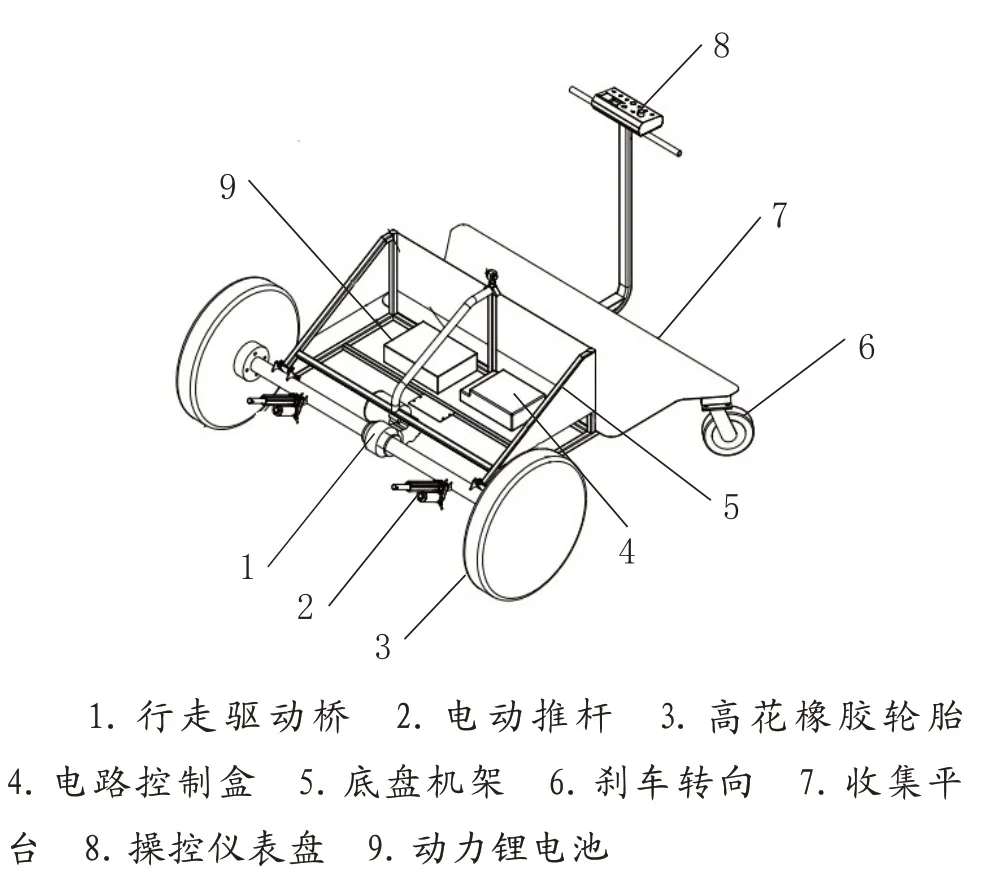

2.3 电动底盘行走系统

电动底盘行走系统是步行式蔬菜收获机的关键部件,它不仅要实现整机的田间道路行走,还为其他装置提供动力输出以及控制信号输出[2]。

该底盘系统由行走驱动桥、高花橡胶轮胎、底盘机架、收集平台、动力锂电池、电路控制盒、电动推杆、操控仪表盘、刹车转向系统等组成,见图4。为降低成本,行走驱动桥采用了成熟的三、四轮电动车的机械部件,驱动电机增加了一级减速增扭装置;高花橡胶驱动轮胎保证了整机在松软的泥土中行走不打滑;动力电池采用48 V/40 A的动力锂电池,质量较铅酸蓄电池减少了近15 kg,充电速度提高了30%;收集平台采用铝合金花纹板,机架采用薄壁型材焊接成型,最大限度降低整机重量,提高动力系统的续航时间和能力。

2.4 整机集成

在关键零部件研发的基础上,集成开发了4VYF-120 型手扶式叶菜收获机,如图5 所示。

2.4.1 主要技术参数

1)配套动力:48 V/40 A 锂电池;

2)结构型式:手扶式;

3)行走方式:轮式;

4)转向结构型式:鼓刹式;

5)变速方式:电动无极变速;

6)割刀形式:双剪切式或回转滑切式;

7)仿形形式:手控调节;

8)外形尺寸(长×宽×高):2 550 mm×1 550 mm×1 200 mm;

9)整机质量:170 kg;

10)作业幅宽:1 200 mm;

11)轮距或轨距:1 450 mm(轮距);

12)轴距:1 200 mm;

13)轮胎或履带规格:400-12 农用人字轮胎;

14)最小离地间隙:210 mm;

15)生产率:0.15~0.3 hm2/h。

图4 电动底盘行走系统

图5 整机实物图

2.4.2 主要技术特点

1)绿色环保。该机采用锂电池作为总动力源,放电时间长,充电快捷,同时避免了传统发动机尾气对蔬菜以及环境的污染。与蔬菜接触的割刀、侧板采用不锈钢材质,输送带采用食品级别的PUC 材质,避免了重金属以及化学原料对蔬菜的污染,保证蔬菜品质。

2)轻量化。该机采用动力锂电池作为动力源。在保证整机强度的前提下,选用了轻质材料,同时通过零部件结构的优化设计,使得整机质量控制在170 kg 以下。

3)适应性强。该机的主要工作部件,如割刀、输送带以及电动底盘行走系统均采用可调速电机驱动,因此可根据作物品种、特性、种植密度、高度调整适当转速。可选配带仿形装置的割台,以适应蔬菜种植垄面不平的作业环境,提高了产品的适用性,也减少了收获损失。

3 田间试验

3.1 试验地点

在泰州市海陵区现代农业科技示范园区进行了适应性试验检测(见图6)。检测项目为叶菜损失率、叶菜平均残茬高度、生产率。

图6 田间适应性试验

3.2 试验条件

1)试验地:起垄种植。垄宽1 100 mm;垄高120 mm;垄沟下宽150 mm,上宽300 mm;垄沟中心距1 450 mm;垄面宽度方向平整度≤13 mm;垄面与垄沟底面平行度≤12 mm。

2)试验菜品:小青菜(鸡毛菜)。选取3 个1 m2区域,测得小青菜平均株高为254.3 mm,平均种植密度为1 950 株/m2。

3.3 试验结果

叶菜损失率为3.4%,平均残茬高度为15.8 mm,生产率为0.26 hm²/h。适用地区性能试验结果符合DG 32/Z 007-2019《叶菜类蔬菜收获机》专项大纲的要求。

4 结语

1)针对国内成熟的蔬菜收获机具较少、进口机具价格昂贵的现状,研制了一种茎叶类蔬菜收获机。田间试验及与用户交流结果表明,该机作业效率高、蔬菜损伤率低、田间转向灵活,能满足鸡毛菜、小苋菜等短茎秆做畦种植蔬菜的机收要求,已达到推广应用的技术及质量水平。

2)该机具推广中还存在一些不利因素,主要表现为:蔬菜种植环节中的起垄高度、畦面宽度、畦面平整度等没有统一的标准,导致机具适应性还有待提高。蔬菜种植的土壤类型众多,有沙瓤土、黄土、黏土等,沙瓤土中较大的砂砾会对切割刀带来致命的损伤,板结的黏土非常不利于菠菜等切根蔬菜的土下切割收获,机具在较松散的沙土或黄土中作业时会产生蔬菜连根拔起现象。蔬菜种植的后期管理,尤其是浇水环节,会对畦面几何形状产生较大影响,出现塌垄、垄沟积水下陷等现象,造成蔬菜切割作业不流畅。