装配式混凝土结构预制楼板施工全过程计算分析

2020-12-15刘海成孙大龙

郑 旭 刘海成 孙大龙

(1.沈阳卫德建筑产业现代化设计有限公司,辽宁 沈阳 110036;2.沈阳建筑大学土木工程学院,辽宁 沈阳 110068)

1 概述

随着装配式混凝土结构在工程上应用日趋成熟,叠合楼板作为装配式混凝土结构最为基本结构形式也得到了更为广泛应用。本文着重对装配式混凝土结构预制楼板的脱模工况、吊装工况、存放工况和现浇层施工工况分别进行计算,给出了以上各个工况吊点或支撑点的合理位置,为预制楼板设计过程中吊点设置提供可靠的计算依据。

2 脱模工况验算

脱模工况荷载取值在多本现行规范中给出了相关要求,其中GB 50666—2011混凝土结构工程施工规范中9.2.2条规定:预制构件在脱模、吊运、运输、安装等环节的施工验算,应将构件自重标准值乘以脱模吸附系数或动力系数作为等效荷载标准值,第一款给出脱模吸附系数宜取1.5;JGJ 1—2014装配式混凝土结构技术规程中6.2.3条规定:预制构件进行脱模验算时,等效静力荷载标准值应取构件自重标准值乘以动力系数后与脱模吸附力之和,且不宜小于构件自重标准值的1.5倍。第一款给出动力系数不宜小于1.2,第二款给出脱模吸附力不宜小于1.5 kN/m2。综上,按照行业标准JGJ 1—2014装配式混凝土结构技术规程规定条文进行取值。

2.1 吊点距边位置验算

脱模工况首先确定吊点边距,即每一竖排吊点距预制楼板边距离(如图1所示排布方式),此吊点排布方式可简化为取每延米宽多跨连续梁进行计算。脱模工况验算吊点处混凝土上部正应力,满足混凝土轴心抗拉强度标准值。不考虑桁架钢筋刚度作用。

起吊时安全考虑动力系数1.2,模台吸附力取1.5 kN/m2。工程实际中,预制楼板厚度一般取60 mm,但随着主受力方向板跨度增加,预制楼板厚度在预制构件深化设计时也随之增加到70 mm;预制工厂生产过程中,脱模时混凝土强度受到养护条件及时间影响,一般情况强度也比C15大,可达到C20。在上述条件下,吊点的边距均可适当放大。故不同厚度、不同混凝土强度下吊点设置亦不相同,对各种情况下预制楼板脱模过程中吊点位置进行计算,脱模工况下预制楼板吊点位置距离楼板边缘最大长度总结如表1所示。

表1 脱模工况下吊点距楼板边缘最大长度 mm

2.2 吊点间距验算

确定边距后,对两竖排吊点间距进行验算,此时主要验算跨中最大裂缝不超过规定限制。参考GB 50010—2010混凝土结构设计规范(2015版)中3.4.5条对最大裂缝宽度限值规定计算并从严控制,裂缝宽度限值取0.1 mm,以保证脱模过程预制楼板无质量问题出现。对于较大配筋的预制楼板(如配置8@150),其裂缝宽度相对较小,则两点间距更大。故不同厚度、不同混凝土强度、不同板底配筋下吊点最大间距亦不相同,对各种情况下预制楼板脱模过程中吊点最大间距进行计算,见表2。

表2 脱模工况两吊点最大间距 mm

3 吊装工况验算

预制楼板在生产完成后进行吊运到存放区、起吊到运输车、吊装安装过程中,此时与脱模工况相比,无模台吸附力,仅考虑动力系数。

3.1 吊点位置计算

起吊时安全考虑动力系数1.5,此时混凝土强度为C30,ftk=2.01 N/mm2。同样验算混凝土上部正应力满足混凝土抗拉强度标准值。

不同厚度下吊点设置亦不相同,对各种情况下预制楼板脱模过程中吊点位置进行计算,吊装工况下预制楼板吊点位置距离楼板边缘最大长度总结如表3所示。

表3 吊装工况下吊点距楼板边缘最大长度 mm

3.2 跨中裂缝验算

混凝土强度为C30,ftk=2.01 N/mm2。参考GB 50010—2010混凝土结构设计规范(2015版)中3.4.5条对最大裂缝宽度限值规定计算并从严控制,裂缝宽度限值取0.1 mm。

表4 吊装工况两吊点最大间距 mm

4 运输与存放过程分析

预制楼板运输与存放时可采用木块点支撑,支撑点与吊装点位置相同,验算均可满足要求。但需对存放提出要求:考虑到存放过程中不至预制楼板变形过大,垫块距离边界不大于400 mm,间距不大于1 500 mm,如存放时间超过3个月间距不大于1 200 mm。垫块顶部需设置柔性层,垫木顶部与底部加柔性垫层,顶部垫层厚度不小于1 cm,底部垫层厚度不小于2 cm。

5 现浇层施工过程分析验算

根据图集15G366—1桁架钢筋混凝土叠合板(60 mm厚底板中对支撑规定:板底就位前应在跨内及距离支座500 mm处设置由竖撑及横梁组成的临时支撑。但图集中并未明确设置支撑的数量。理论上,当跨内设置两道支撑计算简图(如图2a)所示)为超静定结构,笔者通过力法求解分析进行简化选取计算简图,以便于计算。

5.1 简化计算简图

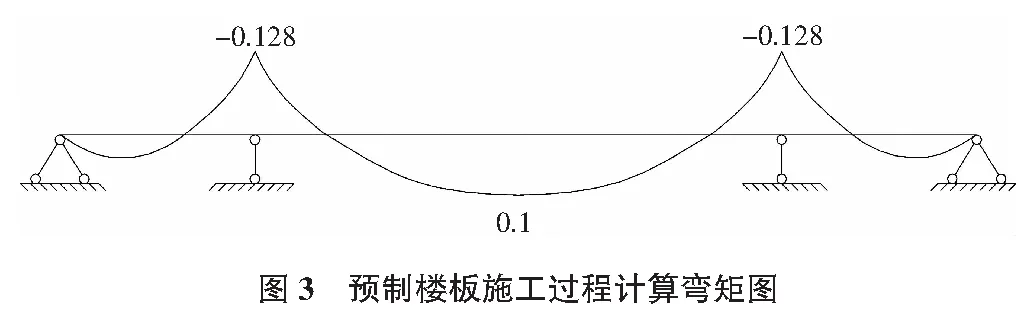

设叠合楼板板跨为2 350 mm,支撑点距边缘距离为500 mm,则支撑点间距为1 350 mm。均布荷载取1 kN/m。计算简图暂取如图2所示,并用力法求解弯矩。

则有:

位移平衡方程:

δ11·X1+Δ1p=0。

解得:

X1=0.1 kN·m。

则弯矩图如图3所示。

求最左侧支座反力F,由图2b)可得弯矩平衡方程:

解得:F=-0.005 6→0(且为拉力)。

由此可以得到,当支撑点间距为1 350 mm时,预制楼板左右边缘支撑点支座反力为拉力,而实际施工过程中,预制楼板仅搭到预制墙上,仅提供压力并无拉力,故当支撑点间距大于1 350 mm时,四点支撑的计算简图其计算结果与实际不符。故当支撑点距边缘距离为500 mm,间距大于1 350 mm时,预制墙处支撑并无压力,此时可取两侧带悬挑的两点简支形式作为计算简图。另有部分实际工程中预制楼板与预制墙预留10 mm缝隙,预制墙并无支座作用,故均可采用两侧带悬挑的两点简支形式作为计算简图。

5.2 跨中裂缝验算

取支撑点距边缘距离为500 mm,计算跨中最大裂缝宽度限值取0.1 mm。验算结果如表5所示。

5.3 支撑间距计算

计算刚度取短期刚度,并应用图乘法求跨中挠度,可得出结论:在施工阶段支撑距预制楼板边距离为500 mm,两支撑间距不大于1 800 mm,且不应小于1 350 mm,均可满足施工阶段的裂缝及挠度限制要求。故当预制楼板边距离固定为500 mm、现浇厚度为80 mm,不同厚度及配筋的预制楼板,支撑点最大间距亦不同,计算其最大间距结果如表5所示。

表5 现浇层施工阶段两支撑点最大间距 mm

6 结论

本文通过对预制楼板各工况进行受力分析及验算,对于工程常用厚度为60 mm的预制板,有如下结论:

1)脱模工况下,混凝土强度达到C20,两排吊点位置可设置为边距750 mm,间距不大于2 500 mm;

2)起吊工况下,两排吊点位置可设置为边距1 000 mm,间距不大于3 200 mm;

3)运输与存放过程需考虑长期存放因素影响,垫木支点间距及边距需加密处理;

4)现浇层施工过程,支撑边距为500 mm,两道支撑间距最大可为1 800 mm。