海上油田群结构化数据智能分析与应用

2020-12-15彭远志郑树伟

彭远志,郑树伟

(中海石油(中国)有限公司湛江分公司,广东湛江524057)

1 油田群信息化建设现状与趋势

21世纪是信息技术快速发展的时代,油田的建设也应该向着智能化的方向发展。智能油田实际上是数字化油田发展的一种高级形态,是未来油田发展的必然趋势,数字油田的建设实现了生产经营活动繁杂统计工作的自动化、标准化,这个过程是一个知识的应用过程,而智能油田则可以实现利用计算机以及相关的智能设备来代替人脑进行分析和总结,在这个过程中智能设备实现了信息的创造以及共享。智能油田正在逐步向着实现油田一体化、协同化、实时化、可视化、共享化等方向发展[1]。

美国管理信息系统专家诺兰将信息系统进化划分为初始阶段、扩展阶段、控制阶段、统一阶段、数据管理阶段、成熟阶段共6 个阶段。中国海油建设了多个管理与应用系统,包括勘探类信息管理系统、开发生产信息系统、财务系统等,覆盖到了公司业务的方方面面。近年,中国海油成功实施了目的为整合信息系统的数据资源A2 项目,从诺兰模型的角度看,无疑中国海油的信息化系统已处在高级阶段[2]。

2 结构化数据智能分析与应用

智能油田集勘探、开发、采油、修井于一体,信息管理技术不仅是数据采集,海量数据的准确传输和处理也是关键,尤其是结构化数据,是智能油田建设的基础,广泛应用于指导油田勘探、生产、管理决策和电子商务等环节[3]。

某海上油田群开发将近三十年,共计25 座平台,近300口油井,点多面广,陆地管理人员通过信息管理技术的提升,不断开发结构化数据的智能分析与应用,为油田高效开发和产量任务完成提供保障。

2.1 油井智能预警

油井是产量的根基,生产时率是产量的保障,电潜泵井在油井中的占比约为90%,电潜泵举升是保基产、促增产的重要手段,电潜泵井管理质量直接影响年度产量。传统的油井管理基于参数变化幅度和经验门限进行报警,故障覆盖率低,油田发现问题后反馈至生产部,技术人员再介入,时间滞后。另外,随着油田陆续开发,机采井逐年增多,井筒及地面设施逐渐老化,故障概率增加,人员配置日显不足。

针对上述问题,团队开发出一套高覆盖、高时效、智能化预警功能模块,利用结构化的数据通过科技系统实现智能化管理。

第一步,常规电潜泵井判异模式为单纯门限阈值,团队在此基础上建立了基于SPC(Statistical Process Control 一种借助数理统计方法的过程控制工具)的单参数预警模型,在国标GB/T 4901—2001《常规控制图》常用的10种判异准则下,可以识别参数7种状态,通过优化判异准则,扩展出13类故障类型,提高参数的预警时效与覆盖率。

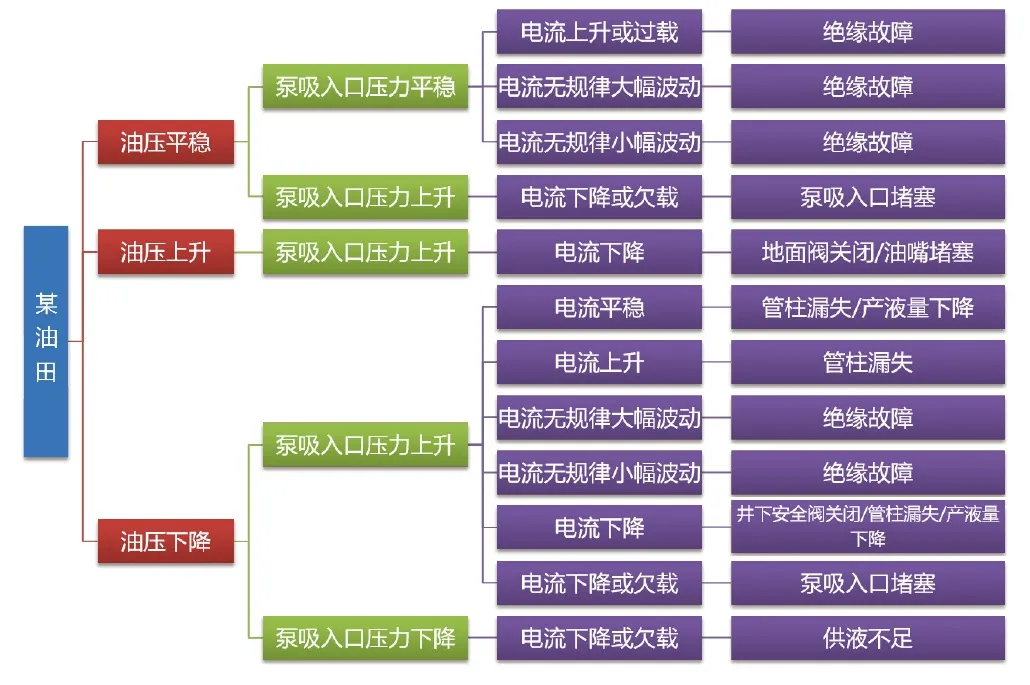

第二步,基于决策树的故障诊断模型,从单参数预警判异到多参数组合模型对电潜泵井故障诊断,“电潜泵井故障诊断技术”为决策树的建立奠定基础。基于海油实践、参考同行经验,根据具体油田的井史资料,确定不同故障的敏感参数,提炼出每个故障类型对应的多条敏感参数的组合与权值。最终形成对应12个故障类型的416个决策树模型,见图1。

图1 电潜泵故障类型对应的决策树模型

系统已投入使用多年,预警覆盖率100%,同时,通过预警系统大幅减少动态分析、自主故障排查、多部门故障会诊、修井资源协调时间,每井次平均节约时效27天,年生产时率提升1%,年经济效益近千万元。

2.2 计量监测与修正

油田群点多面广,不同时期、不同模式开发的平台计量器具配置不同,出现某级计量器具缺失、混相计量精度低、产量上报方式不统一等问题,最终导致油田真实产量不清楚,单井核实系数低。

受海上平台空间和费用限制,无法简单地通过新增流量计方式配齐各级流量计,同时受技术限制,目前也无法找到精度更高的混相流量计。为此,短期只能依靠科技管理手段缓解矛盾。

计量分为单井、平台、油田和油田群共4 级,油田群进储罐后商业计量的销售数据为最终核实产量,在目前计量器具配置情况下,采用以下方式建立了计量监测与动态修正手段。

第一步,通过关键数据传输建设实现了流量计数据动态监测,各级流量计累计液量和含水数据上线,用于每日监测各油田不同级别流量计上报的差异,指导工作优化方向。

第二步,通过每个油田停产时段终端进罐量差异,确定每个油田的产量并确定该油田级流量计产量上报系数,油田级流量计缺失的油田则采用二次修正系数的方式上报产量。

第三步,通过每个平台停产时段油田流量计数据差异,确定每个平台的产量并确定该平台级流量计上报系数,平台级流量计缺失的平台则采用二次修正系数的方式上报产量。

第四步,根据平台产量与单井流量计数据差异,重新标定单井流量计,最终实现单井核实系数接近1。

按此4 个步骤反复循环,闭合管理,实现计量监测与动态修正。

通过计量监测与修正功能模块开发实现了对计量结构化数据的有效应用,实现了计量监测与修正,缓解了油田真实产量不清楚,单井核实系数低给油藏开发研究造成的困难。

2.3 智能注水管理

油田群注水油田生产井多、工艺复杂,并且面临着老油田已全面进入中高含水期等问题,仍靠现有的人员配置线下进行资料处理、动态跟踪、调配方案编制、考核评价等工作较为困难,工作效率和管理水平低下。

针对上述问题,团队以开发生产信息系统等已有数据库为数据源头,在开发生产信息系统架构下搭建海上油田智能注水管理模块。整合注采井相关数据、资料及成果,实现数据共享、高效利用及深度挖掘;实时对油水井生产动态、开发效果等进行预测预警和动态评价,及时发现注采矛盾;基于注采连通关系、注水井劈分系数等已有成果,考虑对相邻油井的影响分析,自动计算最优注水调配方案,指导生产优化;同时满足管理上对注水效果跟踪评价、措施工作量跟踪统计、年度注水任务跟踪考核等相关统计图表的输出需求,提高注水油田管理水平。

通过智能注水管理功能开发实现了对注水系统结构化数据的有效应用,实现油藏、测试、工艺、地面、作业等业务数据/资料规范管理及信息融合共享,通过对油水井生产动态监测、开发指标预测预警和动态评价,及时发现生产问题与注采矛盾,基于注采连通关系、注水井劈分系数等已有成果,考虑对相邻油井的影响分析,自动计算最优注水调配方案,指导生产优化,同时满足管理上对注水效果跟踪评价、措施工作量跟踪统计、年度注水任务跟踪考核等统计图表的输出需求,从而实现海上油田精细注水、高效注水的目的。

2.4 化学药剂智能监控

化学药剂是海上油田重要生产物料,由于其运输和使用时间较长,采购和出入库存在较大的时间差,不便于精细管理。另外,各化学药剂供应商包装和规格不一致、补充化学药剂手段落后、化学药剂注入泵排量不稳定和化学药剂流量计缺失,最终导致化学药剂损耗多,理论注入量和实际注入量存在差异。

针对上述问题,团队以开发生产信息系统等已有数据库为数据源头,在开发生产信息系统架构下开发化学药剂智能监控功能模块,利用现有各类系统,采用以下方式建立了化学药剂监测与动态手段,实现化学药剂全生命周期监控。

第一步,通过通讯传输协议将MAXIMO 系统和SAP系统的化学药剂采购、出库、入库等信息传输至开发生产信息系统,与开发生产信息系统添加量、实际消耗量、理论消耗量等信息进行汇总、组合。

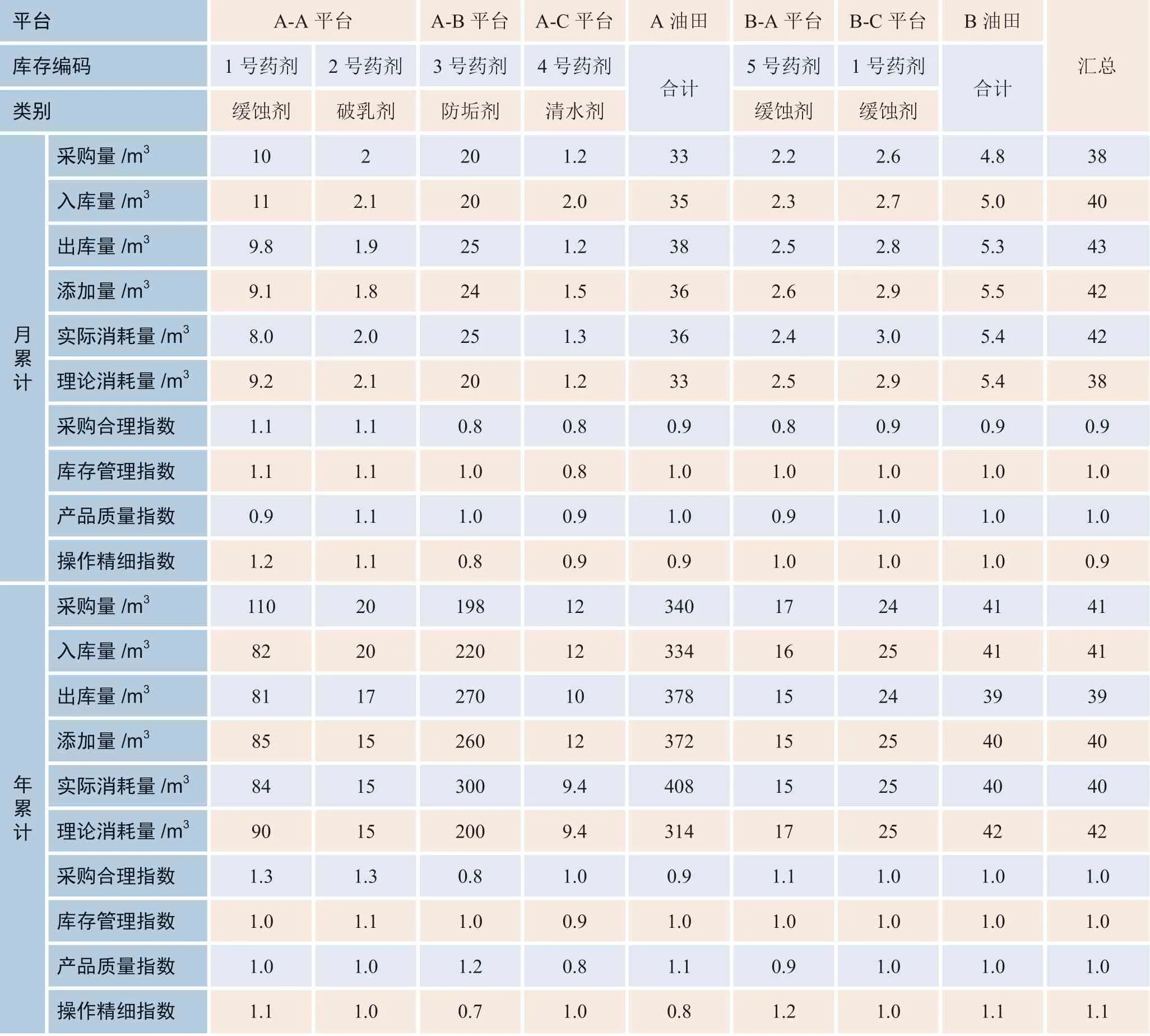

第二步,设定采购合理指数、库存管理指数、产品质量指数、操作精细指数4个关键指数,计算公式分别为:采购合理指数=采购量/添加量;库存管理指数=出库量/添加量;产品质量指数=消耗量/添加量;操作精细指数=添加量/理论量。

第三步,通过监测4 个关键指数的月度和年度数据,再进行横向各油田指数对比,找到问题及优化方向。化学药剂监测统计见表1。

由表1可见,A-A平台采购指数高,库存不规范;A-B 平台3 号药剂加注过量,存在操作不当;A-C 平台化学药剂包装量或添加存在问题;B-A 平台5号药剂加注浓度不足。

最终,实施化学药剂智能监控系统后,油田可直观了解到化学药剂采购、库存、操作某个环节存在的问题,A-A 平台库存周转天数从6 个月下降至2 个月,A-B 平台3 号药剂年消耗量从300 m3下降至200 m3,A-C 平台4 号药剂包装缺陷问题得到反馈解决,B-A 平台5 号药剂加注浓度提高至合理浓度,通过化学药剂智能监控功能模块开发实现了对化学药剂结构化数据的有效应用,依靠科技手段监测各油田化学药剂管理水平,指导技术和管理优化方向,提高了管理水平。

3 结论及建议

油井智能预警、计量监测与修正、智能注水管理、化学药剂智能监控等功能模块在某海上油田群的成功应用,有效提升了该油田群的生产效率,降低了其运营成本。该思路可指导油田企业因地制宜地开展各类结构化数据的智能分析与应用,数字化转型可助力企业核心业务提升,推进智能油田建设,保障油田高效开发和油田企业高质量可持续绿色发展。

表1 化学药剂监测统计