RDNOx-PC2 型脱硝助剂在催化裂化装置上的应用分析

2020-12-15刘迟涂安斌程均

刘迟,涂安斌,程均

(中韩(武汉)石油化工有限公司,湖北武汉430082)

中国石化武汉分公司炼油二部Ⅱ催化裂化装置为SEI 设计,采用一段、二段再生器同轴,并与沉降器并列的重叠式二段再生重油催化裂化工艺,当前催化进料量为130 t/h,原料以加氢蜡油为主、掺炼减四线油及外购蜡油。两段再生操作,主风量为11万m3/h,一段再生为不完全再生,二段再生为完全再生,二段再生烟气进一段再生器,总体为不完全再生操作。催化剂系统总藏量为220 t,新鲜催化剂补充量约2.5 t/d。

经烟机做功后进入3#锅炉烟气中CO 浓度长期偏高,约6.3%,正常值为5.4%,造成CO锅炉操作苛刻和负荷高,设计值为42 t/h,实际为55 t/h,限制了催化装置加工量,掺渣比为13%,处理量维持在130 t/h以下。此外,3#锅炉还存在废水氨氮偏高问题(>150 mg/L),因而需要从源头上控制烟气中NH3浓度。

为了缓解3#锅炉进料烟气中CO 浓度高和配套的2#脱硫脱硝装置废水氨氮超标的问题,在不影响装置处理量和掺渣量的情况下,Ⅱ催化裂化装置于2018 年8 月22 日开始加注RDNOx-PC2 型助剂,文章分析了该装置使用RDNOx-PC2 型助剂后的效果并总结了经验。

1 工艺及脱硝助剂

催化烟气进入一段再生后大部分经三旋再进烟机,经烟机做功后进入3#锅炉作燃料,经过3#锅炉内部脱硝单元脱硝,后续脱硫单元脱硫及除尘,尾气中SOx、NOx及颗粒物浓度达标后排入大气。

不完全再生工艺相对于完全再生工艺烟气中CO浓度高,还原态氮化物(NH3和HCN 等)含量高,这些还原态氮化物进入CO 锅炉后,若能充分氧化则生成NOx,若氧化不充分则会引起下游废水总氮偏高[1]。因而,将还原态氮化物在再生器中催化转化是控制烟气NOx排放、缓解废水总氮超标问题的重要技术途径[2]。

RDNOx-PC2助剂就是针对不完全再生装置设计开发,具有适度的CO 助燃活性和极高的NH3转化活性,可通过脱除NH3降低烟气NOx排放、缓解废水氨氮超标。

2 RDNOx-PC2 助剂应用效果分析

2.1 RDNOx-PC2 助剂加注

Ⅱ催化从2018年8月22日开始加注RDNOx-PC2助剂,8月22日至9月5日为助剂快速加入阶段,按300 kg/d连续加注15天,使助剂添加量占催化剂总藏量的2%左右。9月6日至9月19日为稳定加入阶段,以新鲜催化剂补充量约2%计,按60 kg/d稳定加注,连续加注30天左右。每天对进3#锅炉烟气中CO进行采样分析,并根据分析结果和实际减排情况逐步优化调整助剂加入量,加注期间保证Ⅱ催化和3#锅炉正常运行。

2.2 RDNOx-PC2 助剂加注效果

取2018年8月1—21日的平均值作为空白阶段,2018 年8 月22 日至9 月21 日的平均值作为加剂阶段。通过收集两个阶段的数据,对比在加入RDNOx-PC2助剂达到三器总藏量的2%后,加入助剂前后的操作参数、原料性质等工艺参数变化情况,考察是否达到了降低烟气CO浓度和废水氨氮的预期目标。

1)原料性质对比

Ⅱ催化装置原料主要为加氢精制蜡油、减四线油及少量外购蜡油,由表1 可知,加注助剂前后原料性质变化不大。与加剂前相比,加剂后原料中氮含量高出0.045%,加入脱硝助剂后,脱硫脱硝外排NOx合格,由35 mg/m3下降至约20 mg/m3,说明助剂应用效果明显。

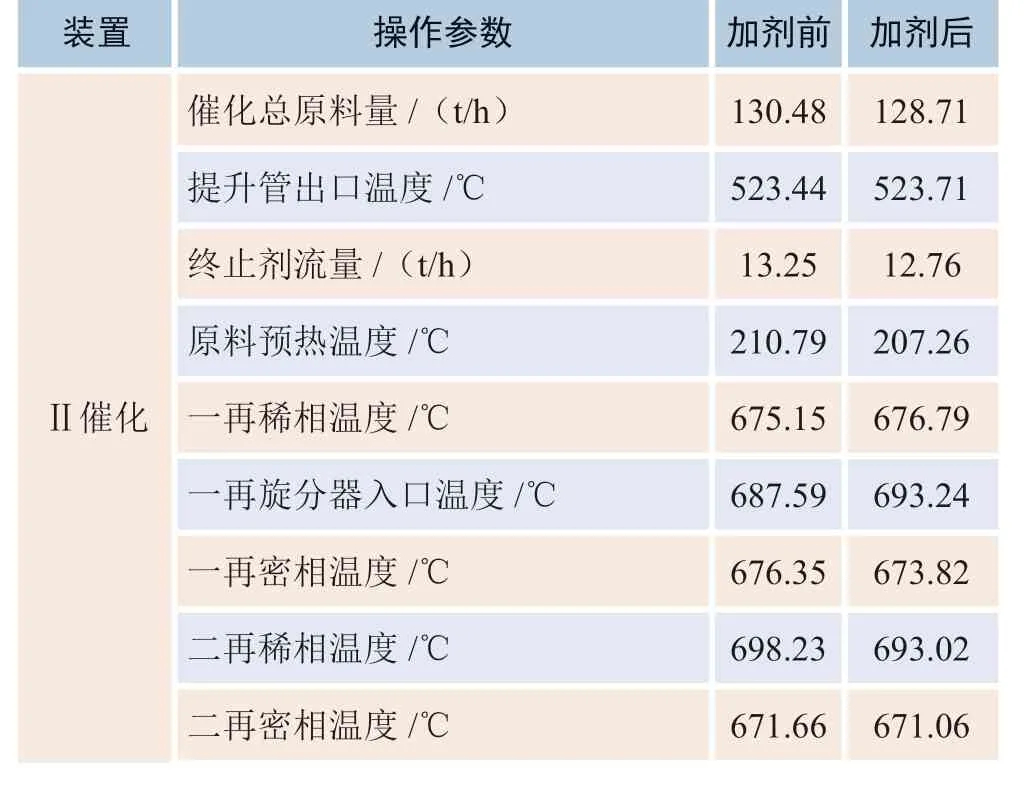

2)主要操作参数对比

由表2 可知,RDNOx-PC2 标定期间,装置的主要操作参数平稳,与加剂前相比,一再旋分器入口温度上升5.65℃,外取热器汽包产汽增加1.6 t/h,说明RDNOx-PC2助剂有一定的CO助燃作用。

表1 加剂前、后原料性质对比

续表

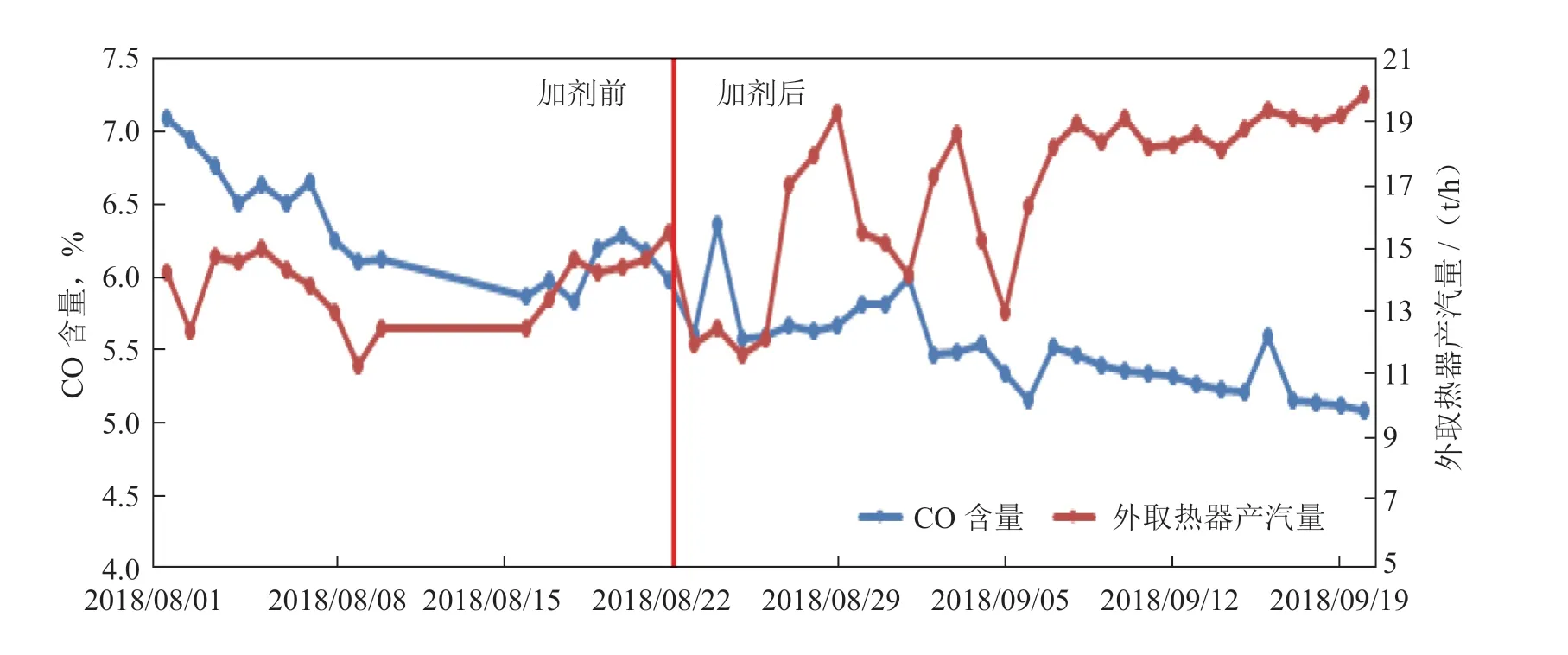

3)再生烟气组成及外取热器产汽量的变化

烟气中CO 含量及外取热器产汽量变化趋势见图2。由图2可知,加注RDNOx-PC2助剂后,进锅炉烟气中CO 浓度呈下降趋势,说明助燃剂降低了烟气中CO浓度。加注RDNOx-PC2助剂后,促进了CO氧化成CO2,在Ⅱ催化再生器中燃烧产生更多的热量[3],外取热器产汽量随之呈现出上涨趋势。

表2 加剂前、后主要工艺操作参数对比

续表

图2 烟气中CO含量及外取热器产汽量变化趋势

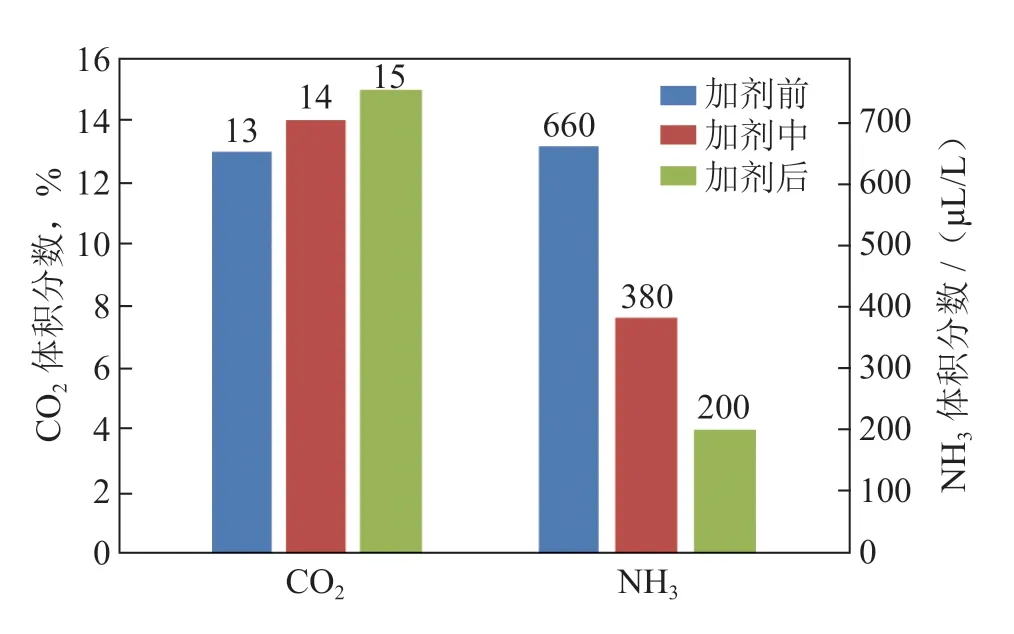

不同阶段再生器(三旋)出口烟气组成变化见图3。由图3可知,相对加剂前,加剂中期及后期,CO2含量呈现上升趋势,说明该助剂有一定助燃作用,将再生器中CO 转化成CO2;同时,再生器出口NH3体积分数由660μL/L降至380μL/L,降幅约42%;稳定加注后阶段标定数据表明,再生器出口NH3体积分数进一步降低至200μL/L,相对空白数据降幅约64%,说明该助剂降低Ⅱ催化再生烟气NH3含量作用明显。

4)3#锅炉负荷及瓦斯量的变化

由表2可知,催化烟气进锅炉温度上升7.53℃,因烟气中CO含量减低,锅炉瓦斯量增加205 m3/h,炉膛温度降低10℃,汽包产汽降低3.1 t/h,锅炉负荷降低明显。

图3 再生器出口烟气组成变化

图4 为锅炉负荷及瓦斯量变化趋势。由图4 可知,Ⅱ催化加注RDNOx-PC2助剂后,3#锅炉汽包产汽负荷呈现出下降趋势,同时瓦斯量相应增加,缓解了热电车间的生产压力,达到了比较理想的效果。

5)3#锅炉出口烟气组成的变化

图4 锅炉负荷及瓦斯量变化趋势

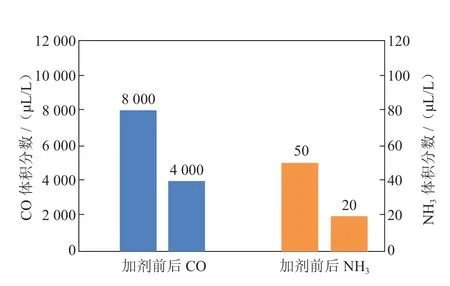

图5 为加剂前后余热锅炉出口(脱硫塔入口)烟气组成变化情况。稳定加剂后,锅炉出口的CO体积分数由加剂前8 000μL/L 降低至4 000μL/L,NH3体积分数由50μL/L降至20μL/L。

加剂稳定后,根据3#锅炉工况优化了操作,停止SCR(2#脱硫脱硝的脱硝模块)注氨(9月19日)及提高锅炉补风量(9月20日)后,3#锅炉出口CO体积分数降低至4 000μL/L,NH3体积分数稳定在20μL/L以下,另由表2可知3#锅炉外排烟气中NOx含量约20 mg/m3,满足工艺要求的NOx≤50 mg/m3,说明助剂降低NH3作用明显。

6)3#锅炉废水氨氮的变化

图6为停止SCR注氨及提高锅炉补风量后的废水氨氮变化趋势,采样点为氧化罐C出口处。由于废水罐有一定储量,废水氨氮的变化有一定滞后,9 月20 日采样分析废水氨氮维持在150 mg/L 以上,而9 月21 日采集的4 组样品,废水氨氮均已降至40~60 mg/L。

图5 锅炉出口烟气组成对比

图6 废水氨氮浓度变化趋势

根据以上分析可知,9月19日停止SCR注氨前,脱硫脱硝废水氨氮含量高的原因之一是SCR注氨量过大,同时能说明加注RDNOx-PC2 助剂能有效降低3#锅炉废水氨氮含量,减少了后续污水处理装置处理污水氨氮的压力。

3 加注RDNOx-PC2 助剂对平衡剂的影响

表3 为加剂前、后平衡剂性质对比,由表3 中平衡剂分析数据可以看出:

1)平衡剂重金属含量Ni和V分别降低66μg/g和116μg/g,主要原因为该次标定原料中金属含量稍低。

2)平衡剂表观松密度、孔体积等指标接近。

3)平衡催化剂活性均为64。

综上,RDNOx-PC2助剂对催化裂化催化剂性质无明显不良影响。

表3 加剂前、后平衡剂性质对比

4 结论

在保证处理量和原料性质、平衡剂性质等主要操作参数平稳的情况下,Ⅱ催化通过加注RDNOx-PC2 型助剂,降低了进入3#锅炉烟气CO 浓度(由6.3%下降至4.6%),缓解了锅炉负荷高的问题(产汽量由52.4 t/h下降至49.3 t/h),大幅减少了Ⅱ催化烟气中生成的NH3(由660μL/L降至200μL/L),缓解了3#锅炉外排废水氨氮偏高的问题(由150 mg/L以上下降至40~60 mg/L),加注助剂期间对装置生产操作未产生不良影响、外排废气达标,取得了较好效果。