高压聚乙烯装置停开工过程中反应器粘壁原因分析与对策

2020-12-15吴延河

吴延河

(中国石化齐鲁分公司塑料厂,山东淄博 255400)

中国石化齐鲁分公司塑料厂高压聚乙烯装置采用的是荷兰国家能源矿产公司(DSM)的无脉冲高压管式工艺,设计产能14 万t/a,现装置正常负荷22 t/h。受装置本身反应压力和温度高、压缩机运行周期短、装置联锁点多等影响,目前国内外高压聚乙烯装置普遍存在长周期运行困难、停开工次数较多的现状。经统计,国内高压聚乙烯装置年停工次数普遍在10 ~20 次,新建装置甚至达到30 次以上。而在高压聚乙烯装置停开工过程中,反应器容易出现粘壁而严重影响反应撤热,导致装置负荷大幅降低(比正常值低1 ~5 t/h)。因此,通过对装置停开工过程中导致反应器产生粘壁的原因进行分析并采取相应对策,可保证高压聚乙烯装置高负荷稳定运行,从而降低装置能耗水平,达到节能减排的目的。

1 工艺简介

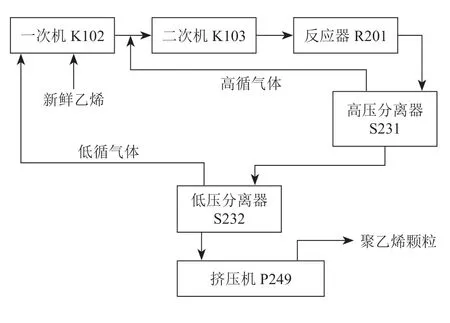

来自界区的原料乙烯经一次机K102 和二次机K103压缩后(压力250 MPa)进入反应器R201。在反应器中,高压乙烯在有机过氧化物引发作用下进行聚合反应(反应峰值温度290℃)。反应后的物料经高压分离器S231 和低压分离器S232 分离。分离出的高循气体和低循气体分别返回K103和K102入口循环利用,熔融聚乙烯经挤压机P249挤出切粒后送往料仓进行包装,装置工艺流程见图1。

2 装置停开工过程中反应器粘壁原因分析

2.1 装置停工过程中反应器粘壁原因分析

2.1.1 物料熔融指数低

图1 装置工艺流程

在高压聚乙烯反应器中,大分子聚乙烯与处于超临界状态的小分子乙烯共同混合流动。在反应压力和温度不变的情况下,聚合物的分子量越高(即熔融指数MFR越低)流体内越容易出现相分离[1]。因此停工时如果物料熔融指数低于2.0 g/10 min(经验值),大分子量的聚乙烯就特别容易从混合流体中分离。分离出来的这些大分子量聚乙烯流动性很差,容易黏附在反应器内壁上形成垢层。这些垢层一旦形成就不容易去除,而且脱落进入产品中时还会形成晶点和色粒,严重影响产品质量。

2.1.2 停工时反应水温度低

反应器中大分子聚乙烯与小分子乙烯形成的混合流体受温度影响也很大。物料温度越高时越不易出现相分离,而物料温度越低时越容易出现相分离。在高温高压的流体内部,一般不会出现严重的相分离。但是在靠近反应器壁的地方,由于物料温度较低就容易出现局部相分离。如果装置停工时反应水温度低于180℃,那么反应器壁处物料温度也会更低,就会导致此处出现相分离。分离出的大分子聚乙烯黏附在反应器壁上会形成垢层。

2.1.3 100 MPa 循环时间小于30 min

装置停工时,一般是通过开大反应器出料阀、降压至100 MPa进行循环的方式将反应器内剩余物料排出。如果停工时100 MPa循环时间小于30 min,就会导致反应器内物料排不净,而且这一时间越短反应器粘壁问题就会越严重。停工后这些物料在热和氧的综合作用下发生交联就会在反应器内壁上形成顽固的垢层。

2.2 装置开工过程中导致反应器粘壁原因分析

2.2.1 反应器在具备建立反应条件下停留时间过长

当反应器具备建立反应条件(即反应器压力230 MPa、反应水温度180℃),满足引发剂注入要求时,即使系统中没有引发剂存在,高压乙烯也会在热的作用下发生自聚,生成的聚合物分子量极高、熔融指数极低,会在反应器壁上形成一层坚硬的垢层[2]。这层低熔融指数垢层的流动性很差,一经形成就很难除去。

2.2.2 开工时反应水温度低于180℃

与上述2.1.2中停工时反应水温度过低导致反应器粘壁的情况类似,如果装置开工时反应水温度低于180℃也会导致反应器粘壁。而且,由于开工时首先建立的第一温峰所生成聚合物的熔融指数最低(详见下面2.2.4所述),其流动性也最差。从第一温峰建立到全部温峰建立完成这段时间内反应器内物料的熔融指数会很低,如果此时反应水温度很低,则反应器粘壁的程度会更加严重。

2.2.3 反应引发温度过低

反应引发温度(即反应器预热二段出口温度)设定值的高低主要与第一注入点低温引发剂的种类有关。例如,齐鲁高压聚乙烯装置第一注入点所用低温引发剂为引发剂S(过氧化2-乙基己酸叔丁酯),引发温度范围为160 ~220℃。虽然从理论上讲,降低引发温度有助于提高转化率,所以引发温度应该越低越好。但是,由于反应产物的分子量与反应温度成反比,当引发温度太低时就会得到许多大分子量的长链聚乙烯。这些聚乙烯的熔融指数很低、流动性很差,容易导致反应器粘壁。

2.2.4 长时间只有第一温峰运行

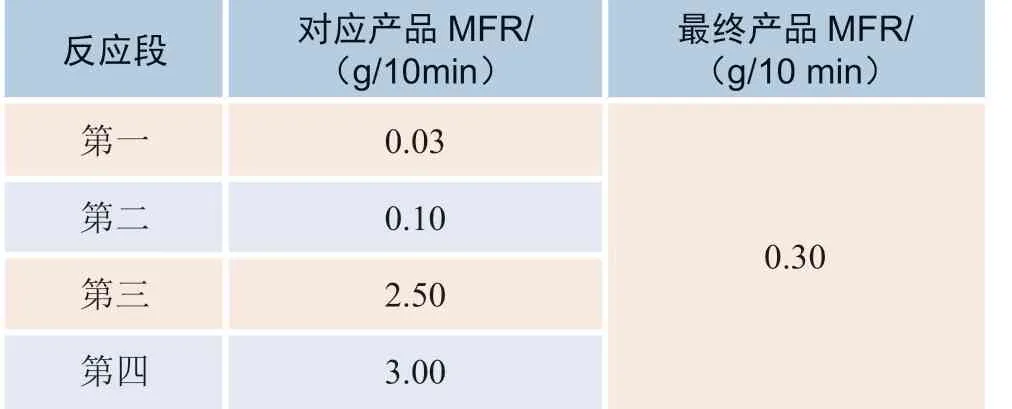

各反应段引发温度的差异导致各段产品的熔融指数也不相同。例如,第一反应段引发温度最低,所得产品熔融指数也最低。而第二、三、四反应段引发温度逐渐升高,对应产品熔融指数也依次升高。以生产2100TN00产品为例,4个反应段所得产品的熔融指数(即MFR)呈由低到高分布,见表1。

表1 生产2100TN00 时各反应段产品MFR 对比

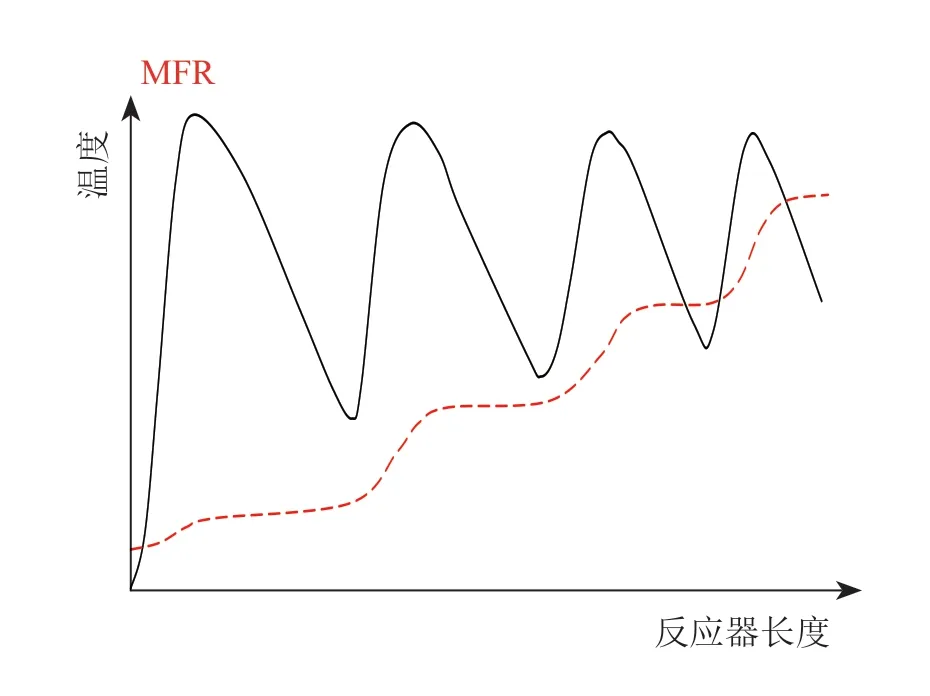

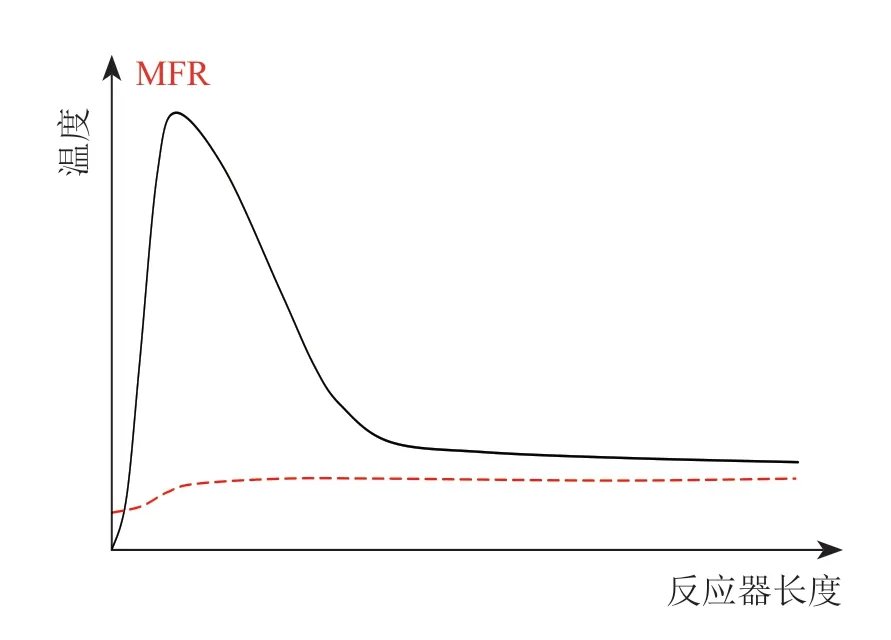

如图2 中虚线所示,反应器末端最终产品的熔融指数其实是所有反应段产品熔融指数的混合值。反应时如果只建立第一温峰而迟迟不建立其余温峰,反应器内产品的熔融指数就会一直很低(如图3中虚线所示)。这些低熔指产品的流动性很差,容易导致反应器粘壁。

图2 所有温峰建立后反应器内产品MFR

图3 只有第一温峰运行时反应器内产品MFR

2.2.5 长时间低温峰运行

高压聚乙烯装置反应温峰的建立耗时一般不超过30 s。因为升温历时如果过长的话,反应温峰就会长时间在低温区域内停留。而在低温峰条件下,产品熔融指数要低于正常温峰时的产品熔融指数。因此,开工时如果长时间低温峰运行就会得到许多低熔指产品,容易导致反应器粘壁。

2.2.6 杂质含量过高

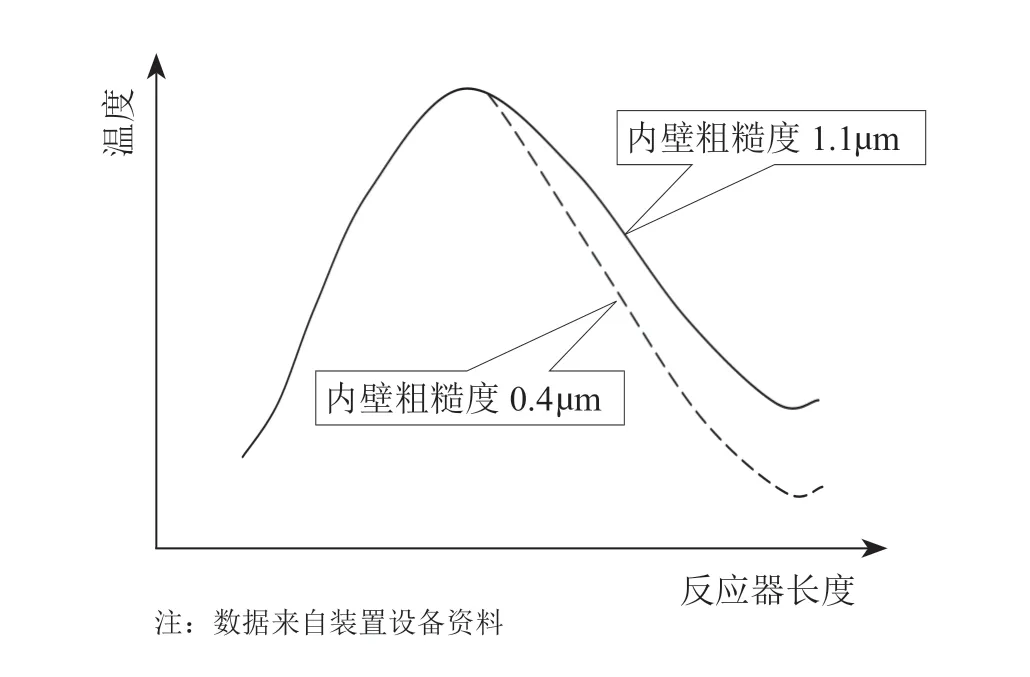

对于高压聚乙烯装置来说,系统内乙炔、CO、氧、水、氢、硫和氯等杂质含量过高也会导致反应器粘壁。在聚合反应过程中,乙炔和一氧化碳把双键引入新生成的聚乙烯,而双键断裂后与其他碳链交联会产生大分子基团,导致反应器粘壁。氧、水、氢、硫和氯等杂质对反应器的主要影响则是腐蚀反应器内壁。当反应器内壁被腐蚀后,其粗糙度就会上升,更容易发生粘壁。图4 是反应器内壁粗糙度分别为1.1μm 和0.4μm 时的谷值对比情况(峰值温度一定时谷值温度越高说明粘壁越严重)。

图4 反应器内壁不同粗糙度时谷值对比情况

另外,过氧化物引发剂中叔丁基过氧化氢含量高低对反应器也有影响。在相同温度条件下,叔丁基过氧化氢的半衰期要比过氧化物引发剂长很多[3]。若其在引发剂中含量过高,不能在反应器中完全消耗,就会由高循气体夹带进入反应器预热段导致预热段乙烯自聚形成垢层。

3 装置停开工过程中反应器粘壁对策

3.1 装置停工过程中反应器粘壁对策

3.1.1 计划停工前调整好产品熔融指数

为防止产品熔融指数过低导致反应器粘壁,计划停工前要先将产品熔融指数调整到合适的范围内。停工时产品熔融指数过低固然会导致反应器粘壁,但熔融指数太高、物料流动性太强,则会使本应停留在模孔中的物料流出而起不到封住模孔的作用。下次开工时如果物料封不住模孔,颗粒水就会倒流进模孔中造成挤压机无法开车。因此,综合考虑下应将产品熔融指数调整到2~4之间较为适宜。

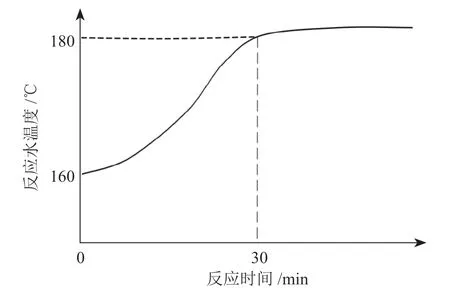

3.1.2 停工前提高反应水温度

为了防止反应水温过低导致反应器粘壁,停工前应先将反应水温度升高到180℃以上,如图5所示。

图5 停工前反应水升温曲线

反应水温度提高后,反应器内物料温度就可以得到同步提高,从而有效缓解反应器内特别是器壁处物料的相分离趋势,达到防止反应器粘壁的目的。

3.1.3 保证系统在100 MPa 压力下循环时间

停工时如果系统在100 MPa压力下循环时间不足会导致反应器粘壁,而且这一时间越短粘壁越严重,越长粘壁越轻微。而且从表1 数据还可看出,当100 MPa压力下循环时间超过30 min以后,反应器内剩余物料基本就已能排净不会发生粘壁问题。因此,停工过程中必须保证反应器能够在100 MPa压力下循环30 min以上。

3.2 装置开工过程中反应器粘壁对策

3.2.1 严格控制反应器在具备建立反应条件下的停留时间

为防止乙烯在高温高压状态下发生自聚,反应器不能在具备建立反应条件下(反应器压力230 MPa,反应水温度180℃)停留太长时间却不注入引发剂。一般要求具备建立反应条件与注入引发剂引发反应之间的间隔不能超过30 min(越短越好)。如果在30 min内无法注入引发剂引发反应,就应该尽快将反应器压力降低至100 MPa压力下运行。

3.2.2 提高反应水温度和引发温度

为避免开工时反应水温度或引发温度过低导致反应器粘壁,在引发反应前要先将反应水温度和引发温度都提高到规定范围内,见表2。

表2 装置开工和正常生产时反应水温度与引发温度控制范围

开工时需同时满足反应水温度180~200℃和引发温度178~180℃这两个条件后,才可以投引发剂引发反应。

3.2.3 不能长时间只有第一温峰运行

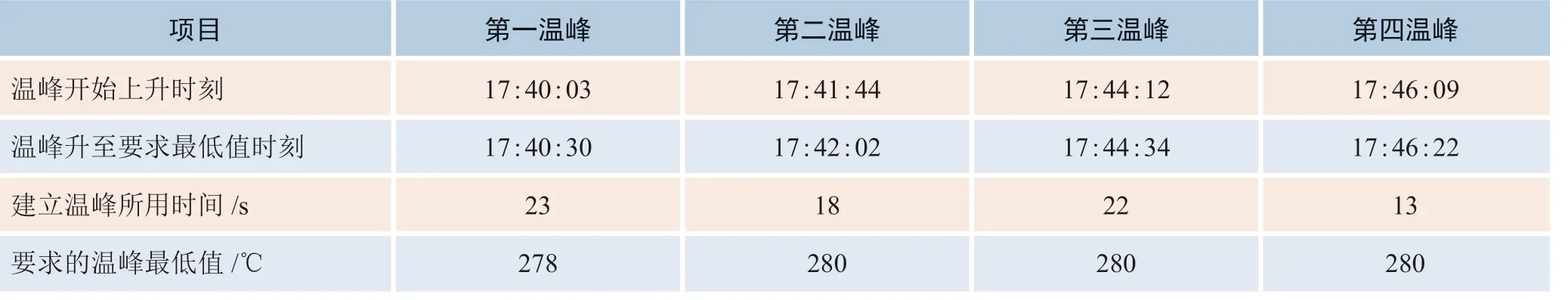

为防止第一温峰长时间单独运行导致的反应器粘壁问题,在第一温峰建立后要尽快建立其余温峰。以2019年11月30日开工过程为例,4个温峰的建立时间见表3。

从表3 可以看出,正常开工时相邻两个温峰的建立时间间隔都在2 min 左右,而从第一温峰建立到4 个温峰都建起来之间的间隔也只有6 min。可以说建立后面温峰的耗时越短就越有利于避免第一温峰单独运行所导致的反应器粘壁问题。开工时若因引发剂泵出现故障导致后面温峰无法建立,应立即停止第一温峰引发剂注入并将反应器压力降至100 MPa运行,待故障解决后再重建反应温峰。

表3 反应温峰建立时间

3.2.4 防止长时间低温峰运行

仍以表4 中反应温峰建立时间为例,温峰开始上升与温峰升至要求最低值两者之间的时间间隔就是建立温峰所用的时间。为防止长时间低温峰运行造成反应器粘壁,开工时要求4 个温峰的建立用时都要尽可能短(表4中每个温峰的建立用时都在10~25 s)。开工时若因引发剂泵问题导致某个温峰迟迟升不到要求的最低值,应立即切换备用泵或暂停。

3.2.5 严控杂质含量

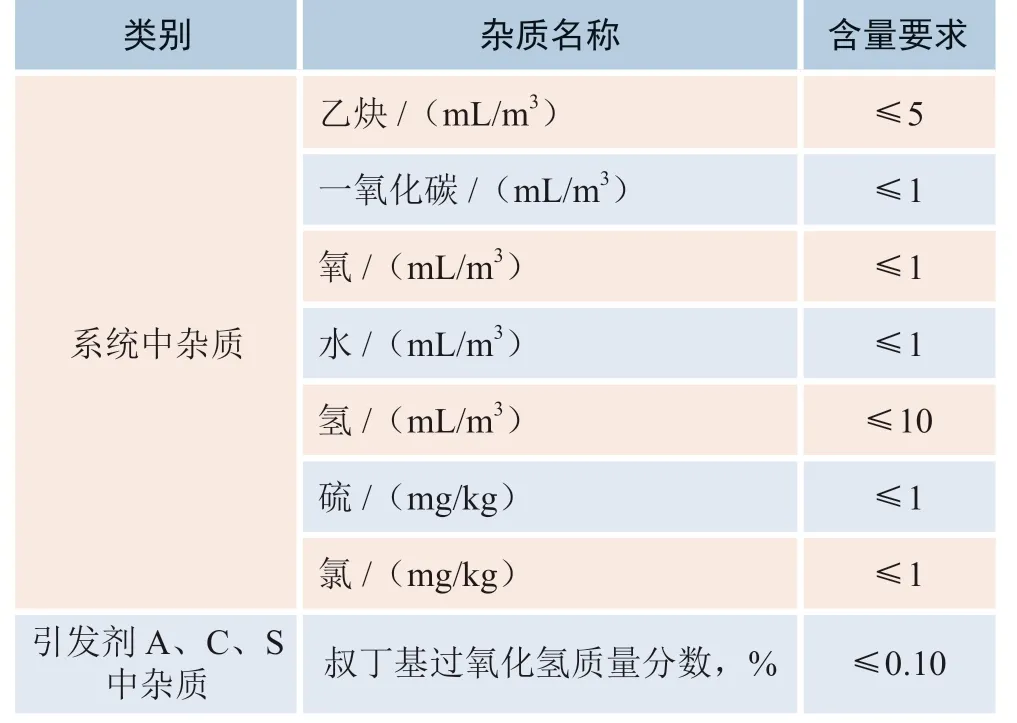

系统中乙炔、一氧化碳、氧、水、氢、硫和氯等杂质含量过高会导致反应器粘壁,而引发剂中叔丁基过氧化氢含量过高则会导致反应器预热段结垢。因此,装置对系统中杂质含量与引发剂中叔丁基过氧化氢含量都有严格的要求,具体见表4。

4 结论

通过对高压聚乙烯装置停开工过程中导致反应器粘壁的原因进行分析可知,通过以下对策的实施可避免停开工过程中出现反应器粘壁问题,以保证装置高负荷稳定运行,达到节能减排的目的:计划停工前调整好产品熔融指数、停工前提高反应水温度、停工时保证系统100 MPa压力循环时间,以及开工时严格控制反应器在具备建立反应条件下的停留时间、提高反应水温度和引发温度、不能长时间只有第一温峰运行、防止长时间低温峰运行、严控杂质含量。

表4 系统及引发剂中杂质含量要求