烧结环冷机下料口闸门改造

2020-12-13贾文平舒勇志张辉郭千年冯旭

贾文平 舒勇志 张辉 郭千年 冯旭

(宁波钢铁有限公司炼铁厂 浙江宁波 315800)

1 前言

宁波钢铁烧结一期460m2环冷机卸矿漏斗下料口原设计采用电液闸门控制料流,在电液闸门转轴位置一侧设置旋转编码器,反馈至中央控制室显示闸门开度,配合头部摄像头观察料流情况,经过多年运行、闸门内部磨损严重,且修补困难,检修闸门内部作业环境差,且在运行中经常出现卡大块停机,处理难度极大,安全风险极高,为此闸门改型事关烧结能否正常顺产。

2 电液闸门使用现状

烧结环冷机下料口是整个烧结矿流程咽喉部位,环冷机冷却后的成品烧结矿经电液闸门进入下游胶带机运输,原闸门安装位置见图1,其下游胶带机带速1.25m/s,胶带机带宽B=1400mm,胶带机运输量Q≤1100t/h;其上游环冷机处理能力900t/h~1100t/h,由于环冷机由75个台车组成一个正多边形,环冷机下料不是均匀下料,而是随着台车运行呈周期脉冲形式,但下游胶带机要求尽可能物料料流均匀,不然料头堆积在下游胶带机头部撒料,下料口闸门不仅要实现上游不停机关闭功能,还要实现物料高峰控制料流的功能,最初设置有旋转编码器,反馈闸门开度至中央控制室,配合头部摄像头观察料流情况,操作员要凭经验、配合环冷机机速,设定闸门开度,经过长期运行,物料冲刷、磨损严重,逢停必修,多次修补,导致闸门密封变差,现场环境极差,闸门开度设定旋转编码器故障极高,无法正常反馈或现场显示不准确,时有导致现场卡停或不下料,处理难度极大,处理卡料极易造成安全事故,为此闸门改型势在必行。

图1 原闸门安装位置示意图

3 新闸门结构形式及技术要点

3.1 闸门结构形式

降低物料落差、降低物料流速,方便内部检修,扩大闸门内部空间尺寸是决定闸门结构形式主要因素。由于闸门所处位置特殊,内部检修困难,为此需要扩大闸门内部空间尺寸,但最底部下料口尺寸需满足控制物料料流的作用,在满足控制料流前提下,尽可能利用现场空间,扩大闸门内部尺寸,增加储料台阶,台阶上设置高铬铸铁耐磨方钢,提高闸门使用寿命,延长闸门检修周期,降低检修费用。

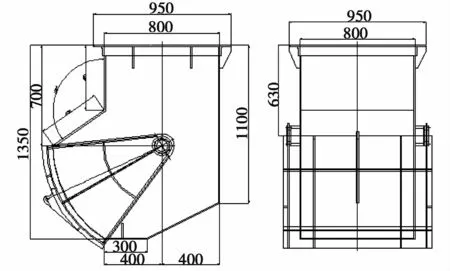

新、旧闸门尺寸对比见图3与图2。

图2 旧闸门尺寸图

通过图2与图3对比,不难发现,闸门宽度方向由旧闸门800mm放大至新闸门1620mm,闸门长度方向,沿物料前进方向闸门卸料口前移将600mm,通过以上手段增加闸门内部物料流通截面积,有效降低物料流速,减少物料对侧壁的冲刷,减少扬尘,并将原垂直的侧壁改为3层阶梯状,在阶梯上部设置高铬铸铁耐磨方钢,检修时只要更换台阶上部方钢即可,检修方便,时间短,工作量小。

图3 新闸门尺寸图

3.2 料流控制

控制料流宽度,减少下游胶带机头部撒料,由于下游胶带机头部设置有过渡托辊组由原35度逐渐过渡至20度、10度,至头轮处胶带变平,导致胶带上物料堆积角发生变化,物料直接从胶带上撒落,造成清理工作量大,为此需有效控制闸门下料口宽度及高度是解决头部撒落料关键技术。为此经过多次试验,采用闸门下沿尺寸为长度为500mm,宽度为600mm,根据胶带机带速、带宽等参数经过计算物料在胶带机头尾部堆积,溜槽下沿距离胶带面200mm,根据成品烧结矿(运动)堆积角安息角为30度(带速1.25m/s),按照《DTⅡ(A)型带式输送机设计手册》式(3.3-1)计算胶带机输送带上允许的最大物料横截面积[3]:输送带上允许的最大物料横截面积[1]:

式中:b—输送带可用宽度,m;

B≤2m时,b=0.9B-0.5

B≥2m时,b=B-0.25m;由于下游胶带机带宽B=1400mm,所以b=1.15m;

l3—中间辊长度;经查l3=0.53m;

θ—物料的运动堆积角;查《DTⅡ(A)型带式输送机设计手册》表2-1得θ=30°;

λ—托辊架倾角;由于胶带机进入头部时托辊架角度过渡至0度,所以λ=0度。

所以:S=S1+S2=0.2204(m2)

根据输送带上允许最大物料横截面积计算下游胶带机输送能力:

根据《DTⅡ(A)型带式输送机设计手册》式(3.3-4)~式(3.3-6)计算下游胶带机输送能力[1]:

Q =3.6Sνkρ=1686(t/h)

式中:Q—输送量,t/h;

ν—带速,m/s;

ρ—密度,kg/m3;

S—最大堆积面积,m2;

k—输送机倾斜系数。

计算得下游胶带机最大输送量Q=1686t/h;满足上下游设备生产能力,且物料在胶带机头部过渡托辊架至传动滚筒区域不至于撒落料,降低清料劳动强度以及下游设备故障。

3.3 放料口能力验算

放料口尺寸选择以及闸门通过量核算避免闸门出现卡大块,消除卡大块处理安全隐患。

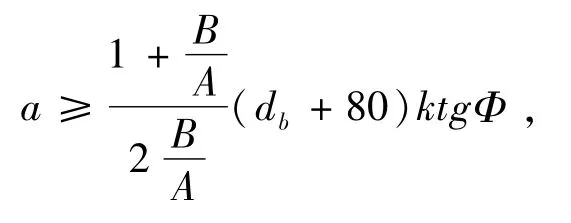

根据放料口尺寸选择公式[2]

式中:a—方形或矩形放料口短边长度,(单位:mm);

A、B—矩形放料口边长,B>A(单位:mm);

式中:k—系数,当最大块料组(1 dmax~0.8 dmax之间的块料总和)含量较少(小于10%时)取0.8;当含量较多(大于10%时)取1;

ψ—物料的内摩擦角,度;

K—系数,筛分过的物料取2.6,原物料取2.4。

根据《现代冶炼设备选型与计算实用手册》表2-3-1常用物料摩擦系数值,烧结矿内摩擦系数0.93-1.14,取1,对应内摩擦角ψ=45°,K=2.4。

经过计算所得a≥293mm;由于实际选择a=600mm,满足闸门放料要求,避免由于闸门下料口尺寸偏小导致卡大块停机,减少卡大块处理安全风险。

验算闸门放料口通过能力是否满足生产需求,根据闸门排放能力计算[2]

式中:Q—放料口物料通过能力,t/h;

γ—物料堆比重,t/m3;

F—放料口面积,m2;

矩形放料口F =(a-db)(b-db)(a>b矩形放料口边长,m)

(db物料标准块度,此次计算按照最大块尺寸0.15m计算)

ν—物料流出速度(m/s),物料流出速度与物料的初抗剪强度(物料间的附着力)及物料的内摩擦角有关,底开矩形放料口:放料口水力半径R=0.133(m);物料临界水力半径Re==0.0027(m);由于R》Re,物料流出速度按照公式 ν =λ

计算所得ν=1(m/s)

式中:φ—物料的内摩擦角,度;

f—物料的内摩擦系数;

λ—放料系数,块烧结矿及焦炭可按0.4考虑;

g—自由落体重力加速度9.81m/s2。

物料的内摩擦系数f与内摩擦角φ的关系为f=tgφ,烧结矿内摩擦系数为0.97-1.14,取1。

经过计算,闸门每小时放料能力Q =3600γFν=179

由于环冷机设计产量为每小时900t/h~1100t/h;下游胶带机设计运输量为1100t/h;完全满足上下游设备使用要求。且完全可以避免闸门处卡大块烧结矿,减少卡大块导致烧结机停机,降低主线设备故障率,减少开停机且避免卡大块处理安全风险。

3.4 改变闸门结构,减少扬尘

由图2可以看到,将闸门翻板放置在闸门内部,翻板轴穿过闸门侧壁处设计密封装置,翻板轴置于闸门台阶下部,避免物料冲刷,将闸门彻底密封,并将闸门下料口前侧面做成活动人孔门,方便检修人员、器具、备件进出,检修结束将前侧面密封做好,插销关闭即可。此结构亦方便闸门卡大块处理,一旦出现卡停,将闸门前侧面打开,将大块物料从前部卸至下游胶带即可,极大降低卡大块处理速度和难度。

4 使用效果

此闸门从2016年5月上机,至今已使用36个月,通过2015年及2017年环冷机卸矿闸门卡停次数、时间统计表见表1。

2017年环冷机卸矿闸门卡停次数、时间统计见表2。

表1 2015年环冷机闸门卡停故障统计

表2 2017年环冷闸门卡停故障统计

对比表1表2,看出此闸门使用效果良好,从2015年的月均卡停2次,至2017年月均0.5次,故障时间从月均0.5小时,下降至0.15小时;大大降低烧结环冷机下料口卡大块停机故障,减少处理卡大块停机安全风险,减少胶带机头部撒料,降低清料劳动量。

5 结论

通过对现场空间合理利用,对环冷机下楼口闸门降低落差,降低流速,增大闸门内部空间,减少物料磨损、冲击,延长使用寿命,增大空间,降低闸门卡料故障,并通过对闸门下料口收口、前延,控制物料在下游胶带机上截面高度等措施,避免胶带机头部洒落料,同步解决闸门密封问题,减少现场扬尘,通过使用实践,充分证明该闸门设计改型实践,使用效果良好,值得推广。