南钢炉卷轧机支撑辊吊具改造

2020-12-13芮建权章玉张继

芮建权 章玉 张继

(1:南京钢铁集团股份有限公司 江苏南京 230001;2:泰尔重工股份有限公司安徽马鞍山 243001;3:巨力索具股份有限公司 河北保定 071000)

1 前言

支撑辊更换在轧钢生产过程中是比较频繁而又非常重要的工作,南钢炉卷轧机由奥钢联公司设计制造,为单机架四辊可逆式炉卷轧机,最大机架轧制力80000kN,支承辊规格φ1950/1800×3400mm,更换支撑辊吊装重量达到200吨以上,吊装重量比较大,而且吊装过程中,人员需要到2m以上的高空进行耳轴插装和钢丝绳悬挂作业,危险系数比较大,更换操作时间比较长,因此必须对支撑辊吊装方式进行改造,提高人员操作安全性,降低作业时间,才能提高生产效率、节约成本。

2 原来支撑辊吊具缺点

在轧钢使用过程中,根据轧辊工艺和辊形匹配要求,每轧制8-10万吨时,要定期对支撑辊进行更换,将使用后的支撑辊和轴承座整体吊出,将重新磨削装配好的新支撑辊吊人更换。以前的吊具在支撑辊更换吊装过程中,主要存在以下几方面的问题。

(1)人员操作危险,安全隐患大。在支撑辊吊装作业过程中,将支撑辊从轧机牌坊里面拉出来,现场人员上到2米以上的高空,通过行车将耳轴插在支撑辊轴承座的吊装孔内,再将吊具钢丝绳悬挂在耳轴上,将旧支撑辊吊开。吊装过程中需要人员在高空与行车进行配合,危险系数较大。

(2)劳动强度大,操作不便。现场操作人员首先将每根4耳轴查在支撑辊轴承座吊装孔内,将旧支撑辊吊开。再把4个耳轴抽出来,插入新装配的支撑辊轴承座孔内。把新支撑辊吊上换辊平台,再将耳轴从新支撑辊轴承座内通过行车拔出,用换辊小车把新支撑辊推入轧机牌坊内。

(3)操作更换时间长,影响生产。整个操作过程复杂,首先把旧的上支撑辊吊出,将新装配的支撑辊吊入换辊平台,再将支撑辊推入轧机牌坊,再重新吊入下支撑辊,整个过程中需要连续作业三个半小时以上。

(4)吊具结构设计缺陷大,效率低。当初设计时采用的是在吊具上悬挂钢丝绳,轴承座加工耳轴孔,更换支撑辊辊时插入耳轴,将钢丝绳悬挂在耳轴上进行吊装,需要操作人员和行车协助操作,不能自动吊装,严重影响生产节奏。

3 专用吊具改造

为了方便操作,降低安全系数,减少支撑辊更换时间,实现支撑辊自动吊装提高操作效率。根据现场工矿条件,对支撑辊专用吊具进行改造。

3.1 吊具改造主要参数

1)吊具额定载荷:232t

2)吊具使用环境要求:常温

3)吊具总体重量:<30t

3.2 吊具改造方案

根据现有的设备条件制定了两套设计改造方案,保持轴承座的尺寸不动,利用原先轴承座耳轴圆形孔,将吊具改造成电动模式,吊装前通过电机将悬臂打开,行车下落到轴承座吊装孔位置时,通过电机对吊钩进行合拢夹紧,进行吊装作业。把支撑辊吊起转运到指定位置后落下吊具,再通过电机把吊具内的吊钩移出,完成吊运过程。

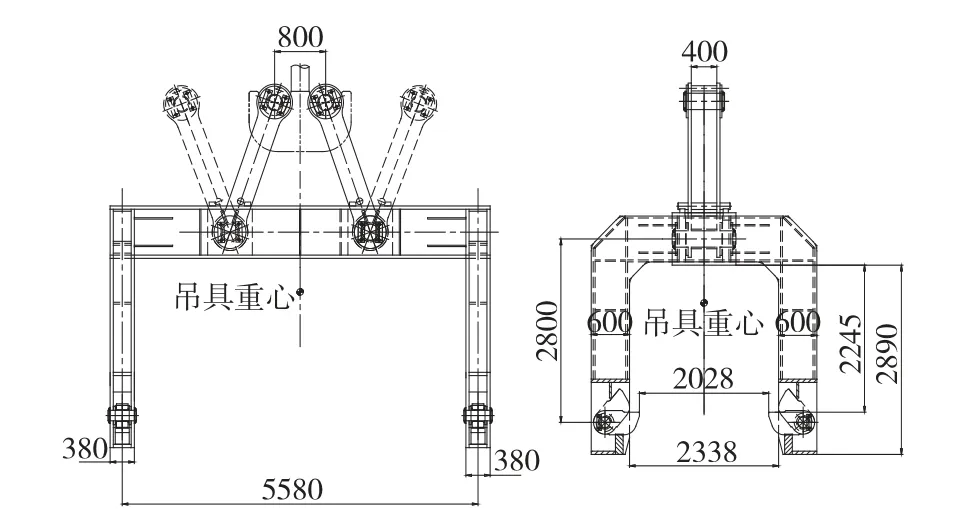

其次考虑到吊具现场维护保养工作,减少吊具本身故障率。设计了机械式的吊具改造方案,利用吊钩在重力作用下自动旋转方式,将吊钩悬挂在轴承座孔内实现吊装作业。根据吊钩尺寸和旋转空间,对轴承座本体圆形吊装孔改造加工成方形吊装孔[1]。吊装前,吊具先置于支撑辊上方,通过下落吊具,在降落到轴承座吊装孔高度位置时,在重力作用下,内部吊钩自动旋转落入轧辊座的相应的吊装内,通过行车起升吊具,支撑辊被吊起。当支撑辊被吊起转运到指定的位置后落下吊具,吊具内吊钩自动恢复,移出吊具,完成自动吊运过程。如图1所示。

图1 机械结构支撑辊吊具

经现场分析,在保证吊具设备安全、实现自动吊装的前提下,减少吊具设备本身故障率,机械结构支撑辊吊具改造费用更低,在吊运时吊钩自动旋转进行起吊,无需人为操作,更适合现场使用条件。

4 吊具及支撑辊轴承座改造后强度校核

为了方便操作,首先利用Solidworks的3D模块绘图,以stp格式导入ABAQUS软件进行后续分析。在ABAQUS软件中建立支撑辊吊具分析计算模型,以一对内力等效加载到吊具模型中。

4.1 吊具及轴承座的材料主要参数

具体选用材料:

材料参数表[2]

4.2 载荷与边界条件有限元分析

支撑辊吊具计算:约束吊钩运动,并整体施加向下的重力,9.8m/s2。经测试吊臂以下总重约232.8吨,根据几何结构,采用四面体单元对块体、圆轴等部件进行有限元网格划分,并进行网格稳定和敏感性测试,最终选择2cm作为单元网格基本尺寸。在前述计算输入条件的基础上,对各工况进行有限元计算分析[3],如图2所示。

图2 有限元分析图

通过对各工况模型在给定几何形状、材料和边界载荷条件下的模拟计算,得到重点关注位置的计算应力,在规定的自重载荷作用下,结构计算最大应力均低于屈服强度,有限元分析满足现场使用性能和安全要求。

4 结语

结合现场实际工况条件,对支撑辊吊具进行优化改造,解决了以前结构设计的缺陷,优化了操作步骤,完全实现支撑辊更换自动吊装作业。避免人员参与行车吊运工作,提高人员操作安全系数,降低劳动强度,吊装过程稳定,大大地节约了支撑辊更换作业吊装时间,每套支撑辊更换可节约1小时以上,为安全生产创造更多的效益。