宝钢1580热轧SP定宽压力机机架在线修复

2020-12-13徐雪飞

徐雪飞

(宝武装备智能科技有限公司 上海 201900)

1 前言

宝钢1580热轧带钢轧机采用的连续式短锤头定宽压力机可以实现对高温板坯(高达1200℃)的全长连续式的侧压,与传统的立辊轧机相比,定宽压力机具有很大的宽度调节量,并且可以实现压下量的无级调控,最大侧压量可达350mm,主要受力面为定宽压力机机架(图1)上的八块衬板,在对高温板坯实现大侧压量的同时衬板要受到复杂的反向作用力,机架上衬板安装基础座板四周出现严重裂纹,且有进一步扩大的趋势,出现的裂纹严重影响了轧机设备的稳定运行,也影响了轧制宽度的精度,如果裂纹继续扩大,座板将会出现断裂的严重后果,在对设备的日常检修维护中发现了这一隐患,决定在设备的年修过程中进行修复,目前国内轧机机架牌坊修复报道较多,但是热轧SP定宽压力机机架,还未见相关报道[1][2][3]。无案例,无成熟的相关技术可参考,给修复工作带来一定的困难。定宽压力机机架自重达40多吨,结构为箱梁焊接式,体积12m×4.3m×2.5m,结合多年积累的维修经验及成熟的维修技术,综合考虑后,决定采用在线修复的方式恢复尺寸精度要求。

2 定宽压力机的构造及性能参数

连续式短锤头定宽压力机结构如图1所示,连续式短锤头定宽压力机的工作过程是板坯以一定的速度匀速连续前进,锤头在板坯行进过程中完成打开、行进、侧压、再打开,这样连续地往复运动,实现对板坯的连续侧压,工作原理如图2所示,经定宽压力机轧制的带坯边部凸出量小,经水平轧机轧制后产生的鱼尾也较小,甚至没有,因此可减少切损,提高热轧成材率,由于连续式短锤头定宽压力机锤头侧压过程和板坯行进过程同步,作业周期时间短,工作效率高,有利于提高连铸和热轧的综合经济效益,为1580热轧生产线上的核心设备。

图1 定宽压力机机架构造

图2 连续式短锤头定宽压力机工作示意图

其性能参数如下:

a)形式:移动对称型

b)压下驱动方式:机械曲柄式

c)同步驱动方式:机械曲柄式

d)定宽压下量/mm:最大350

e)压力机负荷/MN:最大22(普通钢,温度为1050℃时)

f)压力机周期/行程·min-1:50

g)板坯行走量/min·行程-1:400

h)板坯速度/m·min-1:20

3 缺点及改进方案

3.1 机架受力分布

为了确定机架上部八块衬板安装座板四周产生裂纹的原因,特委托检测公司在定宽压力机满负荷工作状态下进行在线检测机架受力集中点,利用计算机仿真模拟有限元计算得出了最大受力集中点,与实际产生裂纹位置相吻合,红色区域为机架受力集中部位(图3),即裂纹产生位置。

图3 定宽压力机机架受力分布

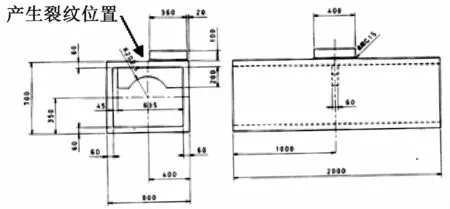

3.2 机架本身设计存在的缺点

机架结构为箱形梁焊接结构(图4),两侧同步框架侧压力直接作用在机架上表面衬板安装座板上(360×400),图5为定宽压力机机架工作状态;由于衬板安装座板360(长)×400(宽)直接焊接在箱形梁上部δ60厚钢板一侧,而箱形内腔中间的δ60筋板由于中间装配同步传动机构,故筋板中间必须有R202.5圆弧,且箱形梁为封闭式结构,筋板有一处侧面无法焊接,以上原因导致长期使用后使δ60上面板产生弯曲变形(受力位置在箱形梁宽度方向一半位置上),是座板周围裂纹产生的直接原因。

图4 定宽压力机机架衬板安装座结构图(原设计)

3.3 衬板安装座板改进后

根据现场使用工况及并与原设计、制造厂(日方)进行多次讨论,在不影响使用的状况下对机架安装座板进行改进,日方与中方的改进方案一致,将原衬板安装座板碳刨去处进行着色探伤检查,在机架原位置处进行在线加工衬板安装座面:800(长)×600(宽),再安装改进后衬板,将压下力均匀分布于箱形梁整个横截面上,原横截面处钢板厚度为δ60mm,改进后增厚至δ160mm(图6)。

图5 机架计算机仿真模拟在线加工图

图6 定宽压力机机架衬板安装座改造后结构图

4 在线修复技术方案的确定

通过对定宽压力机结构的分析及对现场环境的勘测,定宽压力机自重约40t,体积12m×4.3m×2.5m,两侧面装有主减速箱,检修时间10月11号~25号,故不能采用传统的离线加工方法完成对定宽压力机的解体,吊转,转运至机加车间离线加工,再进行回装工作,可采取在线修复,但短时间内高质量地完成在线修复,须将方案考虑到最合理,为优化在线加工,进行了计算机仿真模拟在线加工(图5),确保按时间节点顺利进行。

5 在线修复技术方案

为确保年修总体进度必须将在线加工修复进度穿插考虑在内,由于衬板安装座板数量共八块,如用一台移动镗铣机分别对座板进行修复,必然会增加机械加工时间,固然影响总的年修进度,通过对设备部件解体、在线修复、装配、调试进行协调讨论后,要求总的在线加工时间必须在4.5天以内完成,最终确定采用用四台移动镗铣机(图5)各分布一处后进行同时在线加工。

5.1 移动镗铣机参数(以下简称:机床)

a)机床床身长度3400m,长度行程 X向:2100mm;

b)机床床身宽度800mm,宽度行程 Z向:500mm;

c)机床立柱高度2700mm,高度行程Y向:1100mm;

5.2 施工平台搭建

为保证移动镗铣机有安装基础及确保在线加工时移动镗铣机稳固可靠,需在机架中间搭建施工平台δ80×1300×3800——四件,施工平台下部用筋板及箱形梁焊接在机架上。

5.3 碳刨去处旧衬板安装座板并着色探伤检查

机架上原衬板安装座板采用碳弧气刨方法将座板四周焊缝碳刨去处,拆除机架上旧座板;着色探伤检查机架上碳刨处是否有裂纹存在;如有裂纹需在裂纹长度两端先钻φ30止裂孔,再碳刨去处机架上裂纹,碳刨成V字形状以提高焊接融合区焊缝强度;着色探伤复查至合格。

5.4 设备就位、调整

由于机架改造后衬板安装座板横向加工尺寸为800,纵向加工尺寸为600,移动镗铣机就位时必须尽量靠近机架内侧面(图6);用精密水平仪分别校调四台移动镗铣机X向导轨面上X、Y两个方向的水平度<0.10/1000,机床校调后的精度直接影响在线加工面的水平度。

5.5 机械加工

定宽压力机机架上衬板安装面改造后单个加工面规格为横向:800mm,纵向600mm,由于加工面较大且原为毛坯面,但加工后要求八处衬板安装面需在同一平面内(平面度<0.20),故对刀、切削深度必须控制,对刀后先进刀0.5mm(切削深度)进行加工,光出后需用激光测量仪分别检测八处光出面实际标高,对比后换算出最高最低处并确定各面加工余量。

5.6 在线激光测量平面度

八处衬板加工面的好坏(同一平面度)将直接影响现场使用要求,压下力是否均匀分布在机架八处衬板上,直接影响机架使用寿命。定宽压力机机架上衬板安装面中心距12m(长)×4m(宽),八处衬板安装面平面度<0.20,精度要求高,采用激光在线测量平面度满足图纸要求。

6 在线修复实绩

1580热轧年修时间为2016年10月11日开始,设备拆卸解体近3天,14日凌晨交接给机械厂开始在线加工,于10月17晚加工全部完成及在线激光检测平面合格,在线修复总用时3.5天,比原计划进度4.5天整整提前1天顺利结束。

7 结论

通过一年多的正常生产运行及多次利用定修时间,对定宽压力机机架改造、在线修复部位进行无损探伤及在线测量,未发现原先存在裂纹现象及箱形梁座板有弯曲变形现象;SP定宽压力机机架在线修复的成功可为轧钢同类型机架在线修复提供一定的技术支持与实践积累,可推广应用。