冻藏时间对生、熟猪肉品质的影响

2020-12-13赵钜阳

赵钜阳, 徐 帆

(哈尔滨商业大学 旅游烹饪学院,黑龙江 哈尔滨150076)

猪肉是人们日常生活中常见的肉类食物之一。猪肉结缔组织少,纤维薄而软,肌肉组织中含有较多的肌间脂肪[1],能为人体提供必需脂肪酸和高质量的蛋白质,促进铁的吸收,具有很高的营养价值[2]。目前,在我国售卖的肉类主要有热鲜肉、冷鲜肉和冷冻肉。冷鲜肉鲜嫩可口、营养丰富,而冷冻肉一般是指经过屠宰后,先预冷,然后在-18℃快速冷冻。冷冻肉类可以保存很长时间是因为低温条件下酶的活性受到抑制,酶促化反应非常缓慢。低温还可以抑制微生物的代谢过程和各种生化反应进行,致使微生物的生长繁殖能力显著下降,所以肉的贮藏时间得以延长。冷冻肉的质量和营养与鲜肉相比有很大差异,但从外观和烹调后口感上很难区分。另外,市场上还存在非法走私肉类,运输条件非常恶劣,在运输过程中可能不断发生解冻,而解冻后或解冻过程中会产生各种细菌。大量细菌的滋生容易导致肉类腐烂变质,其质量和安全也令人担忧[4]。

目前,国内外学者对肉类冷冻贮藏期间品质变化研究较为广泛,主要集中于鱼肉、鸡肉、牛肉、羊肉、猪肉等的研究,研究内容主要是肉制品在冻藏过程中冻藏温度波动和冻藏时间的变化对肉制品品质的影响,通过测量汁液流失情况、颜色、质构、脂肪氧化程度、冰晶形成状况、肌肉微观结构、感官评价等这些指标的变化来表示肉制品品质的变化[3-4]。各种肉制品的研究主要集中于生肉的研究,并且研究内容一般只涵盖营养、食用、理化性质等,进行全面研究的较少。作者主要研究-18℃下不同冻藏时间(0、120、240、360 d)对猪肉加热前后营养品质、食用品质和贮藏特性的影响,探讨猪肉随冻藏时间延长品质劣变的机制。

1 材料与方法

1.1 试验材料

猪后腿肉、大豆油:市售。

1.2 仪器

台式离心机:上海安亭科学仪器厂产品;低速离心机:湖南湘仪仪器有限公司产品;质构仪:北京微讯超技术有限公司产品;紫外分光光度计:上海元析仪器有限公司产品;可调式漩涡混匀仪:德国IKA公司产品;均质机:杭州亿安机械有限公司产品;电子鼻:上海瑞玢有限公司产品;恒温生化培养箱:上海双旭电子有限公司产品。

1.3 实验设计

1.3.1 样品处理 猪后腿肉剔除筋膜并切成小块,于-18℃冷冻贮藏,分别于0、120、240、360 d时置于4℃缓化24 h标记为“生猪肉”样品,待测;第二组样品按上述前处理、冷冻、缓化条件处理后于180℃油煎2 min(中心温度≥74℃),冷却后待测,并标记为“熟猪肉”样品。

1.3.2 不同冻藏时间对生、熟猪肉营养品质的影响

1)水分含量的测定 测定参考GB/T 5009.3-2016《食品中水分的测定》[5]。

2)可溶性蛋白质含量的测定 可溶性蛋白质的测定参照潘能斌[6]的方法并作适当的修改。

3)游离氨基酸含量的测定 游离氨基酸含量测定参考刘慧燕等[7]的方法并做适当的修改。

1.3.3 不同冻藏时间对生、熟猪肉食用品质的影响

1)质构特性的测定 参照廖彩虎[8]的方法并稍作改动。猪肉进行解冻,取解冻后的猪肉修切成2.0 cm×2.0 cm×1.0 cm规格的肉样待测。测定参数:探头型号P 35;测前速率2 mm/s;测试速率0.5 mm/s;测后速率1 mm/s;压缩变形率30%;触发类型:自动。每组样品10次平行。

2)电子鼻风味的测定 测定方法如下:样品分别为贮藏0、120、240、360 d 4组,每组包括做生、熟肉各5个平行样。每个检测罐中装入样品碎肉2 g。检测参数为:洗气时间120 s、调零时间60 s、样品准备时间10 s、进样时间120 s、流量300 mL/min。

1.3.4 不同冻藏时间对生、熟猪肉脂肪氧化指标的影响

1)过氧化物(POV)值的测定POV值的测定参考Vareltzis[9]的方法,并作适当修改。

2)硫代巴比妥酸(TBARS)质量分数的测定TBARS质量分数的测定参考Vareltzis[9]的方法,并作适当修改。

1.4 数据处理

数据分析采用Statistix 8.1(分析软件St Paul.MN)软件包中Linear Models程序分析。差异显著性采用Origin 2018软件进行作图

2 结果与讨论

2.1 生、熟猪肉营养品质分析

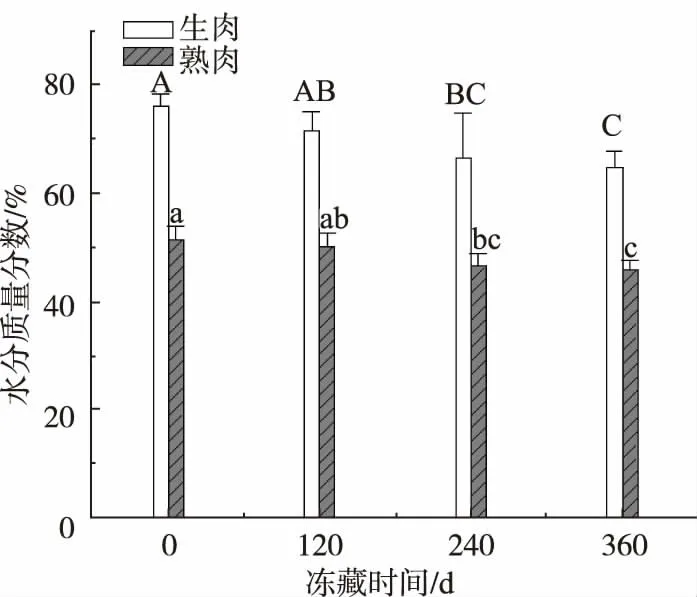

2.1.1 冻藏时间对生、熟猪肉水分质量分数的影响由图1可知,冻藏0~360 d期间,猪肉在生、熟情况下的水分质量分数均随着冻藏时间延长逐渐降低,且有显著性差异(P<0.05)。这主要是因为猪肉在冻藏过程中,猪肉中的自由水逐渐冻结形成冰晶,冰晶的形成破坏了猪肉原来的细胞结构,且这种破坏为不可逆性破坏,猪肉解冻后其细胞无法再将水分束缚,汁液流失,也就是图中表现的含水量降低。所以冻藏过的猪肉水分质量分数均比冷鲜肉要低。其次,肌原纤维蛋白的变化导致肌球蛋白与肌动蛋白发生聚凝使得肌纤丝之间的间隙收缩,使得在丝间空间毛细管持水力降低;再者,蛋白质氧化作用也降低了其对水分的束缚作用,使得水分从肉中浸出,最终降低肌肉的持水力[10-11]。因此随着冻藏时间延长,猪肉在生、熟情况下的水分质量分数均逐渐降低。由图1还可知,煎制处理成熟的猪肉均比同期冻藏未处理的生猪肉的水分质量分数低,且差异显著(P<0.05),这主要是因为生肉进行烹制,高温使得猪肉外部的水分先蒸发,而内部的水分逐渐向外部扩散再逐渐蒸发,所以煎制处理成熟的猪肉均比同期冻藏未处理的生猪肉的水分质量分数低。再者用来煎制处理的生肉水分质量分数随着冻藏时间延长逐渐降低,故熟肉整体水分质量分数还是呈下降的趋势。

图1 不同冻藏时间下生、熟猪肉水分质量分数的变化Fig.1 Changes of the moisture content of raw and cooked pork during frozen storage

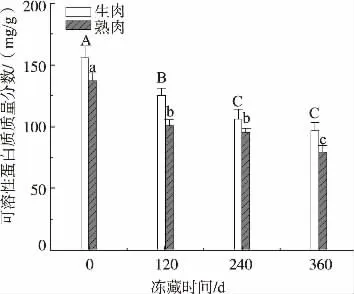

2.1.2 冻藏时间对生、熟猪肉可溶性蛋白质质量分数的影响 由图2可知,猪肉中的可溶性蛋白质质量分数随着冻藏时间延长逐渐降低,生猪肉在冻藏0~240 d期间,冻藏时间越长,可溶性蛋白质质量分数越低,且差异显著(P<0.05)。熟猪肉在0~120 d及240~360 d期间,可溶性蛋白质质量分数显著降低(P<0.05),这主要是因为猪肉在冷冻贮藏过程中,冰晶体形成并不断向中间推进,导致肌浆中的离子浓度增加,胞外渗透压升高,促使细胞内的水分渗出,并在已形成的冰晶体上附着而导致冰晶的体积继续增大,致使肌纤维发生扭曲和破坏,可溶性蛋白质质量分数由此也不断降低。再者随着冷冻贮藏时间延长,蛋白质发生氧化、裂解并重聚集,生成不可溶性蛋白,导致可溶性蛋白质含量减少[12]。由图2还可知,煎制处理后的熟猪肉可溶性蛋白质质量分数均比同期冻藏未处理的生猪肉可溶性蛋白质质量分数低,且存在显著性差异(P<0.05)。这是因为猪肉在煎制过程中热处理使得猪肉中的蛋白质发生变性,其溶解度降低,故熟猪肉可溶性蛋白质质量分数整体在同期冻藏的生猪肉之下。

图2 不同冻藏时间下生、熟猪肉可溶性蛋白质质量分数的变化Fig.2 Changes of the soluble protein content of raw and cooked pork during frozen storage

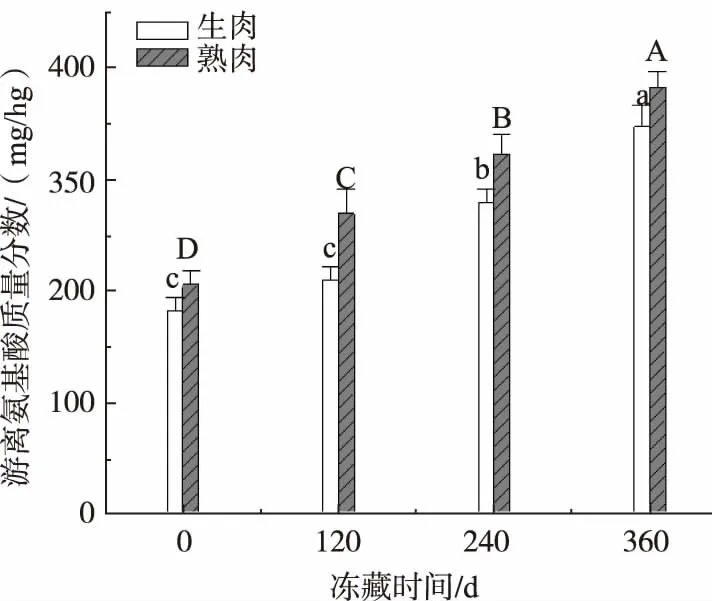

2.1.3 冻藏时间对生、熟猪肉游离氨基酸质量分数的影响 由图3可知,冻藏0~360 d期间,生猪肉的游离氨基酸质量分数显著升高,冻藏时间越长,游离氨基酸质量分数越高,且差异显著(P<0.05)。煎制处理的熟猪肉整体也成上升的趋势,冻藏120~360 d期间,游离氨基酸质量分数显著升高(P<0.05),这主要是由于随着冻藏时间延长,肌肉组织中的蛋白水解酶、氨肽酶的分解作用,会使肉中的蛋白质发生裂解,游离氨基酸含量上升[4]。而熟肉是将同期冻藏的生猪肉进行煎制处理,其整体变化趋势也和同期贮藏的生猪肉保持一致,所以不论生猪肉还是熟猪肉,随着冻藏时间的延长,游离氨基酸质量分数均升高。由图3还可知,煎制处理后的熟猪肉其游离氨基酸质量分数均比同期未处理的生猪肉高。这主要是因为猪肉在煎制成熟过程中,扩大了氨基酸的溶出,导致煎制成熟的猪肉游离氨基酸质量分数整体均比未经处理的生猪肉高。

2.2 生、熟猪肉食用品质分析

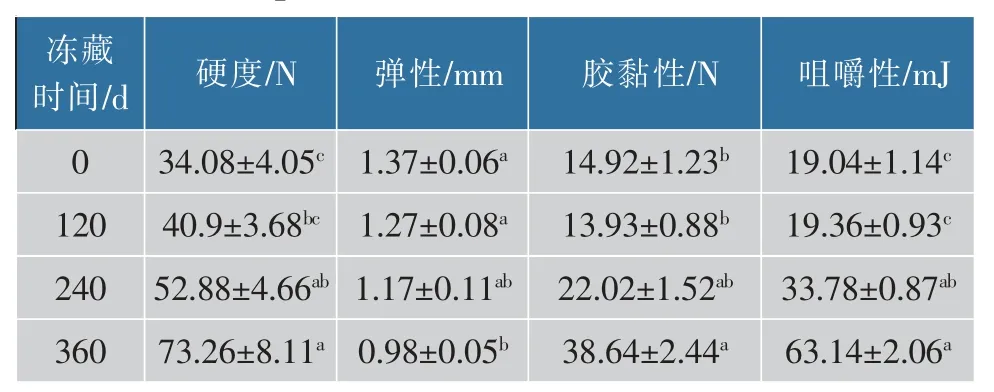

2.2.1 不同冻藏时间对生、熟猪肉质构的影响 由表1、表2可知,随着冻藏时间延长,猪肉的硬度、胶黏性及咀嚼性均呈上升趋势,而弹性呈下降趋势。其中生猪肉的硬度在0~360 d期间显著升高(P<0.05),弹性在120~360 d期间显著降低(P<0.05),胶黏性、咀嚼性在120~360 d期间显著升高(P<0.05);熟猪肉的硬度、胶黏性、咀嚼性在0~360 d内均显著升高(P<0.05),弹性在120~240 d内显著降低(P<0.05)。猪肉的硬度、弹性、胶黏性、咀嚼性这些质构指标随着冻藏时间延长而发生相应的变化主要因为其在冻藏过程中肉品发生干耗,且冻藏越久,对样品的质地影响也就越大。由表1、表2还可知,煎制处理的熟猪肉硬度、弹性、胶黏性、咀嚼性均比同期贮藏未处理的生猪肉高,且硬度和咀嚼性生、熟两种情况存在显著性差异(P<0.05)。这主要因为同期贮藏的猪肉在煎制处理过程中,蛋白质发生变性,猪肉自身的组织结构发生改变,导致处理后的猪肉硬度、弹性、胶黏性、咀嚼性均高于同期贮藏未经处理的生猪肉。郑锐等[13]研究发现随着冻藏越久,新鲜草鱼的硬度、弹性、胶黏性、咀嚼性这些质构指标均呈下降趋势,且冻藏温度越高,下降的幅度越大,这说明食品的质构特性与肉质本身特性有关。张根生等[14]通过研究奥尔良鸡腿排冻藏期间的品质变化发现,在冻藏0~240 d期间,样品的弹性逐渐降低,硬度、黏结性、咀嚼性逐渐升高。也再次证明了本实验的结果。

图3 不同冻藏时间下生、熟猪肉游离氨基酸质量分数的变化Fig.3 Changes of the free amino acid content of raw and cooked pork during frozen storage

表1 不同冻藏时间下生猪肉质构特性变化Table 1 Changes in TPA parameters during frozen storage of raw pork

表2 不同冻藏时间下熟猪肉质构特性变化Table 2 Changes in TPA parameters during frozen storage of cooked pork

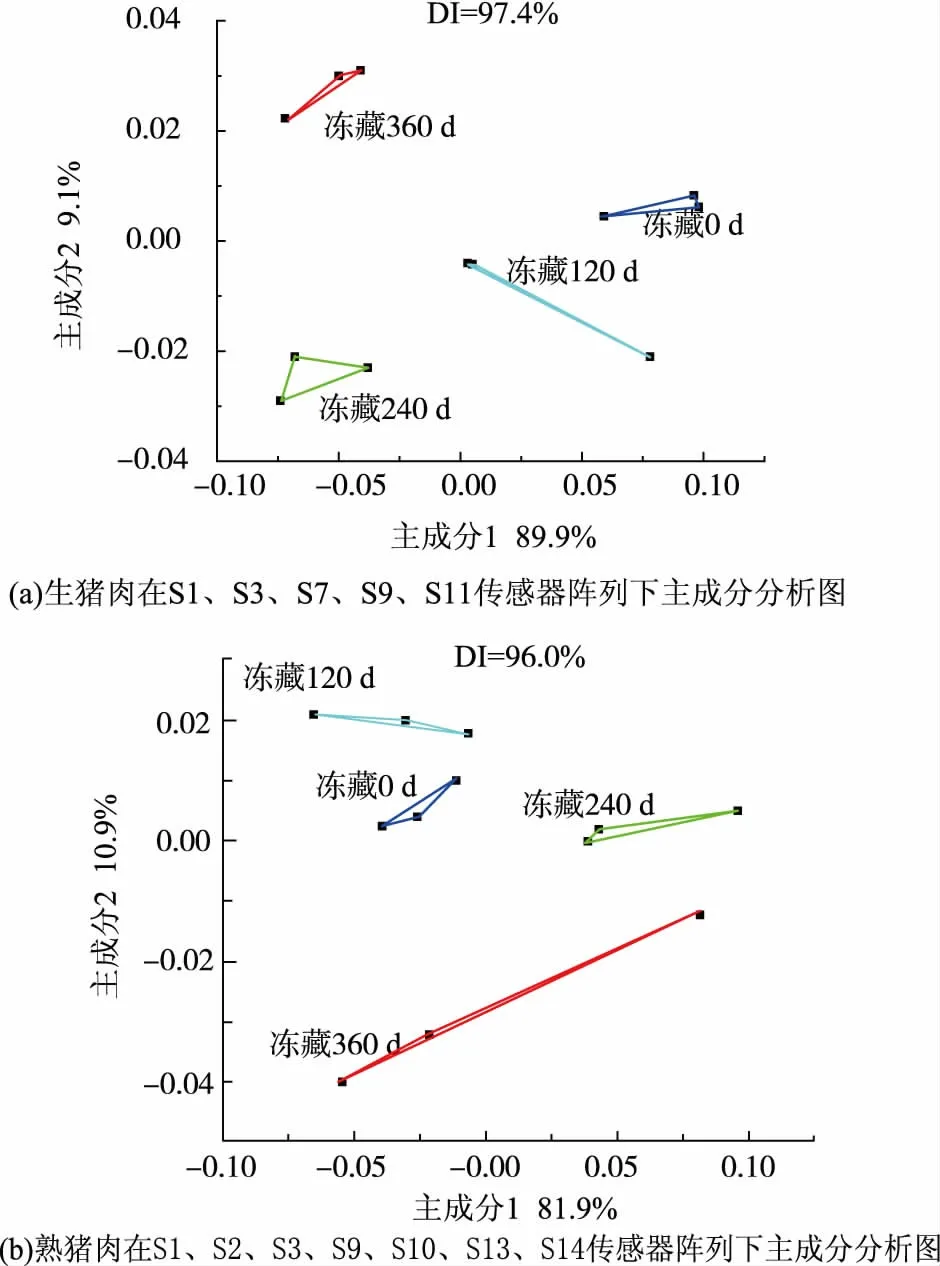

2.2.2 不同冻藏时间对生、熟猪肉电子鼻主成分的影响 电子鼻是通过传感器阵列来对所测样品的主成分进行分析,通过判别4组样品对应图形距离的远近,来得知样品风味的差异。图4(a)是生肉对S1、S3、S7、S9、S11传感器阵列进行分析所得的PCA分析图,图4(b)是熟肉对S1、S2、S3、S9、S10、S12、S13、S14传感器阵列进行分析所得的PCA分析图,生肉、熟肉的累计方差贡献率分别是97.4%,96.0%,表明PCA降维而得出的两个主成分能很好的反应样品气味综合信息,且4组图形之间的距离较远,说明检测出的4组样品的区分度明显。由图4(a)、(b)可知,冻藏360 d距离冷鲜肉最远,120 d最近。这表明肉的气味会随着冻藏时间的延长逐渐发生变化,且时间越长这种变化越明显。这主要时因为,随着冻藏时间的不断延长,一些耐寒微生物的生长活动和肉自身酶的作用,会使肉中的营养物质被分解,产生一些令人不愉快气味。且比较图4(a)、(b)发现,不管生肉还是熟肉,都是冻藏时间越长其风味变化越明显,说明烹调处理并不能改变猪肉的风味变化趋势。所以猪肉冻藏超过120 d时品质变化明显,不建议食用冻藏贮存时间超过120 d的猪肉。

图4 猪肉冻藏过程中电子鼻主成分分析图Fig.4 Principal component analysis diagram of electronic nose during frozen pork storage

2.3 生、熟猪肉贮藏期脂肪氧化程度

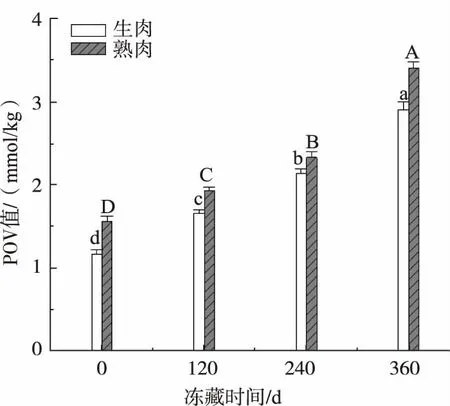

2.3.1 不同冻藏时间对生、熟猪肉过氧化物(POV)值的影响 由图5可知,随着冻藏时间延长,生、熟猪肉的POV值均呈上升趋势,冻藏时间越长,POV值越高,且差异显著(P<0.05);冻藏360 d生肉POV值达到2.960 mmol/kg,熟肉POV值达到了3.452 mmol/kg。这主要是在低温环境下自由水不断冻结,肌纤维细胞内外的溶质浓度不断增加,加快了生化反应的速率,且冰晶体的不断扩大,细胞结构被破坏,细胞中的线粒体和溶酶体酶类的释放,造成脂肪等的氧化[15-16]。由图5还可知,煎制处理的熟猪肉过氧化物值均比同期冻藏的生猪肉高,这主要是因为在煎制过程中,加入植物油使得总脂肪含量增多,高温煎制时油脂与氧气的接触面积增大,氧化量提升,所以煎制处理的熟猪肉过氧化物值均比同期冻藏的生猪肉高。综合表明随着冻藏时间的增加,猪肉氧化程度加深。

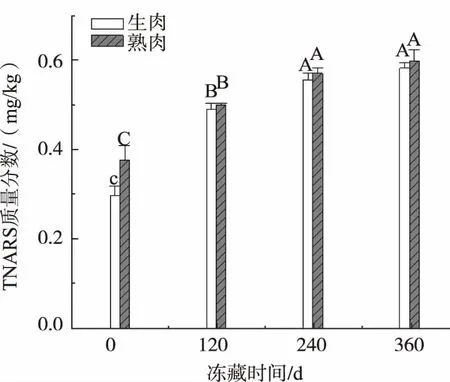

2.3.2 不同冻藏时间对生、熟猪肉TBARS质量分数的影响 由图6可知,生、熟猪肉的TBARS质量分数均随着冻藏时间延长逐渐升高,冻藏0~240 d期间,生、熟猪肉的TBARS质量分数均逐渐升高,冻藏时间越长,TBARS质量分数越高,且差异显著(P<0.05),主要原因是随着冻藏时间延长,肉中的水分逐渐蒸发、升华,水分原来的位置被空气占据,使得脂肪和空气的接触面积增大,脂肪氧化程度加深,TBARS质量分数显著上升。再者,肌肉中的血红蛋白和肌红蛋白的降解产物原卟啉、血红素同样具有催化脂肪氧化的作用[17]。牛力等[18]研究发现冻藏时间和冻藏温度均会影响酶的活性和微生物的繁殖,冻藏时间越长、温度越高,鸡胸肉脂肪氧化越严重,TBARS质量分数上升的幅度越大。这与本研究结果类似。综合图5可知,随着冻藏时间延长,生、熟猪肉过氧化值和TBARS质量分数呈上升的趋势,这主要因为脂肪初级氧化产生氢过氧化物,氢过氧化物不稳定会进行各种裂解和相互作用生成二聚物和多聚物等二级氧化产物。猪肉中的脂肪先发生初级氧化进而次级氧化,所以初级氧化产物更多其次级氧化产物也相应的增多,且变化趋势保持相同。

图5 猪肉冻藏过程中POV值的变化Fig.5 Changes of the POV content of pork during frozen storage

图6 猪肉冻藏过程中TBARS质量分数的变化Fig.6 Changes of the TBARS content of pork during frozen storage

综合所有测定指标可知,冻藏时间不断延长,冰晶体的形成与扩大造成细胞逐渐被破坏,猪肉持水力降低,同时肌纤维发生扭曲和破坏,可溶性蛋白质含量降低,游离氨基酸含量上升,且冻藏过程中存在干耗的现象,时间越长干耗越明显,分水不断蒸发,脂肪与氧气的接触面积增大,脂肪氧化程度逐渐加深,而游离氨基酸含量的变化和脂肪氧化程度的加深导致肉的风味也发生相应的变化,冻藏时间越长,风味变化越明显。猪肉的硬度、弹性、胶黏性和咀嚼性这些质构指标也会随着干耗程度加深而发生相应的变化。

3 结语

作者以猪后腿肉为研究对象,研究随着猪肉冻藏时间不断延长,分析冻藏时间对生、熟猪肉水分、蛋白质、游离氨基酸质量分数,及质构、风味、POV值和TBARS质量分数的影响。结果表明:随着猪肉冻藏时间的延长,水分和蛋白质质量分数均呈现下降的趋势,生、熟猪肉的游离氨基酸质量分数均呈现上升的趋势,猪肉的营养品质下降。且随着冻藏时间的延长,生、熟猪肉的硬度、胶黏性、咀嚼性均不断升高,而弹性是逐渐降低。未冻藏的猪肉与冻藏时间最长的猪肉之间电子鼻风味组成差异最大。这说明随着冻藏时间的延长,猪肉的食用品质不断降低,由于POV值、TBARS质量分数均呈上升的趋势。猪肉贮藏性降低,脂肪氧化严重,猪肉的品质劣变。