基于激光诱导击穿光谱法建立预测精炼钢渣中硅、钙、镁、铝含量模型的优化

2020-12-12

(河钢集团钢研总院,石家庄 050000)

炼钢过程的节奏极快,如对于可调整钢水质量的精炼工序,其所需时间仅有60 min,甚至更短;而产生的钢渣与钢水的质量却密不可分,其中,精炼钢渣的碱度(碱性氧化物与酸性氧化物质量分数的比值)、黏度、熔点等对特钢产品质量影响至关重要[1-4],因此,精炼钢渣的快速、准确分析能对钢冶炼过程起到很好的指导作用。冶金分析实验室中常采用的定量分析方法包括化学分析法、直读光谱法和X射线荧光光谱法(XRF)等,但这些方法均需要一定的样品前处理或配备具有分析经验的试验人员。如目前钢厂广泛采用XRF,这种方法的样品前处理过程花费时间不少于30 min,虽然其成分检测精度高,但是测定结果滞后,无法实时指导冶炼过程,对批次的炼钢产品检验而言意义不大,因此实验室迫切需要寻求一种快速分析精炼钢渣成分的方法[5-7]。

激光诱导击穿光谱法(LIBS)是元素分析领域的新兴技术,具有无需复杂的样品前处理、全谱分析、快速、简便等优势,可应用于冶炼等生产工序的相关产品中成分的快速测定。目前,采用该技术对精炼钢渣的定量分析只是停留在实验室阶段,距离企业实际应用还存在不少距离,分析软件是重要的制约因素之一[8-11]。针对这一现状,本工作在自研试验系统和分析软件的基础上,结合标准曲线法、标准正态变量变换法(SNV)和多变量校正法中的偏最小二乘法(PLS),建立用于预测精炼钢渣中硅、钙、镁、铝等4种主元素的模型,以期能够最大程度地提取目标物的特征信息,提升定标及预测精度。

1 试验部分

1.1 仪器与试剂

LIBS试验系统与文献[12]一致,包括Dawa-200型调Q固体掺钕钇铝石榴石(Nd:YAG)激光器、AvaSpec-ULS2048-4-USB2四通道光纤光谱仪、自制不共轴光路系统和三维动作平台,三维动作平台上集成有不规则试样夹持装置,可保证分析不同试样时功率密度一致。

LIBS定标专用分析软件为实验室自主开发,具有可实现硬件配置、光谱采集、数据预处理、定性定量分析、数据库管理等功能。在使用此分析软件时,可通过峰强度或峰面积建立传统标准曲线,同时可添加内标线利用内标法提升定标精度。

氧化钙、二氧化硅、三氧化二铝和氧化镁等4种化学试剂均为分析纯。

1.2 仪器工作条件

激光器电压615 V;脉冲频率5 Hz;光谱仪积分时间1.05 ms,固有延迟时间1.28μs,采用激光器外部触发光谱仪控制时序。

1.3 试验方法

1.3.1 标准样品的制备

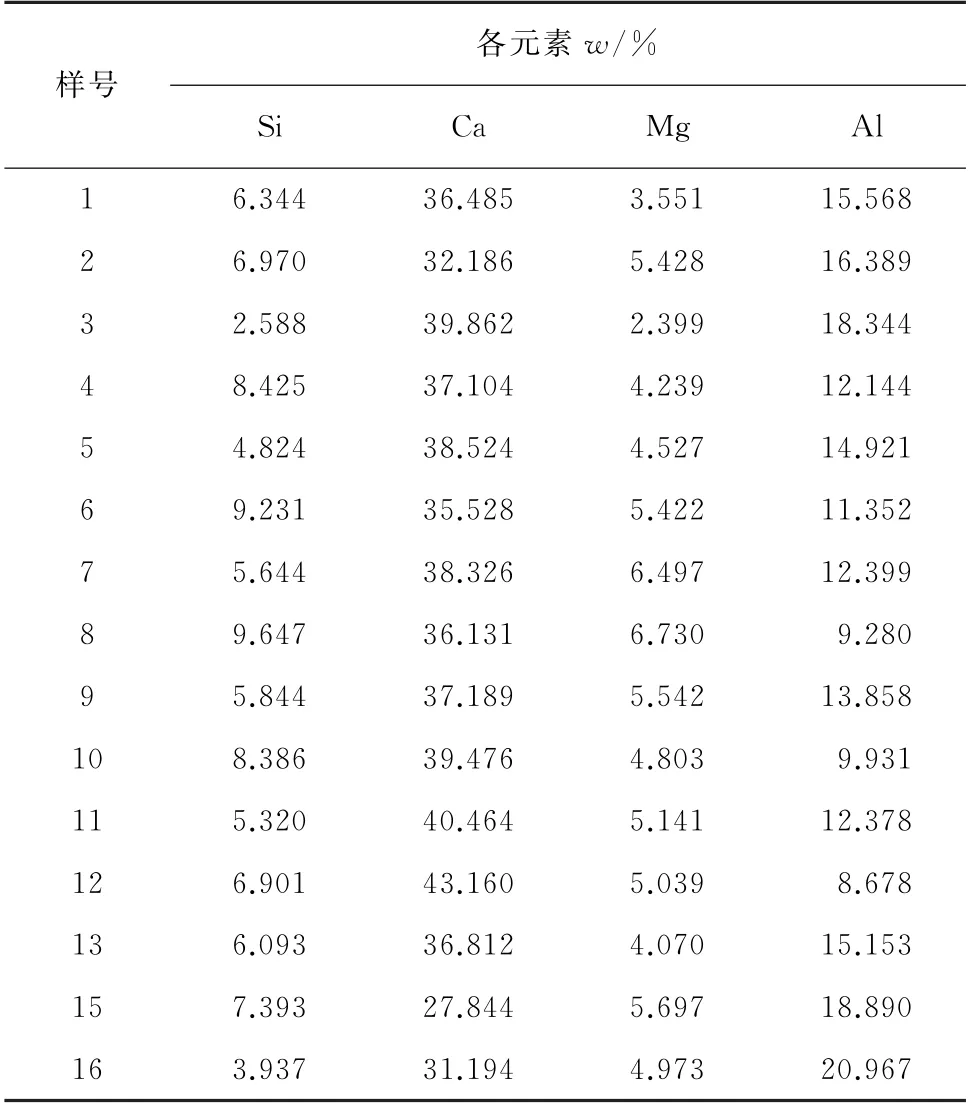

由于炼钢精炼过程中需要针对不同钢种选择不同渣系,而不同渣系组成和成分范围变化较大,但行业内相关精炼钢渣标准样品比较少,不利于标准曲线的建立[1]。本实验室参考某厂钢渣成分含量的控制范围,在排除其他干扰成分后,按一定比例混合二氧化硅、氧化钙、氧化镁、三氧化二铝等4种化学试剂制备标准样品。经过手动研磨和混匀后,过孔径为74μm的筛网,装袋烘干。自制标准样品中硅、钙、镁、铝的质量分数见表1。

表1 自制标准样品中4种主元素的含量Tab.1 Content of the 4 main elements in self-prepared standard samples

表1中制备的16个样品中4种主元素的含量覆盖了高碱度无硅脱氧钢、高碱度Al-Si复合脱氧钢及低碱度无铝脱氧钢等3大类精炼钢渣系所使用的含量范围。

1.3.2 测定及建模

称取2 g制备好的样品粉末置于硼酸压样模具中,再加入和样品相同质量的硼酸,置于YY-600型压样机中,设置压样机压力为15 MPa、保压时间为45 s,压成均匀圆饼试样,按照仪器工作条件测定,期间:应将激光聚焦到样品表面下2 mm左右,以减少测量波动带来的影响;为了降低探针式检测误差,在避免打点过多导致压片渣样散裂的同时,还应保证激发效率一致,在压片渣样表面取20个不同位置,每个位置处打40发激光脉冲,选取第5~35发脉冲光谱数据进行k值校验(k=1.5),以剔除粗大误差光谱,剩余光谱参与建模。

2 结果与讨论

2.1 标准曲线法结果

LIBS定标法中最常用的方法为标准曲线法,该方法适用范围广、可靠,通过测定系列标准样品中待分析元素含量,并与其对应的分析谱线积分强度(或积分面积)进行回归,绘制标准曲线,然后利用标准曲线对未知样品含量进行预测[9-10]。

采用自主开发的分析软件,选择主元素硅、钙、镁和铝最优分析谱线分别为212.412,428.936,383.826,237.312 nm,按照仪器工作条件对16种自制标准样品进行测定,以各元素质量分数为横坐标,谱线积分强度为纵坐标绘制硅、钙、镁和铝等4种元素的标准曲线,结果显示,4种元素的线性决定系数(R2)分别为0.833 1,0.829 4,0.803 2,0.691 3,其中铝的线性决定系数最差。

采用标准曲线法对未知成分样品含量进行预测,并与XRF的测定值进行比较,结果见表2。

表2 未知成分样品预测结果Tab.2 Predictive results of the samples with unknown compositions

由表2可知:标准曲线法得到的主元素的预测结果相对误差绝对值较大,这是由于在进行钢渣成分分析时,存在激光能量波动、样品不均匀、基体效应较强、LIBS光谱信号为矢量数据且其变量间存在相互依赖关系等问题,但这些问题不能通过标准曲线法消除。

内标法可提高结果的准确度,但是渣样中各主元素含量比较接近,由于缺乏含量较高的基体元素,不能像钢铁样品一样选择一个含量极高的铁元素作为稳定基体元素,再通过加入内标谱线来提升定标参数。因此,实验室需考虑采用多变量校正方法来解决该问题,以获得更多对定量分析有用的信息。

2.2 PLS模型的构建及其预测结果

PLS是一种经典的多元统计分析方法,可采用全谱信息,基于线性相关来建立统计学模型,该方法计算误差较小、准确度较高、运算速度较快、预测能力较好,是一种基于特征变量的回归方法[11-16]。

SNV主要是用来消除固体颗粒大小、表面散射及光程变化对近红外漫反射光谱影响的一种方法。由于光谱信号中既有有用的信息,同时也叠加着随机误差,在进行化学计量学方法分析时,可先采用SNV对原始光谱数据进行预处理,再建立定量校正模型,此操作可简化模型、增强信噪比,提高模型的预测能力。

以铝元素四通道全波段光谱数据作为输入变量,构建基于16种自制标准样品主元素分析的PLS模型,其中样品2,3,5,7,8,10,11,12,13,15,16作为训练集样品参与建型,样品1,4,6,9,14作为测试集样品进行内部验证,5折交叉验证得到模型最佳潜变量为15,并同XRF测定结果进行了比对,测试集样品中铝元素的预测结果及比对结果见表3。

为了进一步提高模型的预测性能,试验还考察了SNV对PLS模型预测准确度的影响,并同XRF测定结果进行了比对,测试集样品中铝元素的预测结果及比对结果见表3。

表3 铝元素预测结果Tab.3 Predictive results of Al element

由表3可以看出:与标准曲线法相比,未做预处理的PLS模型预测结果的平均相对误差绝对值为7.1%,决定系数为0.889 0,说明PLS模型的预测准确度增加;SNV-PLS模型的预测值的相对误差绝对值为6.0%,决定系数为0.950 2,准确度得到进一步的提升。

此外,还建立了自制标准样品中硅、钙、镁等其他3种元素的PLS校正模型,预测值的相对误差绝对值分别为8.1%,1.5%,8.4%,决定系数分别为0.928 1,0.910 3,0.901 8,PLS模型预测效果较好,不需再进行SNV预处理。

本工作采用自主研发LIBS试验系统和分析软件,采用PLS建立了硅、镁和钙的预测模型,采用SNV-PLS建立了铝的预测模型,和标准曲线法相比,预测值的相对误差绝对值降低至10%以下,决定系数增加至0.900 0以上,基本满足钢渣快速检测工作需求。