激光清洗在石化领域的应用前景浅析

2020-12-11段成红陈晓奎罗翔鹏

段成红,陈晓奎,罗翔鹏

激光清洗在石化领域的应用前景浅析

段成红,陈晓奎,罗翔鹏*

北京化工大学机电工程学院,北京 100029

激光清洗是利用激光高能量特点去除基体表面附着物的表面工程技术,逐渐在微电子、模具、建筑和航空航天等领域示范应用。石化作为国民经济的支柱产业,却鲜有激光清洗技术应用的报道。本文介绍了石化领域清洗需求和技术现状,发现现有技术不能完全满足石化行业发展新要求,综述了近年来国内外激光清洗技术的发展,其为激光清洗在石化领域的应用提供了理论基础和思路参考,分析了激光清洗技术在石化领域的应用场合,并浅析了具体的研究方向及应用前景。

激光清洗技术;石化领域;应用场合

1 引 言

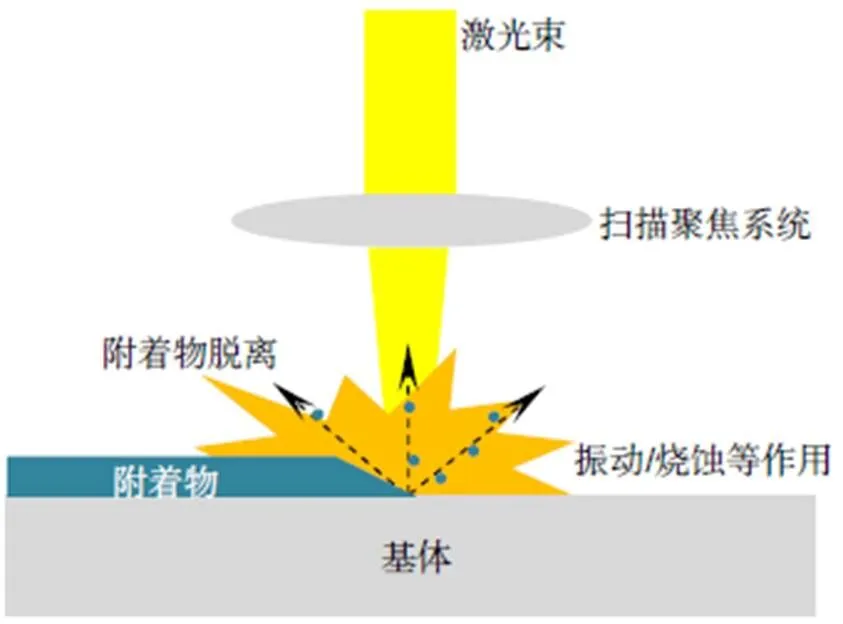

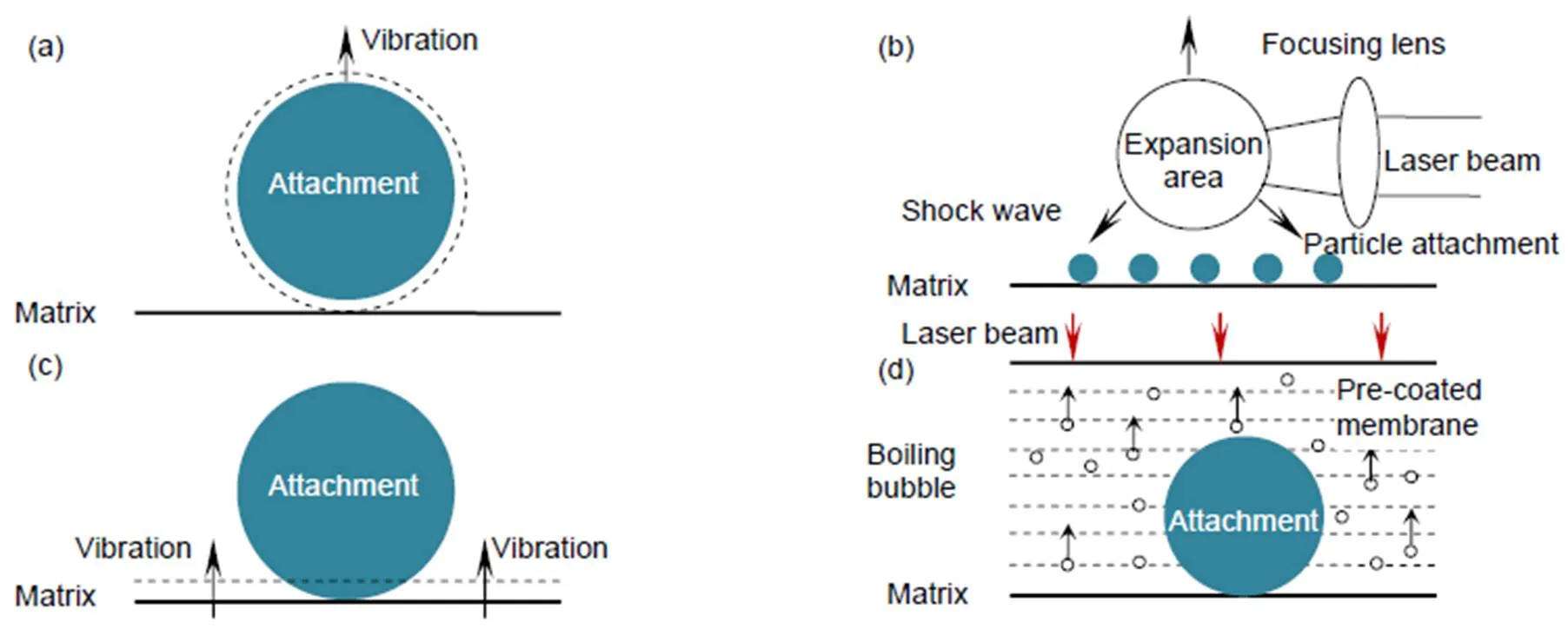

激光清洗是通过光学系统得到高能量激光束,以振动、烧蚀等作用去除基体表面附着物的表面处理技术,原理如图1所示。激光清洗有很多优点,例如:激光具有高能特性,能够有效清除微米级与纳米级颗粒[1];激光清洗无机械接触,不会对清洗对象造成意外的机械损伤,也不存在磨损问题;激光清洗不需要化学溶剂,省去了废液处理步骤,同时避免对设备造成不必要的化学腐蚀,也无需清洗后的干燥操作[2];激光清洗的废料主要是固体碎屑、粉末,体积小易处理,对环境和人类危害小;相对于超声波清洗其噪声更低;激光清洗可进行选择性清洗;采用光纤激光器可实现远距离操作;激光清洗操作方式多样,可手工操作,也易于自动化控制。

图1 激光清洗原理示意图

由于具有上述优点,激光清洗在很多生产领域迅速得到应用,例如模具内花纹除胶[3]、古建筑与石质文物除尘垢[4-5]、船舶板材表面除锈[6-7]、飞机金属蒙皮和复合材料部件除漆[8]、高铁表面除漆[9]等。经过调研发现,石化领域现用清洗技术存在一定的不足[10-13],难以满足我国日益严格的环保法规要求,探索激光清洗技术在石化的应用,为传统清洗技术替换升级作技术储备是必要的,且前景十分广阔。

2 石化清洗需求及清洗现状

2.1 清洗需求

2.1.1 污垢清洗

石化企业拥有数量庞大的化工设备,这些设备往往是露天集中安置,承受高温或低温工况,内部有腐蚀性或黏性生产原料。与其他行业相比,石化设备的这种工作环境使其更易在与大气、粉尘、工作介质和油类等接触过程中,在内外壁沉积生成一层对运行、产品或人体有害的覆盖层,称为工业污垢。

石化设备常见污垢主要有五种,即大气尘垢、水垢、化学反应生成的污垢、腐蚀产物生成的污垢和生物污垢[11]。大气尘垢中油污较多时会影响传热。水垢最为常见,介质为水或汽的设备都会结水垢,分布量大且面广。化学反应生成的污垢比较牢固,若壁温过高,还会导致结焦。腐蚀产物生成的污垢不仅增加热阻,污染产品,还会增加表面粗糙度,进一步加剧污垢沉积。如石化管壳式换热器管板、折流板等处腐蚀性污垢容易积聚,垢下腐蚀连续进行从而导致泄漏等问题,此类污垢需要及时清除。介质里的微生物在设备和管道内会生成生物污垢,且会扩散。

设备形成的这些污垢一方面会导致生产效率降低,耗费更多的原料、水和能源,降低产品质量,严重时被迫停产;另一方面会导致部件性能降低,使用寿命缩短,更易出现各种各样的安全事故,造成人员伤亡和巨大的经济损失。为保证化工设备正常运转,在开工前或者运行一段时间后,需对设备整体或部分进行清洗。

2.1.2 停工维修前清洗

现代石化行业工序长,工艺更加复杂,装备服役过程中一些关键零部件,如搅拌釜的转轴和叶片、塔的塔板和接管等往往会由于磨损、腐蚀、疲劳和事故等原因失效,从而影响设备正常运行。严重时可能导致腐蚀性物质、有毒气体泄漏,以及火灾等发生。为保证安全生产和减少不必要的经济损失,在生产过程中加强设备的检查与维护是必要的。

一方面,化工厂通过中控室监测设备实时状态与现场巡逻结合来及时发现和处理问题;另一方面,化工厂每几年进行一次停车检修。根据装置规模大小,检修时间长短不一,但最少需要两三周时间。现在由于防护技术及管理水平的提高,设备和管道可以三到五年一修。

设备停工检修时,需要进行检测的区域,尤其是受到腐蚀或应力集中、容易产生裂纹、穿孔等缺陷的区域,必须使用清洗技术将表面的漆层和垢层去除干净,露出基材的材料本体。清洗时要求不损伤基材并不扩大缺陷,然后使用无损检测技术进行检查。对于部分缺陷可采用人工修补,比如裂纹,先制坡口并清理污垢,后用原始母材或相应合金材料进行堆焊、熔覆并退火消除焊接应力,再进行加工、测试等;也可以采用更先进的激光增材制造技术进行修复。不管采用何种修复手段,必须首先对问题区域进行清洗。

为进一步缩短维修周期、减少停工时间、降低成本,石化行业停工维修前需要一种比目前传统方法更便捷高效、绿色环保和安全可靠的清洗技术。

2.2 清洗技术现状

国内外石化设备的清洗技术主要分为化学清洗、物理清洗以及环保型的微生物清洗技术。

化学清洗采用化学试剂及其水溶液去除物体表面污垢,图2(a)[12]为工人正在制备化学清洗溶液。如要清洗设备的某些零件,需将零件拆除浸泡在化学试剂中,或在现场对零件涂抹化学试剂。酸、碱、中性等化学试剂虽然有效,但是会产生废液、废水,环境污染大;排放前通常需对废液、废水进行处理,包括化学处理,增加成本且易产生二次污染。

物理清洗最早是捅、刷、磨、铲等,其劳动强度大,效率和质量取决于工人熟练程度,一般较低,而且难以处理人不易到达的地方。随着技术创新和发展,PIG清洗技术和射流清洗技术(如喷砂清洗、喷丸清洗、干冰清洗、高压水射流清洗等)先后出现。前者只适用于管道和设备内部清洗,后者可能对清洗对象造成意外机械损伤和磨损,导致设备失效。另外这些清洗设备大多需要存装清洗剂,不易携带和移动,对于位置较高的化工设备无法直接清洗,往往要将化工设备拆卸到地面。图2(b)为PIG清洗技术,图2(c)为喷砂清洗,图2(d)为高压水射流清洗。此外,还有超声波清洗技术,产生的噪声污染对人体健康有害,清洗后还需干燥等工序。

微生物清洗只适用于特定污垢,受垢型限制其市场份额很小。

我国各类清洗方法所占市场份额如表1所示,可见约70%的市场份额为化学清洗[13]。现代石化领域对清洗技术的要求日益提高,要尽可能降低清洗成本、提高清洗效率和质量、对环境友好,显然化学清洗技术和传统的物理清洗技术不能完全满足这些新要求。

石化设备结构复杂,往往需要控制清洗区域,而不同区域对清洗效率和质量要求不同。比如容器筒体连续区较难出现缺陷且对表面质量要求不高,可选择快速清洗。对于可能出现缺陷的连接处、焊缝等,要求清洗过程不能扩大缺陷。这需要降低清洗速度,提高清洗质量。此时可采用分层剥离清洗的方法,尽量在不损伤基体的前提下完成清洗。然而,不管是化学清洗还是传统物理清洗,均不能精确控制清洗区域和质量。

清洗技术对保证石化设备安全、正常、高效运转具有重要的现实意义,然而现用清洗技术并不能完全满足石化行业需求。并且近年来,日益严格的环保法规给传统清洗技术带来巨大挑战,因此需要探索和引进新的绿色清洗技术,如激光清洗技术。

图2 (a) 化学清洗;(b) PIG清洗;(c) 喷砂清洗;(d) 高压水射流清洗[12]

表1 国内各清洗方法所占市场份额[13]

与石化领域传统清洗技术对比,激光清洗技术拥有以下几个特点:

1) 不需要或仅需少量溶液辅助;

2) 可清洗的附着物和基材种类多;

3) 可有效清除表面附着物而基材损伤小;

4) 可控制清洗区域和质量;

5) 可制成便携式,移动性好;

6) 易实现自动化操作;

7) 设备寿命长,运行仅耗电力,总体成本低。

目前激光清洗技术在石化领域的应用少有报道,作为一项新技术,在石化领域应用还需要开展工艺方法、安全评价、设备研发和规范标准等方面的研究。

3 激光清洗技术

3.1 概念及分类

1916年,物理学家爱因斯坦提出受激辐射理论,为激光诞生奠定了物理学基础。1960年,梅曼制作出世界上第一台红宝石激光器[14],激光由此诞生。激光一经问世,其应用就飞速发展,有激光切割、激光焊接、激光打标、激光雕刻等。1969年,来自美国加州大学伯克利分校的Bedair和Smith率先提出激光清洗的概念[15]。

激光清洗是利用激光与物质相互作用去除基体表面附着物的绿色无损表面清洗技术。激光清洗质量和效率受众多参数的相互影响。当其他参数相同时,峰值功率越高,峰值功率密度越高,越容易达到附着物被清洗的阈值功率密度,实现需求的清洗效果。平均功率等于单脉冲能量乘以脉冲频率,是影响清洗效率的重要参数。当其他参数相同时,平均功率越高,激光清洗效率越高。

激光清洗过程中的作用对象有四种,即:

1) 附着物

激光使附着物受热膨胀,膨胀力大于附着物和基体间吸引力时附着物脱落;或者激光直接使附着物蒸发、气化、分解、烧蚀或燃烧。如美国加州大学的Barone等人用激光烧蚀清洗了青铜表面腐蚀氯化物孔洞[16]。

2) 附着物层内气体

激光使附着物层内的环境气体等离子体化,对附着物产生冲击作用使其剥离。如中国工程物理研究院的叶亚云等人利用这种方法去除了镀金K9玻璃表面直径15 nm的SiO2微粒[17]。

3) 基体

激光使基体产生热弹性波,使附着物破碎脱落。

4) 预覆液膜

激光作用于预涂覆的液膜,使液膜发生爆炸沸腾,能量传递给表面附着物,使其粉碎脱离。南开大学的宋峰等人关于液膜辅助激光清洗分别对基底强吸收、基底与液膜共同吸收、液膜强吸收的3种情况给予分析讨论,揭示了其中的机理[18]。

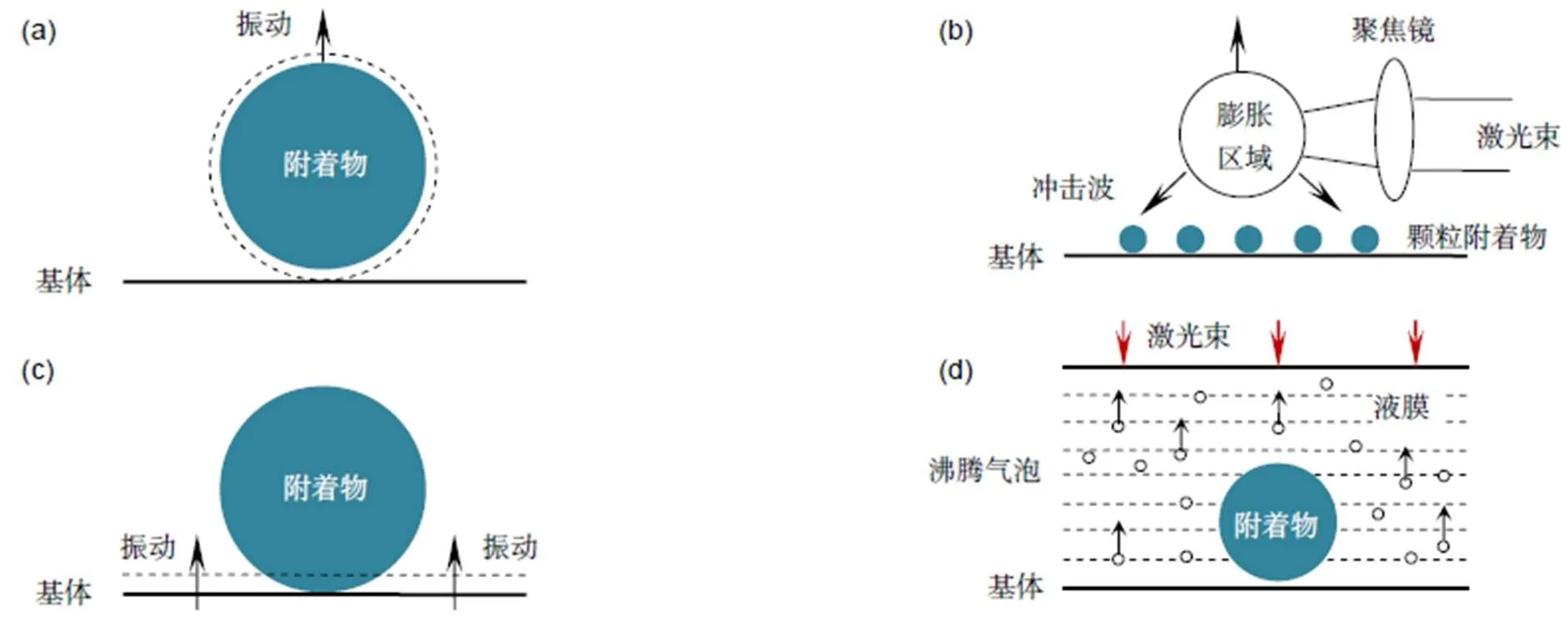

激光清洗时不同作用对象的示意图见图3。前三种称之为“干式”清洗,在工业中应用最多,对于油漆、橡胶等多种常见附着物,选用合适的激光器和工艺参数即可有效去除。第四种称之为“湿式”清洗,液膜起辅助作用,用于去除一些较难清除的附着物。该方法虽然会产生废液,但是和传统化学清洗方法相比,其产生的废液数量很少,危害性更小。对于石化行业的易燃、有腐蚀性或有毒污垢,为避免激光清洗时造成污染物燃烧或扩散,可采用“湿式”清洗,即选用合适的液膜阻燃或者吸收污染物,根据需求还可从废液中提取有用成分,节约原料。也可采用高功率、高重复频率的脉冲激光进行“干式”清洗,使部分光束转换成声波。反射声波和入射声波相互干涉产生高能波,小范围内爆炸冲击将污垢层化成粉末,用吸尘装置清除,避免污染物扩散。

图3 激光清洗不同作用对象示意图。(a) 附着物;(b) 附着物层内气体;(c) 基体;(d) 预覆液膜

3.2 发展概况

激光清洗概念提出于20世纪60年代末期,但直到20世纪90年代初期才真正在工业生产中应用。经过数十年的研究与发展,激光清洗已成为能够清洗大量不同基材和附着物的可靠技术[19]。可清洗的基材类型有铜、铁、钢、钛、铝、复合材料、硅、玻璃、石材和纸等,附着物类型有涂层、橡胶、硫化物、氧化物、微粒、泥垢、油污、油漆、水垢、铁锈和霉菌等等,基本满足石化领域的清洗需求。目前,激光清洗在工业上的应用覆盖微电子、建筑、模具、汽车、高铁、文物、核电、船舶、航空航天等领域,而石化领域亟待开发。

近年来,国外研发出了更高功率的激光器,激光清洗设备体系更加完备,研究范围不断扩大,层次不断深入,研究方向主要为工艺优化、质量监测与表征以及探索最新应用上。国内虽然起步晚,但是院校、企业和研究院所已经做了大量基础工艺、机理研究和设备研发等工作。受环保需求和政策驱动,国内激光清洗呈集群产业化发展,核心部件如高功率激光器国产化还有较长路要走。国内外研究人员在机理研究、实验验证、工艺优化和实际应用等方面的工作为激光清洗在石化领域的应用提供了理论基础和实践参考。

3.2.1 国外进展

国外激光清洗技术起步早,诞生了如德国CleanLASER、美国IPG和意大利EL.EN.S.p.A等专业提供激光清洗设备和服务的大型企业。CleanLASER公司提供背包式低功率清洗机及大型高功率清洗系统或工作站。目前公司主要开发方向是可在线清洗塑胶挤出和橡胶硫化模具的设备。光纤激光器领导者IPG专业研发用于激光清洗的光纤激光器,针对汽车行业的白车身研发的高功率脉冲激光器能够成功清除铝-硅涂层而不影响焊缝力学特性。2015年,IPG使用6 kW连续光纤激光器实现了对美国空军F-16和C-130的全机身除漆。EL.EN.S.p.A公司专业研制文物用激光清洗机,清洗机结构紧凑,重量较轻,通过特殊结构设计和程序优化保证清洗的精密度和准确度,可清洗珍贵的壁画、镀金文物和雕塑等。

近年来,在前人工艺和机理研究基础上,国外关于激光清洗的研究集中在工艺优化、质量监测与表征和探索新应用上。如西班牙Mateo等人使用激光清洗黄铜样品上带有污染物和颜料的漆层。保证清洗效果的前提下降低了每个脉冲所需能量和激光发射量。用光学显微镜和傅里叶变换红外光谱仪对清洗前后的样品进行检测,如图4所示,结果显示样品表面样貌完整,漆层完全消除[20]。其通过监控等离子体发射信号判断清洗进程,从而精细调控清洗工艺参数。但该方法成本较高,工业应用存在效益问题。

意大利Striova等人用激光和传统化学清洗方法从壁画底材上去除自然老化和人工老化的虫胶漆,并用光学工具评估清洗过程。比如显微轮廓仪评估表面形貌变化以及光学相干层析仪评估清漆厚度,还考虑了反射模式下的傅里叶变换红外光谱和比色测量提供的分子表征。这种全面的分析方法可保证清洗过程可控性和安全性[21]。意大利Senesi等人用激光去除风化石灰岩古迹中的黑色结壳。首次引入微计算机断层扫描(μ-CT)和微X射线荧光光谱(μ-XRF)技术评估两个具有相似化学成分的样品。结果显示,在一个样品中,硫酸钙在黑壳去除后仍有部分残留;而另一个样品中,硫酸钙层由于结构更紧凑、黑壳几乎完全烧蚀。在这两种情况下,激光清洗均未导致原始石材的结构改变或机械损伤[22]。葡萄牙Gemeda等人通过实验室试验评估使用激光技术从岩石基质中去除生物性斑块的可行性,结果表明激光清洗可应用于多矿物岩型,而紫外光照射可成功去除菌落。对于高孔隙率石头还需进一步研究优化激光工艺[23]。

图4 激光清洗试样显微照片及红外光谱图。(a) 清洗后显微照片;(b) 清洗前后红外光谱[20]

意大利Genna等人研究了激光清洗预处理对碳纤维增强基复合材料(CFRP)与聚碳酸酯板(PC)连接性能的影响。首先采用30 W调Q的Yb: YAG光纤激光器清洗CFRP材料表面,然后采用200 W连续激光器连接CFRP和PC板。对比未预处理试样,预处理可显著提高连接强度,最佳工艺可提高两倍以上强度[24]。意大利Maffini等人对由氧化钨化合物污染的托卡马克第一镜进行了激光清洗实验研究。分析了不同激光波长对清洗过程的影响,以及多重污染/清洗循环对清洗结果的影响。从镜面反射率恢复和镜面完整性方面评价了清洗效果。结果表明,激光清洗是清洗第一镜非常有潜力的手段[25]。西班牙Palomar等人使用1064 nm、532 nm和266 nm的激光清洗受污银件,清洗效果通过重量法、比色法、扫描电子显微镜、X射线光电子能谱和显微拉曼光谱进行表征。根据结果,532 nm激光最适合清洗纯银制品,但是三种波长激光均不推荐用于清洗纯银历史文物[26]。

3.2.2 国内进展

国内关于激光清洗的研究和设备开发起步较晚,整体水平与国外差距较大[27],尤其是高功率的激光清洗设备和方案。近年来,部分高校、企业和研究院所逐渐开展了激光清洗在工业领域的应用研究,并开发了激光清洗设备,实际应用案例不断增多。如华中科技大学自主研发了平均功率250 W的脉冲式YAG激光清洗设备,用于清洗轮胎模具[3]。江苏国源激光智能装备有限公司研发了平均功率100 W、200 W、500 W和1000 W的光纤激光清洗机,并做了金属模具、车轮车架等对象的清洗实验,结果显示清洗效果很好,基体未损伤,激光清洗机及清洗案例如图5所示。

近年来,国内激光清洗研究主要集中在工艺和机理探索,按照研究对象来看,研究主要集中在激光除漆、激光除锈和激光清洗文物等方面。除漆、除锈、除烟熏物和除氧化膜等在石化领域是比较常见的清洗需求,前人研究成果可为激光清洗技术引入石化领域提供参考。

1) 激光除漆

四川大学的鲜辉等人用电磁场理论描述了激光在油漆层中传输过程,然后利用激光器清洗两种不同颜色的油漆,结果验证了理论分析的正确性[28]。四川大学的刘彩飞等人用有限元法模拟不锈钢激光除漆过程的温度场。结果显示,温度场呈带尾彗星状,激光能流密度和重复率越大,扫描速率越小,温度累积效应越明显,激光除漆效率越高[29]。四川大学的陈康喜等人根据激光除漆时的发射光谱及元素成分变化研究激光除漆机理。油漆中碳含量明显降低说明发生的是烧蚀,激光能量越高则油漆烧蚀越剧烈[30]。四川大学的陈林等人基于激光诱导击穿光谱技术测量激光除漆过程等离子体的发光光谱。结果表明,在清洗即将结束时等离子体电子密度和温度呈下降趋势,结束时Ti元素信号强度呈现跳跃减少,该现象可用于判断除漆进程[31]。

图5 (a) 200 W激光清洗机;(b) 激光清洗轮毂;(c) 激光清洗模具

南开大学的宋峰等人计算了短脉冲激光清洗油漆过程中的热应力和粘附力,对比得到清洗条件,建立了一维短脉冲激光除漆模型[32]。南开大学的田彬等人详细分析了激光波长、激光能量、脉冲宽度、材料性质等工艺参数对除漆阈值和除漆效率等的影响,并归纳了激光除漆的特点、原理和应用[33]。

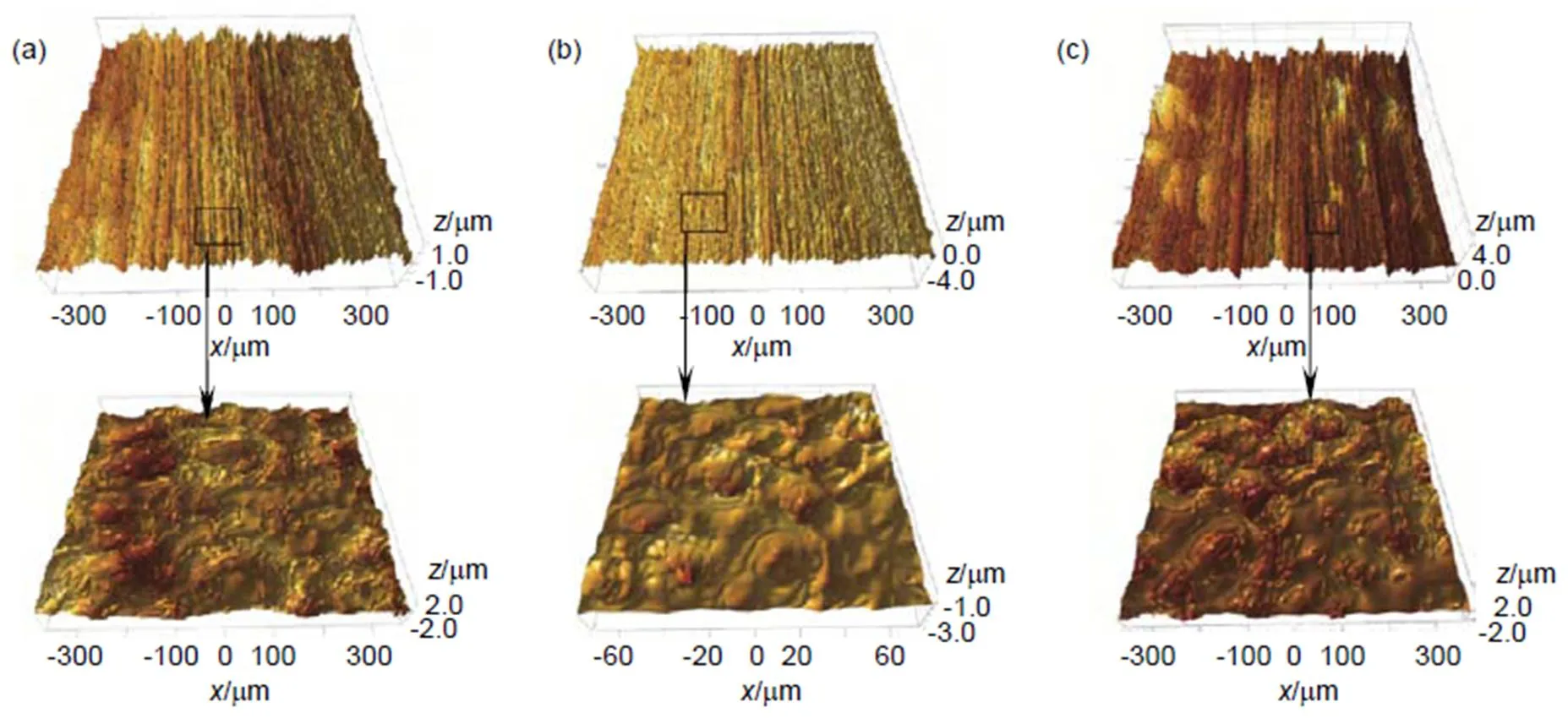

中国科学院沈阳自动化研究所的胡太友等人研究激光除漆对Ti17合金表面组织性能的影响,观察除漆后基材表面三维形貌图,如图6所示,发现表面出现大量凹坑和褶皱硬化层,表面显微硬度提高[34],但显微硬度提升较小,工程应用价值较低,且其试验激光功率较小,不超过20 W,后续需作进一步探讨。华中科技大学的郭为席等人运用数码照片分析程序计算激光清洗油漆的清洁率,找出其完全清洗阈值和损伤阈值[35]。长春理工大学的李帅等人研制了高功率光纤调Q脉冲激光器及剥离实验系统,对高铁车厢表面清漆层剥离效率可达到1 m2/h[9]。华中理工大学的王泽敏利用脉冲激光清洗3种颜色漆层,结果发现激光能量密度改变时,清洗过程存在4种阈值,最终能够完全清除表面油漆而不损伤基体[36]。

2) 激光除锈

上海交通大学的解宇飞等人针对造船业清洗要求,提出采用单线扫描沟槽轮廓特征的方法确定激光除锈工艺。实验结果表明,在一定范围内该方法确定的工艺能够达到船板涂装清洁度标准及表面粗糙度要求[6]。南开大学的王欢等人用声光调激光器进行除锈实验,并建立ANSYS激光除锈三层模型,模拟和实验得到最佳的激光能量密度及清洗机理[37]。装甲兵工程学院的乔玉林等人用高重频高能量的激光清洗碳钢表面锈蚀,结果发现激光能将表面完全清洗干净,而且不会使表面发生氧化反应[38]。军械技术研究院的宋佳飞等人用20 W光纤激光器对弹药进行除锈除漆试验,证明了激光清洗技术应用于弹药清洗维护是可行的,但需调控工艺参数保证表面处理质量和作业效率[39]。长春理工大学的王曼曼等人对比了激光清洗与传统清洗方式的区别,并用自研的手持式激光清洗机对金属表面进行清洗。结果发现清洗时采用慢速和快速扫描组合的方式效果最好。过高的激光扫描频率会使基材氧化,过低则清洗不干净[40]。

3) 激光清洗文物

中国地质大学的齐扬等人分别采用激光“干式”和“湿式”方法清洗山西大同云冈石窟砂岩遗址,砂岩表面存在墨迹、烟熏黑垢、漆层和石灰,实验确定其损伤阈值和清洗阈值,然后对西43窟墨迹和烟熏现场实施了安全有效的清洗[41]。此外,该团队到四川绵阳碧水寺进行清洗实验,现场效果如图7所示,可见激光能够有效清除建筑表面烟熏污染物[5],但未考虑清洗效率,而效率作为实际应用的重要参数,需作进一步研究。

图6 不同激光功率除漆后基材表面三维形貌图。(a) 10 W;(b) 15 W;(c) 20 W[34]

图7 烟熏污染物激光清洗前(a)和部分清洗后(b)照片[5]

北京大学周双林等[42]采用适当的激光工艺参数清洗鎏金造像,清洗后造像轮廓清晰并恢复鎏金光泽。上海博物馆张力程等[43]使用激光垂直照射液膜法清洗汉代彩绘陶俑表面的黑斑,部分区域清洗效果较好,部分区域需要其他清洗方法来达到最佳的清洗效果。

4) 激光清洗其他相关研究

西安航天复合材料研究所的韩红敏等人采用短脉冲激光处理铝合金表面,合适的峰值功率、清洗速度和清洗次数可使铝合金表面生成更加致密的氧化膜,抗氧化性提升,并且工件有效粘接面积增加,粘接可靠性提升[44]。苏州热工研究院有限公司的陈国星等人用不同激光功率(300 W、400 W、500 W)清洗不锈钢表面氧化层,借助能谱仪和扫描电子显微镜检测样品清洗前后表面成分分布及形貌,白光干涉仪检测粗糙度变化及清洗厚度,最终确定400 W时清洗效果最佳,部分检测结果如图8所示[45]。但文中未对400 W功率时的工艺参数,如扫描速度、离焦量等进行深入研究,以达到最佳的工艺效果。

大连理工大学的刘伟嵬等人用Nd: YAG固体脉冲激光器清洗磷酸铁锂电池正极,实现废旧电池电极片的再制造,并通过热传导模型获得清洗过程的温度分布函数,确定最佳脉冲激光能量密度为0.142 J/mm2[46]。南京航空航天大学的占小红等人用50 kHz的红外脉冲激光清洗碳纤维增强树脂基复合材料,改变激光功率和扫描速度,观察表面形貌,结果发现功率合适时可完全清除表层树脂和污染物而不损伤碳纤维[47]。华中科技大学的张自豪等人使用自主研发的250 W脉冲式激光清洗机清洗轮胎模具,得到清洗阈值约为250 mJ/mm2,更高的激光峰值功率与平均功率有助于提升清洗速度和质量[3]。

综上所述,目前国内外院校、企业和研究院所研发激光清洗设备的技术日益提高,有能力针对石化需求研发专用设备。其他领域的成功应用是激光清洗技术安全引入石化领域的有力保障。研究人员的工艺和机理探索工作证明激光清洗技术对于多种领域不同的基体和附着物是安全有效的,其效率和质量可通过工艺优化提高;质量监测与表征研究工作改善了激光清洗的过程调控。激光清洗技术引入石化领域已经有了大量可以借鉴的研究基础。

图8 400 W激光清洗后304不锈钢试件表面成分(a)及三维形貌(b)[45]

4 激光清洗在石化领域的应用前景

为解决目前石化在役设备清洗时停工时间长、成本高、环保差、不易选区清洗、可能二次受损和对于位置较高的设备不易直接清洗等问题,需要前沿性探索更加便捷高效、绿色环保、安全可靠的激光清洗技术在石化在役设备上的应用,新技术引进需求迫切。

4.1 应用场景

激光清洗在石化领域可以应用的设备非常多,如换热器、罐、釜、塔、储槽、管道、压缩机和离心机等。本文选择两种石化领域应用较多的设备,对比传统清洗方法展示激光清洗的优越性和适用性。

4.1.1 板式换热器

板式换热器是一种由花纹状换热板依次重叠在框架上,压紧而成的换热器,如图9(a)所示[12]。其传热效率高,体积相对紧凑,大量应用于石油、化工、冶金、纺织等行业[48]。当板式换热器内部结垢增多时,其传热效率下降,压降超标,影响系统正常运行,所以需要定期清洗。

板式换热器常见污垢有水垢、黏泥、结焦和腐蚀产物。对于不易拆卸的板式换热器,常用化学清洗剂反向反复冲洗,但是效果不太理想。框架式板式换热器拆卸简单,大多采用机械法和化学法结合的方式进行清洗。具体流程是首先进行拆解,将板片从设备上取下。然后进入清洗阶段,板片分解后用高压水枪顺着纹理反复冲刷,去除表面泥土、渣粒等异物,过程中可配合软刷使用,如图9(b)所示[12]。结垢较多的板片需要放入脱脂槽、清洗槽浸泡,去除表面油脂、水锈等异物。板片清洗完成后检查清洗效果、缺陷等,干燥后装回换热器。

传统清洗方式会产生废液、废水,不符合我国对工业日益严格的环保要求。清洗完成后板片的干燥也费时费力。本团队使用手持式激光清洗机清洗换热板,如图9(c)所示,可见较厚垢层被完全去除,后续可直接组装,简单方便。

4.1.2 汽包罐

汽包是指极限压力下水汽融合形成的分子集合。汽包罐是能够承受汽包压力的一种容器,是锅炉中最重要、最笨重且价格昂贵的部件,而锅炉是石化行业常用加热、加压设备。汽包罐的压力和壁温变化会产生疲劳效应和热应力,设备可靠性要求高[49],因此石化企业会定期对汽包罐进行清洗和检查维护。

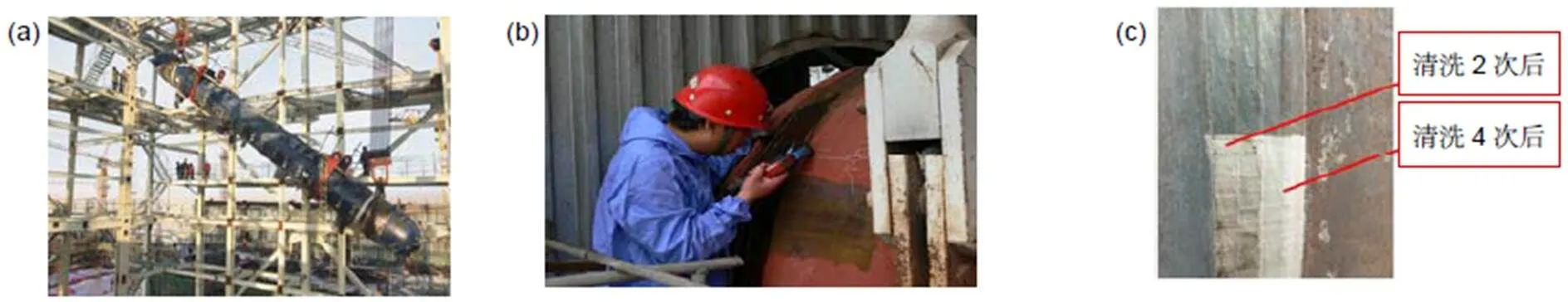

汽包罐常见污垢有油污、铁锈及水垢,常见缺陷有锅筒焊缝、集箱、接管等部位存在的裂纹、气孔等。汽包罐筒体上有上升管、下降管等诸多接管,内部分汽空间和水空间两部分,结构复杂,需要清洗维护的区域多却不易清洗。化工领域现在常用的清洗方法是将位置较高的汽包拆卸到地面进行清洗和检查维护,由人工采用软化水清洗或刷子清扫。图10(a)是在拆卸锅炉汽包罐,图10(b)是工人在对汽包清洗维护[12]。

汽包罐清洗需求明确,然而现用清洗方式费时费力,劳动强度大,不易控制清洗力度和区域,清洗过程可能导致缺陷扩大。激光清洗可以在不损伤基体的前提下选区精确去除油污、铁锈、水垢等污染物,并且可制作成便携式设备,由工人带到高空作业,减少设备拆卸时间,节约人工等成本。图10(c)为本团队采用200 W手持式激光清洗机对焊缝区清洗的情况,清洗4次后可见亮白色的基底和焊接痕迹,清洗时未损伤基底及周边区域。

图9 (a) 板式换热器[12];(b) 高压水清洗换热板[12];(c) 激光清洗换热板

图10 (a) 锅炉汽包罐[12];(b) 清洗维护[12];(c) 激光清洗设备焊缝

4.2 难点分析

激光清洗技术在石化领域实际应用存在以下难点:

1) 石化行业现场可能存在残留的易燃易爆气体、液体等,激光清洗石化在役设备时必须做好防护工作,在保证清洗过程人员和设备安全的前提下也要兼顾清洗效率和质量。如何制定合适的工艺规程、标准和安全评价体系是应用的关键难点;

2) 激光清洗的效率和质量与激光能量密度、扫描速度、扫描间距、焦点精准度及监测反馈等诸多因素有关。各因素的影响规律如何,如何精准调控单个影响因素,如何协调多因素共同作用,最终实现清理需求,尤其是超快或微损要求是应用的另一个难点。

4.3 研究内容

模具、建筑等行业的激光清洗技术经验可为石化应用提供参考,但不能直接借用。石化行业与其他行业相比,污垢类型、安全系数、工况、效率等要求存在差异,必须进行针对性的工艺研究和设备研发。这些工作不仅需要人才和时间的投入,而且需要大量资金和设备支撑。具体研究工作可从以下几个方面开展:

1) 对不同清洗层、不同区域制定相应的激光清洗工艺指标和安全防护标准;

2) 探究激光清洗参数对材料清洗效率与质量影响规律;

3) 采用有限元法模拟激光清洗过程温度场和应力场,研究其清洗机理;

4) 研发设备并采用合适的激光清洗工艺参数及防护措施对在役设备进行激光清洗,形成经验证合格有效的石化在役设备用激光清洗工艺规程及安全评价体系;

5) 探讨激光清洗在石化领域应用的评价方法。基于以上工作,评价可从以下几个方面入手,即是否符合清洗工艺指标和安全防护标准,工艺调控机制是否完善,清洗机理是否明确,设备是否可靠以及是否通过实践验证等;

6) 研究高功率快扫激光清洗工艺,分层剥离精细化激光清洗工艺,外壁、内壁等不同场景激光清洗工艺;

7) 与传统清洗工艺进行效率、成本和效果对比,形成复合清洗工艺。

4.4 市场前景及意义

激光清洗板式换热器,可有效减少废水、废渣排放,省略干燥步骤,提高效率;激光清洗汽包罐可控制清洗力度和区域,保护设备。由此可见,激光清洗具有高效、精确、环保等优点,是石化行业实现提质增效,减排节能,由传统清洗方式向新型清洗方式转变的理想手段。

石化行业是我国经济的支柱产业,激光清洗技术的推广应用预计会带来可观的经济和社会效益。国家统计局数据显示,2017年我国治理工业污染投资高达682亿元。石化行业是工业污染的重要源头之一,采用更环保的激光清洗技术代替传统技术可减少三废排放,有效节约企业和国家的污染治理投资,符合国家绿色发展战略要求。此外,化学清洗等对工人健康有害,即使提高待遇,依然很少人愿意从事该工作。激光清洗技术可为工人降低健康成本,为企业降低招工难度和用工成本。

根据中国清洗协会统计,目前中国工业清洗行业市场规模约为1500亿元,激光清洗相比传统清洗方法具有许多优势,有望逐渐增大市场份额。市场调研报告显示,2018年全球激光清洗市场达5.89亿美元,预计未来五年复合年增长率为4.22%,打开石化市场后年增长率有望进一步提高,推动激光清洗产业自身发展。中国石化市场仅占全球石化市场的27%,如果激光清洗全球推广,市场前景广阔。

此外,石化设备经过激光清洗后,如需后续处理,仍可选择激光技术。例如,对于缺陷检查,使用激光全息检测技术;对于缺陷修复,使用激光增材制造技术,恢复其原始结构,或者新增高性能材料,提高设备寿命;对于表面改性,使用激光冲击强化和激光毛化技术,提高其服役性能。由此可见,激光清洗技术在石化在役设备的应用对于激光全技术链条引入石化领域、推动石化行业产业升级具有重要意义。

5 结论与展望

石化领域现用清洗技术存在不易选区清洗、可能二次受损等问题,不能很好满足行业需求。近年来,日益严格的环保法规也给传统清洗技术带来巨大挑战。便捷高效、绿色环保、安全可靠的激光清洗技术在石化应用中有望解决当前困境。激光清洗被评为21世纪最具发展潜力的清洁技术,但目前激光清洗技术在石化领域的应用鲜有报道,其在石化应用还需要开展工艺方法、安全评价、设备研发和规范标准等方面的研究。基于我国和世界现有研究成果和技术水平,未来针对石化领域进行激光清洗产业化推广是切实可行的。

[1] Shi X K, Xu C Y, Wang J. Research on mechanism of laser-assisted cleaning micron contaminate particulates on substrate with supersmooth surface[J]., 2000, 11(10): 1138–1141.

史兴宽, 徐传义, 王健. 超光滑基底表面污染微粒的激光清洗技术[J]. 中国机械工程, 2000, 11(10): 1138–1141.

[2] Zhou G L, Wu J F, Chen J G,. Laser technology applied for moulding cleaning[J]., 2002, 28(9): 13–15.

周桂莲, 吴俊飞, 陈建国, 等. 激光技术应用于模具清洗[J]. 橡塑技术与装备, 2002, 28(9): 13–15.

[3] Zhang Z H, Yu X C, Wang Y,. Experimental study about cleaning of tire molds with pulse YAG laser[J]., 2018, 42(1): 127–130.

张自豪, 余晓畅, 王英, 等. 脉冲YAG激光清洗轮胎模具的实验研究[J]. 激光技术, 2018, 42(1): 127–130.

[4] Zhang B J, Tie J H, Liu J W. Cleaning technique for ancient architecture and stone relics[J]., 2004, 20(5): 25–28.

张秉坚, 铁景沪, 刘嘉玮. 古建筑与石质文物的清洗技术[J]. 清洗世界, 2004, 20(5): 25–28.

[5] Ye Y Y, Qi Y, Qin L,. Laser cleaning of contaminations on the surface of stone relics[J]., 2013, 40(9): 0903005.

叶亚云, 齐扬, 秦朗, 等. 激光清除石质文物表面污染物[J]. 中国激光, 2013, 40(9): 0903005.

[6] Xie Y F, Liu H W, Hu Y X. Determining process parameters for laser derusting of ship steel plates[J]., 2016, 43(4): 0403008.

解宇飞, 刘洪伟, 胡永祥. 船舶板材激光除锈工艺参数确定方法研究[J]. 中国激光, 2016, 43(4): 0403008.

[7] Liu H W, Zhou Y M. Technology and application of optical fiber laser derusting of ship steel plates[J]., 2016(6): 87–93.

刘洪伟, 周毅鸣. 船用板材激光除锈应用技术[J]. 造船技术, 2016(6): 87–93.

[8] Jin S, Wang J X, Yuan X D,. Laser paint removal technology for aircraft metal skin and composite materials[J]., 2018, 61(17): 63–70.

靳森, 王静轩, 袁晓东, 等. 飞机金属蒙皮以及复合材料表面激光除漆技术[J]. 航空制造技术, 2018, 61(17): 63–70.

[9] Li S, Li Y, Li P,. Study on the varnish stripping experiment based on the high power fiber laser[J]., 2017, 46(S1): S106008.

李帅, 李野, 李磐, 等. 基于高功率光纤激光器的清漆剥离实验研究[J]. 红外与激光工程, 2017, 46(S1): S106008.

[10] Wang Y F. Discussion on off-line cleaning of petrochemical equipment[J]., 2018, 34(8): 16–19.

王懿峰. 浅谈石油化工设备的离线清洗[J]. 清洗世界, 2018, 34(8): 16–19.

[11] Jin Z W. Development of petrochemical equipment cleaning technology[J]., 2008, 45(4): 62–64.

靳兆文. 石化设备清洗技术进展[J]. 化工设备与管道, 2008, 45(4): 62–64.

[12] Baidu contributors. Baidu image[EB/OL]. (2020-03). https://image.baidu.com.

[13] Zhou Y W, Xu B C, Han F. Application status and developing trends of Chinese I & I cleaning technology[J]., 2010(1): 33–36.

周雅文, 徐宝财, 韩富. 中国工业清洗技术应用现状与发展趋势[J]. 中国洗涤用品工业, 2010(1): 33–36.

[14] Zhou B K, Gao Y Z, Chen T R,.[M]. 7th ed. Beijing: National Defense Industry Press, 2014.

周炳琨, 高以智, 陈倜嵘, 等. 激光原理[M]. 7版. 北京: 国防工业出版社, 2014.

[15] Bedair S M, Smith Jr H P. Atomically clean surfaces by pulsed laser bombardment[J]., 1969, 40(12): 4776–4781.

[16] Barone P, Stranges F, Barberio M,. Application of laser ablation to cleaning process of the corrosion chloride patina formed on bronze surfaces in air and marine water[J]., 2013, 3(3): 135–140.

[17] Ye Y Y, Yuan X D, Xiang X,. Clearance of SiO2particles on K9 glass surfaces by means of laser shockwave[J]., 2011, 35(2): 245–248.

叶亚云, 袁晓东, 向霞, 等. 激光冲击波清洗K9玻璃表面SiO2颗粒的研究[J]. 激光技术, 2011, 35(2): 245–248.

[18] Song F, Liu S J, Zou W F,. Steam laser cleaning[J]., 2005, 21(9): 27–29, 34.

宋峰, 刘淑静, 邹万芳, 等. 蒸气式激光清洗[J]. 清洗世界, 2005, 21(9): 27–29, 34.

[19] Lei Z L, Tian Z, Chen Y B. Laser cleaning technology in industrial fields[J]., 2018, 55(3): 030005.

雷正龙, 田泽, 陈彦宾. 工业领域的激光清洗技术[J]. 激光与光电子学进展, 2018, 55(3): 030005.

[20] Mateo M P, Ctvrtnickova T, Fernandez E,. Laser cleaning of varnishes and contaminants on brass[J]., 2009, 255(10): 5579–5583.

[21] Striova J, Salvadori B, Fontana R,. Optical and spectroscopic tools for evaluating Er:YAG laser removal of shellac varnish[J]., 2015, 60(S1): S91–S96.

[22] Senesi G S, Allegretta I, Porfido C,. Application of micro X-ray fluorescence and micro computed tomography to the study of laser cleaning efficiency on limestone monuments covered by black crusts[J]., 2018, 178: 419–425.

[23] Gemeda B T, Lahoz R, Caldeira A T,. Efficacy of laser cleaning in the removal of biological patina on the volcanic scoria of the rock-hewn churches of Lalibela, Ethiopia[J]., 2018, 77(2): 36.

[24] Genna S, Lambiase F, Leone C. Effect of laser cleaning in Laser Assisted Joining of CFRP and PC sheets[J]., 2018, 145: 206–214.

[25] Maffini A, Uccello A, Dellasega D,. Laser cleaning of diagnostic mirrors from tungsten–oxygen tokamak-like contaminants[J]., 2016, 56(8): 086008.

[26] Palomar T, Oujja M, Llorente I,. Evaluation of laser cleaning for the restoration of tarnished silver artifacts[J]., 2016, 387: 118–127.

[27] Shi S D. Researches on theoretical model, numerical simulation and application of painting removal by laser cleaning[D]. Tianjin: Nankai University, 2012.

施曙东. 脉冲激光除漆的理论模型、数值计算与应用研究[D]. 天津: 南开大学, 2012.

[28] Xian H, Feng G Y, Wang S P. Laser transmission model in paint and related experimental[J]., 2012, 49(5): 1036–1042.

鲜辉, 冯国英, 王绍朋. 激光透过油漆层的理论分析及相关实验[J]. 四川大学学报(自然科学版), 2012, 49(5): 1036–1042.

[29] Liu C F, Feng G Y, Deng G L,. Temperature field analysis and experiment study about paint irradiated by moving laser based on FEM[J]., 2016, 40(2): 274–279.

刘彩飞, 冯国英, 邓国亮, 等. 有限元法移动激光除漆的温度场分析与实验研究[J]. 激光技术, 2016, 40(2): 274–279.

[30] Chen K X, Feng G Y, Deng G L,. Study on the mechanism of laser paint removal based on emission spectrum and composition analysis[J]., 2016, 36(9): 2956–2960.

陈康喜, 冯国英, 邓国亮, 等. 基于发射光谱及成分分析的激光除漆机理研究[J]. 光谱学与光谱分析, 2016, 36(9): 2956–2960.

[31] Chen L, Deng G L, Feng G Y,. Study on the mechanism of laser paint removal based on LIBS and time resolved characteristic signal[J]., 2018, 38(2): 367–371.

陈林, 邓国亮, 冯国英, 等. 基于LIBS及时间分辨特征峰的激光除漆机理研究[J]. 光谱学与光谱分析, 2018, 38(2): 367–371.

[32] Song F, Zou W F, Tian B,. Model of one-dimensional thermal stress applied in paint removal by Q-switched short pulse laser[J]., 2007, 34(11): 1577–1581.

宋峰, 邹万芳, 田彬, 等. 一维热应力模型在调Q短脉冲激光除漆中的应用[J]. 中国激光, 2007, 34(11): 1577–1581.

[33] Tian B, Zou W F, He Z,. Paint removal experiment with pulsed Nd:YAG laser[J]., 2007, 23(10): 1–5.

田彬, 邹万芳, 何真, 等. 脉冲Nd:YAG激光除漆实验[J]. 清洗世界, 2007, 23(10): 1–5.

[34] Hu T Y, Qiao H C, Lu Y,. Effects of laser De-painting on microstructure and properties of Ti17 alloy[J]., 2018, 47(3): 7–12.

胡太友, 乔红超, 陆莹, 等. 激光除漆对Ti17合金表面组织性能的影响[J]. 表面技术, 2018, 47(3): 7–12.

[35] Guo W X, Hu Q W, Wang Z M,. Paint removal research on high power pulse TEA CO2laser[J]., 2006, 4(3): 32–35.

郭为席, 胡乾午, 王泽敏, 等. 高功率脉冲TEA CO2激光除漆的研究[J]. 光学与光电技术, 2006, 4(3): 32–35.

[36] Wang Z M, Zeng X Y, Huang W L. Parameters and mechanisms of palntcoat laser cleaning[J]., 2000, 33(4): 21–22, 59.

王泽敏, 曾晓雁, 黄维玲. 脉冲激光除漆机理及工艺参数的研究[J]. 材料保护, 2000, 33(4): 21–22, 59.

[37] Wang H, Man S J, Liu L S,. Mechanism of derusting by laser-diode pumped acousto-optic Q-switch Nd:YAG laser[J]., 2018, 34(5): 37–41.

王欢, 蔄诗洁, 刘丽飒, 等. LD泵浦声光调Q Nd:YAG激光扫描除锈机制[J]. 清洗世界, 2018, 34(5): 37–41.

[38] Qiao Y L, Zhao J X, Wang S J,. Laser cleaning and elemental composition analysis of rusty surface[J]., 2018, 48(3): 299–304.

乔玉林, 赵吉鑫, 王思捷, 等. 锈蚀表面的激光清洗及其元素组成分析[J]. 激光与红外, 2018, 48(3): 299–304.

[39] Song G F, Li L C, Xia F J,. Application study on laser washing technology in ammunition repair[J]., 2017, 47(1): 29–31.

宋桂飞, 李良春, 夏福君, 等. 激光清洗技术在弹药修理中的应用探索试验研究[J]. 激光与红外, 2017, 47(1): 29–31.

[40] Wang M M, Zhang X M, Ding Y F. Development of hand held laser cleaning system[J]., 2017, 7(12): 1–6.

王曼曼, 张心明, 丁蕴丰. 手持式激光清洗系统的研制[J]. 新型工业化, 2017, 7(12): 1–6.

[41] Qi Y, Zhou W Q, Chen J,. Laser cleaning of contaminants on the surface of Yungang grottoes[J]., 2015, 22(2): 32–38.

齐扬, 周伟强, 陈静, 等. 激光清洗云冈石窟文物表面污染物的试验研究[J]. 安全与环境工程, 2015, 22(2): 32–38.

[42] Zhang X T, Zhang P Y, Yang C,. Laser cleaning technology in the conservation of gilt bronze[J]., 2013, 25(3): 98–103.

张晓彤, 张鹏宇, 杨晨, 等. 激光清洗技术在一件鎏金青铜文物保护修复中的应用[J]. 文物保护与考古科学, 2013, 25(3): 98–103.

[43] Zhang L C, Zhou H. Restoration of a polychrome female pottery figurine from Han Dynasty using laser cleaning techniques[J]., 2017, 29(2): 67–75.

张力程, 周浩. 激光清洗技术在一件汉代彩绘女陶俑保护修复中的应用[J]. 文物保护与考古科学, 2017, 29(2): 67–75.

[44] Han H M, Han J P, Song K W,. A method of laser purge aluminum alloy[J]., 2017, 40(6): 776–779.

韩红敏, 韩建平, 宋可为, 等. 铝合金的一种激光表面处理方法[J]. 固体火箭技术, 2017, 40(6): 776–779.

[45] Chen G X, Lu H F, Zhao Y,. Effect of power on laser cleaning result of stainless steel surface[J]., 2017, 44(12): 1217–1224.

陈国星, 陆海峰, 赵滢, 等. 激光功率对不锈钢表面清洗效果影响的研究[J]. 光电工程, 2017, 44(12): 1217–1224.

[46] Liu W W, Liu L H, Zhang H,. Theoretical and experimental study on laser cleaning of cathode from lithium-ion batteries[J]., 2016, 32(6): 17–23.

刘伟嵬, 刘丽红, 章恒, 等. 锂离子电池电极片的激光清洗理论与实验研究[J]. 清洗世界, 2016, 32(6): 17–23.

[47] Zhan X H, Fan X X, Gao C Y,. Study on the surface of carbon fiber reinforced epoxy resin composites for pulse laser cleaning technology[J]., 2017, 60(20): 38–42.

占小红, 范喜祥, 高川云, 等. 脉冲激光清洗碳纤维增强树脂基复合材料表面研究[J]. 航空制造技术, 2017, 60(20): 38–42.

[48] Yang G, Feng H X, Wang X L,. Research progress of plate heat exchanger[J].2019(5): 240–241, 74.

杨刚, 冯翰翔, 汪向磊, 等. 板式换热器的研究进展[J]. 化学工程与装备, 2019(5): 240–241, 74.

[49] Liu Y, Yang X X, Gong L Z,. Risk assessment for boiler drum on fuzzy comprehensive evaluation[J]., 2013, 42(3): 16–20.

刘芸, 杨晓翔, 龚凌诸, 等. 基于模糊综合评价的锅炉汽包风险评估[J]. 石油化工设备, 2013, 42(3): 16–20.

Application prospect of laser cleaning in petrochemical field

Duan Chenghong, Chen Xiaokui, Luo Xiangpeng*

College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology, Beijing 100029, China

Different objects for laser cleaning. (a) Attachment; (b) Gas in attachment layer; (c) Matrix; (d) Pre-coated membrane

Overview:Laser cleaning is a surface engineering technology that uses the high-energy characteristic of laser to remove attachments on the substrate.It was first applied in the field of microelectronics. Because of its green environmental protection, high efficiency, high precision, and wide application range, it has been gradually promoted in the fields of mould, building, ship, aerospace, high-speed railway, and so on. It is regarded as the most potential cleaning technology in the 21st century. As a pillar industry of national economy, there are rare reports on the application of laser cleaning technology in petrochemical industry. During the operation of petrochemical equipment, many kinds of dirt (such as atmospheric dirt, water scale and the dirt generated by chemical reaction) are deposited, and defects (such as wear and corrosion) may be generated in critical areas and parts of the equipment. Whether it is dirt removal or surface cleaning before defect detection, cleaning technology is needed. Petrochemical industry now commonly uses chemical cleaning technology and physical cleaning technology. Chemical cleaning technology produces waste liquid and waste water, which will cause the problem of environmental protection. The physical cleaning technology includes traditional poking, brushing, grinding, shoveling and so on, which is highly labor intensive and inefficient. Later, PIG cleaning technology and jet cleaning technology (such as sandblast cleaning, shot peening cleaning, dry ice cleaning, and high-pressure water jet cleaning) are developed. The former is only applicable to the internal cleaning of pipes and equipment, and the latter may cause accidental mechanical damage and wear to the cleaned objects. In addition, ultrasonic cleaning technology is harmful to human health due to its noise pollution, and drying process is needed after the cleaning. The demand of cleaning technology has become increasingly urged in modern petrochemical industry, the cleaning costs should be reduced and cleaning efficiency, and the quality should be improved. Moreover, the cleaning technology must be environmentally friendly. Obviously, chemical cleaning technology and traditional physical cleaning technology cannot fully meet these new requirements. Hence, it is necessary to explore and introduce new green cleaning technology, such as laser cleaning technology. In recent years, the work of mechanism research, experimental verification, process optimization, and practical applications conducted by domestic and foreign colleges, enterprises and research institutes has provided a theoretical basis and ideal reference for the application of laser cleaning in the petrochemical field. In this paper, the cleaning needs and technology status of petrochemical industry and the development of laser cleaning technology are introduced, and the application occasions of laser cleaning technology in petrochemical field are analyzed. In addition, the specific research directions and application prospect are pointed out.

Citation: Duan C H, Chen X K, Luo X P. Application prospect of laser cleaning in petrochemical field[J]., 2020,47(11): 200030

Application prospect of laser cleaning in petrochemical field

Duan Chenghong, Chen Xiaokui, Luo Xiangpeng*

College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology, Beijing 100029, China

Laser cleaning is a surface engineering technology which uses the high-energy characteristic of laser to remove attachments on the substrate. It has been gradually promoted in the fields of microelectronics, mould, building, aerospace, and so on. However, as a pillar industry of national economy, there are rare reports on the application of laser cleaning technology in petrochemical industry. In this paper, the cleaning needs and technology status of petrochemical industry are introduced, the existing technology cannot fully meet the new requirements of petrochemical industry development. The development of laser cleaning technology both at home and abroad in recent years is reviewed, the work has provided a theoretical basis and ideal reference for the application of laser cleaning in the petrochemical field. And the application occasions of laser cleaning technology in petrochemical field are analyzed. In addition, the specific research directions and application prospect are pointed out.

laser cleaning technology;petrochemical field; application occasion

TN249;TE98

A

段成红,陈晓奎,罗翔鹏. 激光清洗在石化领域的应用前景浅析[J]. 光电工程,2020,47(11): 200030

10.12086/oee.2020.200030

: Duan C H, Chen X K, Luo X P. Application prospect of laser cleaning in petrochemical field[J]. Opto-Electronic Engineering, 2020, 47(11): 200030

2020-01-16;

2020-04-24

段成红(1963-),女,博士,教授,博士生导师,主要从事增材制造与激光制造技术应用、过程设备设计开发和结构优化,以及复合材料的研究。E-mail: duanch@mail.buct.edu.cn

罗翔鹏(1987-),男,博士,讲师,主要从事增材制造与激光制造技术应用、计算机辅助工程等研究。 E-mail: xpluo@mail.buct.edu.cn

* E-mail: xpluo@mail.buct.edu.cn