车铣加工在工程训练教学中的应用

2020-12-11秦录芳傅玉灿

孙 涛,秦录芳,傅玉灿

(1.徐州工程学院机电工程学院,江苏徐州 221018;2.南京航空航天大学机电学院,南京 210016)

0 引言

工程训练作为高校重要的实训教学环节,有利于培养和锻炼学生综合运用所学专业理论和技能、独立工作、动手实践等能力,也利于培养学生良好的职业道德、工程素养、团队协作精神等[1]。此外,使学生掌握和应用高新技术能力、实现与企业无缝对接,也是工程训练应该承担的角色。当前,机械学科发展日新月异,新的加工设备、加工技术和加工工艺不断涌现和发展,要适应时代的步伐,培养适合企业需求的人才,除了了解传统的机械加工设备、技术和工艺方法,更需要了解和学习机械加工技术的现况和发展方向[2]。

车铣加工作为一种充分适应数控加工条件的高效精密加工技术,是利用工件和铣刀旋转的合成运动来实现对工件的切削加工。相对于传统车削和铣削,具有易于排屑和冷却、切削力小、加工效率高、加工精度高等特点[3]。作为一种有别于传统车削和铣削的高效精密加工技术的典型代表,在工程训练中开设此课程,通过对车铣加工和传统车削加工的对比和分析,有助于加深学生对传统加工方式的理解,同时也有助于学生了解相关先进制造技术及行业发展动态,激发学生学习兴趣和创新精神,提高其实践动手能力。

本文结合车铣加工实训课程的开设,规划车铣加工课程的实训过程,探讨所设课程对学生学习兴趣以及实训教学效果的影响。

1 车铣加工技术

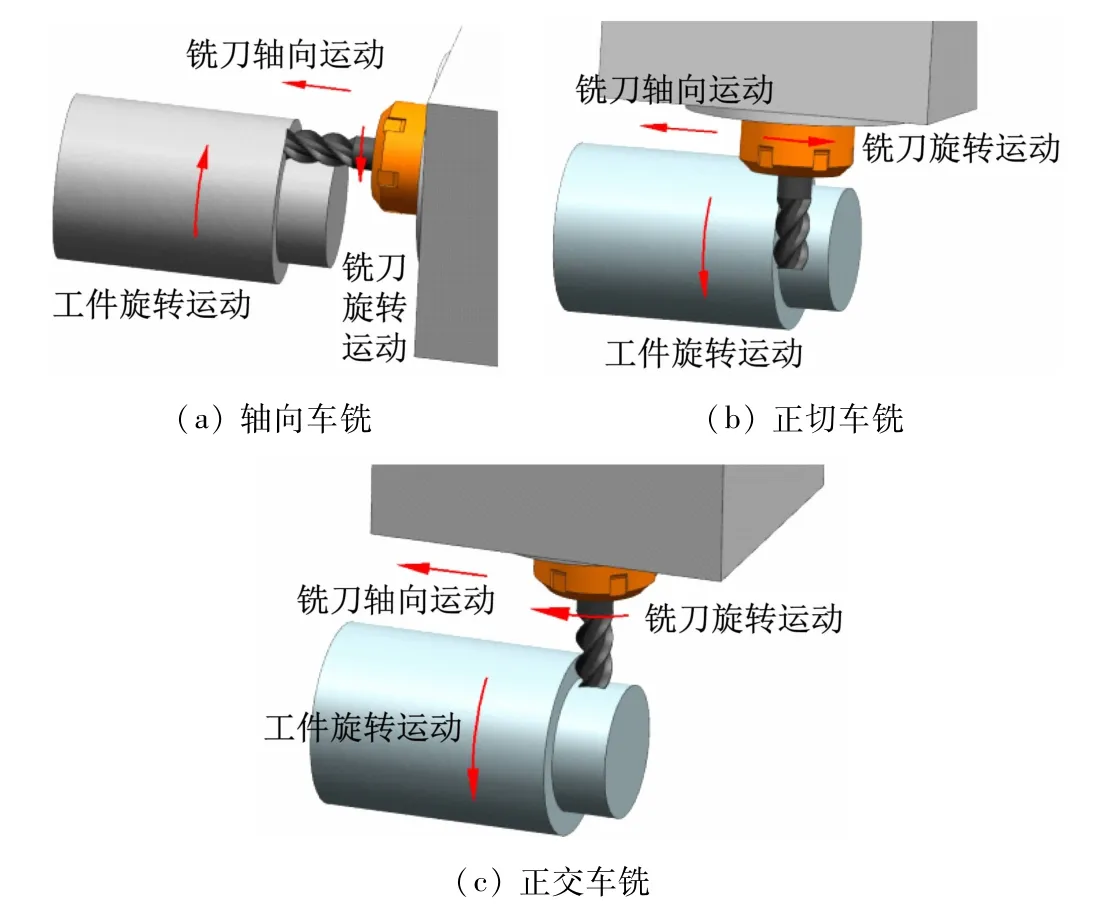

车铣加工技术是利用工件的旋转、铣刀的旋转和铣刀沿工件的轴向移动3 个运动合成实现对轴类零件切削加工的。按铣刀与工件的相对位置分为轴向、正切和正交车铣,如图1 所示。正交车铣的铣刀回转轴线与工件的回转轴线相互垂直,是加工大型回转体和细长轴类零件的一种高效方法,由于其不受工件直径、长度的限制,所以应用最为广泛[4-5]。

图1 车铣加工的主要运动形式

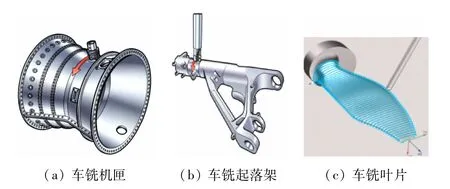

由于铣刀旋转速度是决定切削速度的主要因素,因此,车铣加工在工件低速旋转的状态下也可以通过铣刀的高速旋转实现高速加工。相对于车削,车铣加工具有易于排屑、切削温度低、径向力小、加工表面粗糙度高等优点,因此已广泛应用于细长轴、大型回转类零件、曲轴、叶片等复杂结构件以及钛合金、镍基高温合金等难加工材料的加工[6-10]。图2 为车铣加工的一些应用[3]。

图2 车铣加工的应用

2 车铣加工技术在工程实训教学中的应用

2.1 实训设备、刀具及材料

教学内容涉及车削和车铣加工,车削加工实训在数控车床或普通车床上完成,车铣加工实训在MAZAK INTEGREX200-IVST车铣复合加工中心上完成(见图3)。

图3 MAZAK INTEGREX200-IVST车铣复合加工中心

教学内容涉及的刀具包括车刀和车铣刀具。车铣加工选用Sandvik 公司提供的刀杆和刀片,用于正交车铣的精加工,如图4 所示。刀杆ISO型号为CoroMill 390 立铣刀杆;装夹刀片材料为TiAlN涂层硬质合金,刀片ISO 型号为:R390-11 T3 08E-PLW 1130,前角为16°,后角为12°,切削直径为20 mm。

图4 正交车铣铣刀

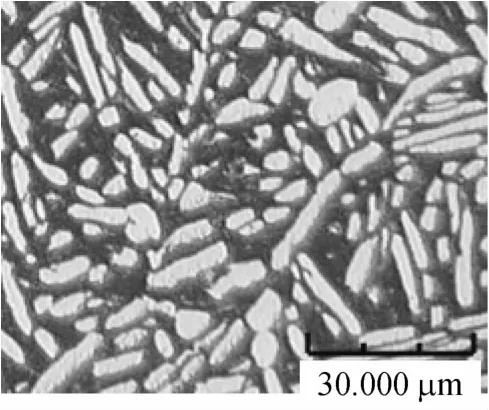

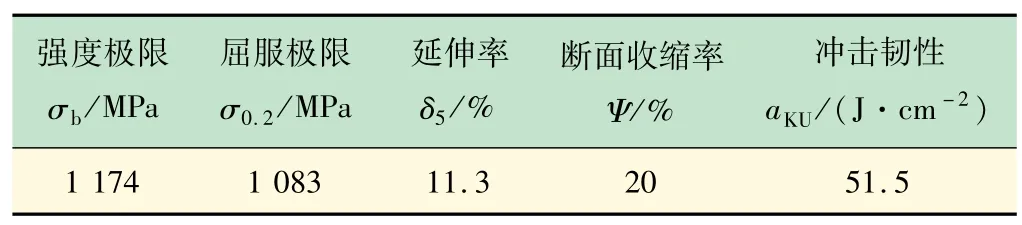

车削和车铣加工材料为Ø100 mm的TC21 钛合金棒料。TC21 钛合金采用准β 锻造+双重退火的热处理工艺,锻件组织为网篮结构。加工材料的金相组织见图5,其化学成分和主要性能见表1、2[11]。

图5 TC21钛合金的金相组织(1 050X)

表1 试验材料的化学成分(质量百分比)

表2 TC21 钛合金的主要物理和力学性能

测量仪器为表面粗糙度:Mahr M1 便携式粗糙度仪;刀具磨损状态和金相显微组织:KH-7700 三维视频显微系统;显微硬度:HXS-1 000 A数显显微硬度计。

2.2 车铣加工原理

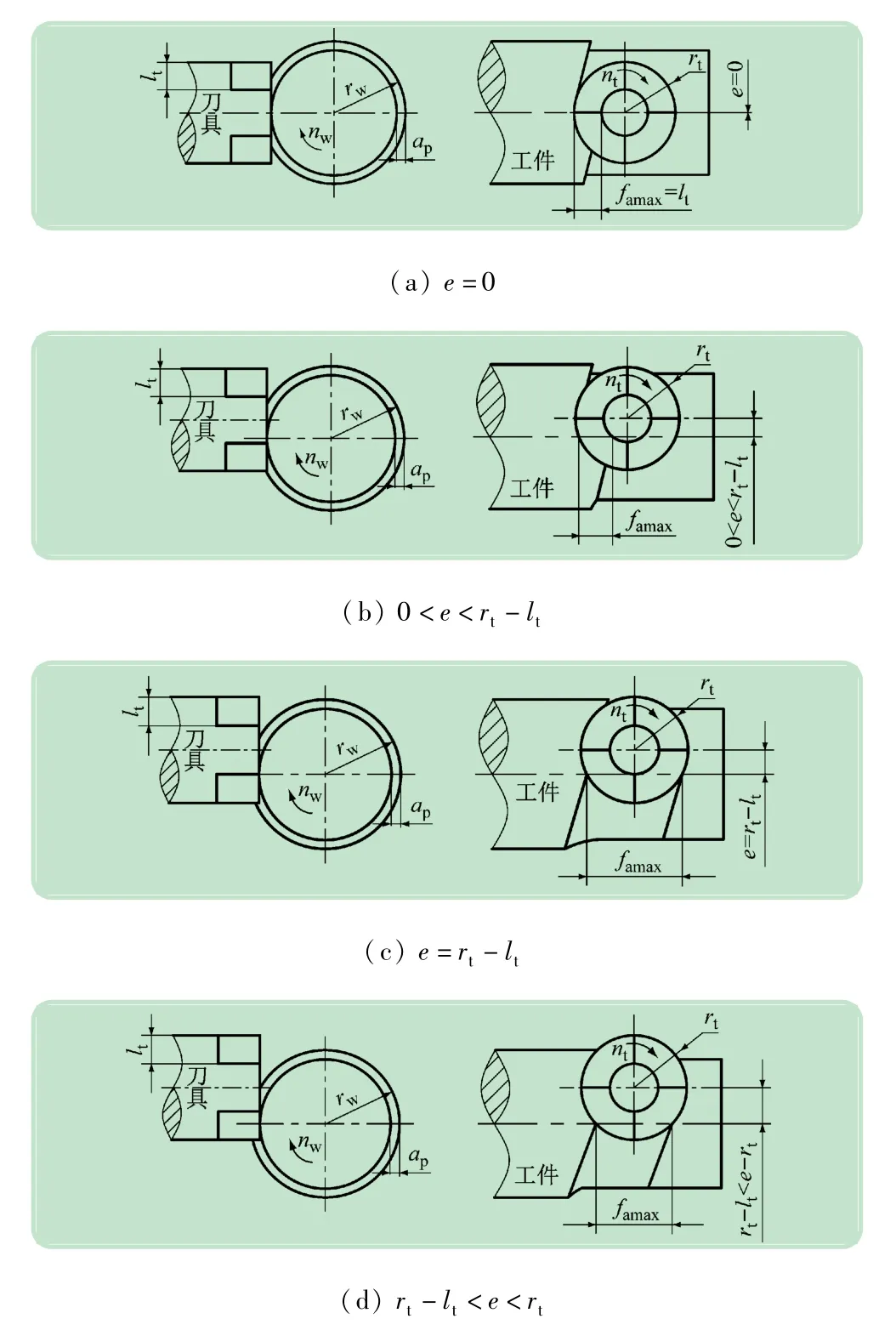

车铣加工分为轴向、正切和正交车铣3 种方式,由于时间受限,所以本课程只对学生讲解最为常用的正交车铣加工原理。正交车铣加工用的铣刀底刃是直线,铣刀和工件的中心线相互垂直,铣刀与工件常见的4 种偏心关系如图6 所示,图中rw为工件半径,rt为刀具半径,lt为刀刃宽度,nw为工件转速,nt为刀具转速,ap为切削深度,e为偏心距。其对应的铣刀最大轴向进给量famax分别如下式所示:

通过以上偏心量e与最大轴向进给量famax关系的分析可知,在其他条件相同的情况下,当偏心=rt-lt时,可采用的famax为最大值,即获得的加工效率最大。在采用正交车铣进行工件精加工时,须遵守以上偏心量e 与最大轴向进给量famax的关系规则,否则会出现类似于螺纹加工的情况,从而无法保证合格的加工表面质量。

TC21 车削在湿切条件下加工,加工参数事先由指导教师根据单因素试验法得到合理加工参数,如表3所示。实际加工时,精加工余量一般不超过0.5 mm,结合上述公式制定正交车铣加工的加工参数如表4所示。

图6 偏心量与最大进给量的关系示意图(正交车铣)

表3 车削加工参数

表4 正交车铣加工参数

2.3 实训步骤

在整个实训过程中,每台车床和车铣复合加工中心各配备1 名教师。已参加过车床操作的学生3 或4人1 组,依次在车床和车铣复合加工中心上分别进行车削和车铣加工操作。具体实训过程如下:①由指导教师对车铣加工原理和工艺过程进行讲解,重点介绍车铣加工切削参数的选择原则(以正交车铣加工为例);②指导教师对车铣复合加工中心操作过程和编程事项进行讲解和演示;③学生分别对TC21 进行车削和车铣加工操作,相应的切削参数由指导教师给定;④加工后的样件分别进行以下内容的测量:加工效率、刀具磨损情况和加工表面完整性(表面粗糙度、表层金相组织和加工硬化),测量仪器的操作过程和规范先由指导教师演示。

在整个实训过程中,学生如有问题可随时请教教师,但学生以主动式和探讨式学习为主,互相讨论、分析和学习,指导教师主要负责安全和突发事件的处理,不主动参与学生的指导。

2.4 实训结果讨论和分析

实训中每个学生都要参与TC21 钛合金的车削和车铣加工,并通过测量数据结果对TC21 这种难加工材料在车削和车铣加工中的加工性能进行讨论和分析。在这一过程,学生会主动问一些问题,如:车铣加工的运动规律和切削参数选择的依据?为什么车削和车铣加工的切屑不一样?为什么车铣加工表面粗糙度值相对较小?为什么车铣加工表面硬化小?为什么车铣比车削的加工效率高?此类问题的提出和解答,有效提高了学生的学习兴趣,调动了学生的学习积极性,加深了其对工程训练、数控技术、机械制造技术基础、特种与精密加工技术等课程理论知识的理解。同时,通过传统加工机床和先进加工机床的操作对比,使学生对两类机床的特点有了进一步理解,并且通过对各种机床、测量仪器的操作,提高了学生的实践动手能力。

最后,指导教师会布置一些思考题和作业检验学生的学习效果。如:难加工材料为什么难加工,体现在哪些方面?车铣加工相对于车削和铣削为什么具有优势?

上述在实训过程中不断提出的问题和解答,不仅激发了学生主动学习的求知欲,而且培养和锻炼了学生综合运用所学专业理论和技能、独立工作的能力,有利于开发学生的创造能力和团队协作精神,效果很好。学生实训过程中的部分结果如图7~9 所示。

图7 TC21车铣和车削加工的刀具耐用度和材料去除率

图8 正交车铣TC21的已加工表面显微硬度

图9 TC21已加工表面的金相显微组织

3 结语

通过实施车铣加工课程的实训改革,学生的学习兴趣大增,教学质量的提高主要体现在以下几点:

(1)通过对车铣加工和传统车削加工的对比和分析,有助于加深学生对传统加工方式的理解,也有助于学生了解相关先进制造技术及行业发展动态。

(2)通过实训过程中学生的自主学习,自发提出问题和解答,激发了学生主动学习的求知欲,培养和锻炼了学生综合运用所学专业理论和技能、独立工作的能力,有利于开发学生的创造能力和团队协作精神。

(3)通过对先进设备和仪器的操作和实践,锻炼了学生的操作能力,有助于培养适合企业实际需求,也为学生后续各课程的试验或者研究生学习打下了一定的实践基础。