面向伺服应用的计算机控制实验平台的设计

2020-12-11程国扬胡金高

程国扬,胡金高

(福州大学电气工程与自动化学院,福州 350108)

0 引言

教育部推动的新工科建设,强调理论与实践相结合、培养学生的创业、创新能力[1-5]。工程教育认证体系也对培养学生的综合实践能力和解决复杂工程问题的能力提出了相应的要求[6-7]。在大学工科教育中,通过综合实验环节来培养学生的动手实践技能和科研创新能力,已成为一种共识。各种实践、实训平台、半实物仿真平台被引入到专业课的教学中[8-11],为培养新时期的合格工程人才发挥了积极作用。

在本科专业中,自动化专业的地位有些特殊,因为它与国家近期推行的中国智造、人工智能、大数据等发展规划有较为密切的关系。比如《中国制造2025》提出要“推进制造过程智能化”“促进制造工艺的仿真优化、数字化控制、状态信息实时监测和自适应控制”[12]。这表明智能制造的基础是生产过程或制造环节的自动化,即工业自动化。这对自动化专业是个机遇,也是个挑战,因为它对自动化专业的人才素质和培养方式提出新要求[13]。在自动化本科的专业培养体系中,通常在4 年级第1 学期开设《计算机控制技术》课,它是引导学生从控制理论走向控制工程(应用)的桥梁。这门课不但涉及计算机控制系统的实现基础(输入输出接口模块、通信方式、实时编程方法),而且还介绍各种数字控制器的设计方法,包括PID 控制及其改进型(抗饱和、滤波等),基于状态空间模型的控制律设计[14]、以及参数辨识等先进技术[15]。

由于PID控制器的结构简单和对系统模型的不依赖性,目前它在工业控制中得到广泛应用。PID 虽然好用,但难以得到好性能。这一特点学生们在课程安排的PID控制仿真研究中已有所体会:一个经过仔细设计和整定参数的PID 控制器,当系统给定或负载扰动不同时,其瞬态性能将出现明显的偏差,即缺乏性能鲁棒性。在工业应用中,控制性能的缺陷,意味着生产效率的损失。

基于模型的控制技术(Model-Based Control,MBC)是现代控制理论中的重要成果,能实现控制系统的快速性、平稳性和精确性。MBC 的设计和实现过程较复杂,即它的应用门槛较高。以状态空间设计方法为例,要建立系统的离散状态空间模型(采用零阶保持器),根据性能指标确定期望的极点位置、通过极点配置方法确定状态反馈阵;如果需要跟踪一个给定目标(伺服控制)则要把给定信号引入控制律并确定前馈系数;根据需要设计全阶或降阶状态观测器;如果系统带有扰动则还要考虑扰动抑制措施,比如采用积分项进行状态增广反馈,或者通过扩展状态观测器进行前馈补偿。为帮助学生掌握这种设计方法,课程安排了仿真研究环节。学生们利用Matlab 的控制工具箱(Control Toolbox)来支持设计过程,最后通过Simulink完成仿真测试,对这种控制设计方法的可行性有了初步认识。但这种复杂(相对于PID)的控制器如何应用在真实的被控对象以及它能否取得好的控制性能,学生们仍旧没有信心。

为在真实系统上展示状态空间方法的优势,选取了工业自动化与智能制造环境中的伺服系统作为被控对象。这类系统通常采用电动机作为驱动装置,进行点对点运动控制,要求机器设备的运动部件快速平稳且准确地进入预定的目标区域[16]。常规的控制器设计流程是根据系统模型(通过机理建模或系统辨识得到)计算控制律中各增益参数或矩阵的具体值,通过恰当的开发平台对控制律进行编程实现,现场测试如果发现性能不理想则重新设计控制律。这个过程可能需要多次迭代,特别在对象模型带有较大不确定性的情况下。为方便应用编程和性能调试,针对典型系统的离散时域状态空间模型,本文采用闭环极点阻尼系数和自然频率等作为设计参数,推导出全参数化的伺服控制律。随后通过代码调制器(Code Composer

Studio,CCS)在TMS320F28335DSC 上实现,搭建一个电动机位置伺服控制实验平台,用于计算机控制课程的实验演示和探索性实验研究,取得了较好的教学效果。

1 控制律的参数化设计

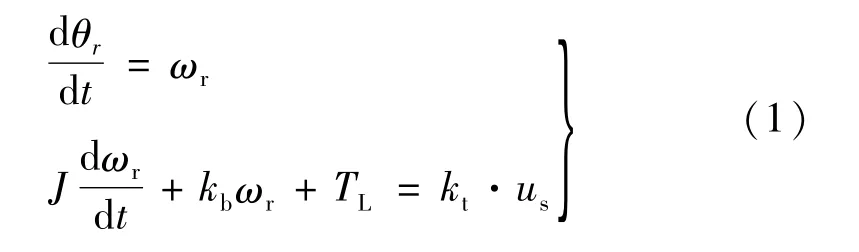

工业伺服系统通常采用电动机作为驱动机构,其内部电流环的特性随电动机种类不同而有所差异,但其外部的机械运动子系统可以用如下的方程统一表征:

式中:θr为机械转角;ωr为机械角速度;TL为负载转矩;J为电动机的转动惯量;kb为速度阻尼系数;kt为电磁转矩系数;us为用于产生转矩的激励(电压、电流)。

式(1)可以转化为标准的状态空间模型:

式中:Umax为控制量的饱和限幅值;sign(·)为标准的符号函数。

为设计数字控制器,把连续时间模型(2)按采样周期Ts进行基于零阶保持器的离散化,得到对应的离散时间状态空间模型:

为让输出量y能在扰动的情况下精确地跟踪定点目标r,设计如下带扰动补偿的线性伺服控制律:

式中:F:=[f1f2]为状态反馈增益矩阵;fr和fd分别为给定和扰动的前馈增益系数。若选择闭环系统的一对主导极点的阻尼系数ζ∈(0,1]和自然频率ω >0,则期望的离散域闭环极点为,则期望的特征方程为:

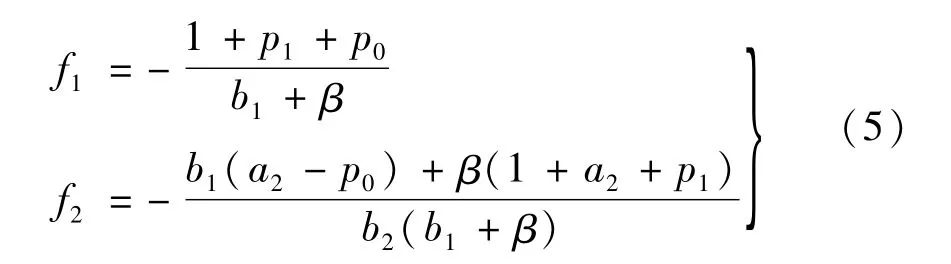

把上述期望特征方程与闭环系统特征方程|zI-(A+BF)|=0 相匹配(其中I表示单位阵),最终可解得[16]:

式中,β =a1b2-a2b1。

前馈增益fr应使得闭环系统从给定r 到输出量y的离散传递函数Hr(z)=C[zI-A-BF]-1Bfr具有单位稳态增益,即保证Hr(1)=1,从而可求得:

扰动补偿系数fd的取值范围为[0,1]。当fd=0,表示对扰动不加补偿;fd=1 则对扰动进行完全补偿,有利于提高稳态精度,但由于模型不确定和测量噪声的影响,控制系统的鲁棒性可能变差。

控制律式(4)用到了未量测速度和未知扰动信号,它们的值可通过状态观测器来提供。假设d 是分段阶跃或慢变化的,即:d(k +1)=d(k),把它结合到对象模型式(3)中,得到增广模型:

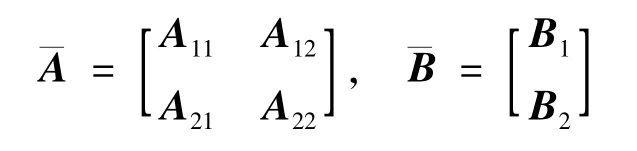

由于x1就是输出量y(可量测),这里仅需估计状态x2(即速度)和扰动d的值,因此可采用降阶(2 阶)状态观测器。把增广矩阵按照状态量x1和的维度进行分块:

选择一个增益矩阵L,使得A22+LA12的一对特征值(观测器的极点)具有阻尼系数ζ0和自然频率ω0,即其对应的离散域特征方程为:

式中:η为观测器内部状态分别为x2和d的估计值。把观测器提供的估计值代入控制律(4),得到最终的数字化伺服控制律为:

上述控制律采用参数化设计,在系统模型参数已知的条件下,通过选择闭环主导极点的阻尼系数ζ∈(0,1]和自然频率ω >0,以及观测器极点(非主导极点)的阻尼系数ζ0和自然频率ω0,按照推导出的计算公式即可求得控制律所需的各增益矩阵(系数)。扰动补偿系数fd∈[0,1]可用于在控制系统的稳态精度和鲁棒性之间进行折中。这种参数化控制律不是针对某个特定系统而设计,而是给出了同一类系统的控制律通用设计方案,这对应用推广非常有利,而且可以在实验中进行在线参数整定和性能调优。

2 实验平台的建设

采用TMS320F28335DSC 作为控制的主芯片,利用CCS软件系统对上述控制算法进行编程,搭建一个直流电动机伺服系统的计算机控制半实物仿真实验平台(Hardware-in-loop Testbed)。实验所用的伺服电动机型号为Pittman9393A006-R8,其额定电压为12 V,带有500 线的双路正交光电编码器,提供转角位置反馈信息。伺服系统采用基于L298N 的功率驱动模块和12V稳压直流电源。伺服电动机的双路正交脉冲信号由DSC的eQEP模块进行解码处理,计算出角位置;位置控制器输出的控制量转换为对应占空比的PWM 信号,去驱动L298N的功率开关。整个伺服系统的配置如图1 所示。

图1 计算机控制实验平台的结构示意图

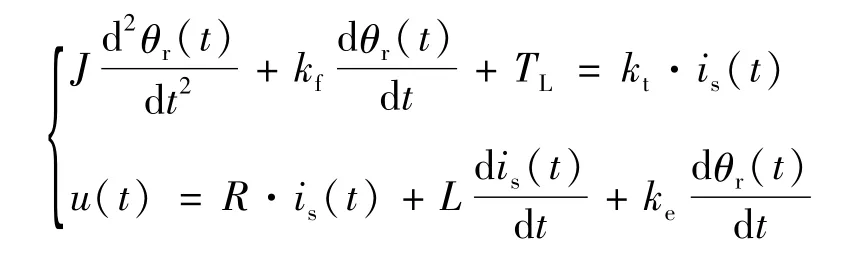

这里的被控对象是永磁直流伺服电动机,根据物理定律,其动态数学模型为:

其中:kf为黏性摩擦系数;u(t)、is(t)分别是输入电压和电枢电流;R、L分别为电枢的电阻和电感;ke为反电动势系数。由于电路响应的速度通常比机械子系统的响应快得多,因此可忽略电路响应的瞬态过程,从而得到如下简化的模型:

以上模型可转化为式(2)的连续域状态空间模型,则式(2)中:b =kt/(JR);a =-(kfR +ktke)/(JR);d =-RTL/kt;控制输入量是电枢电压u(t),系统输出量是转角位置θr。采用上节设计的控制器来进行位置伺服控制。注意到模型(3)中的函数sat(u)的饱和限幅值为Umax=12 V。由于系统的惯量J和其他参数的准确值未知,无法直接按公式计算得到模型参数a 和b,所以需采用系统辨识的方法,确定模型参数值为:b =260,a =-10。为实现数字化控制,选取离散采样周期为Ts=1 ms,而PWM调制频率为5 kHz。

为便于实验的连续进行,把位置目标信号r 设置为方波信号(其周期可设定),使得电动机在控制律作用下进行正反向往复运动;在方波的每个上升沿和下降沿(即位置目标发生跳变时)让控制程序重新计算控制器增益矩阵,这样就可以在线整定控制律的可调参数来改善控制性能。系统的程序流程如图2 所示,其中控制律放在定时中断子程序中执行。

图2 实验平台的程序流程图

3 实验平台的应用测试

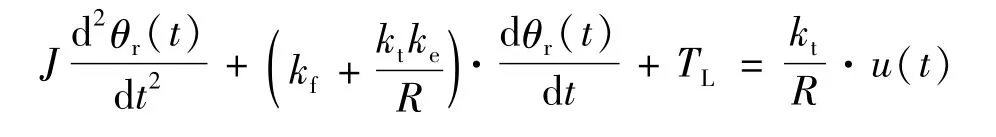

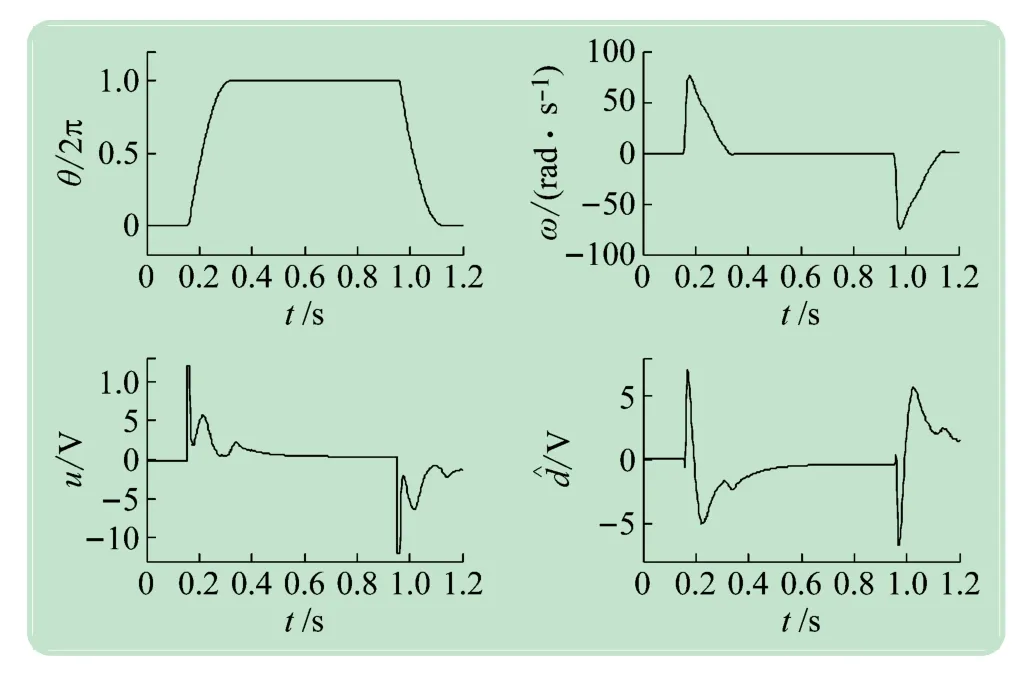

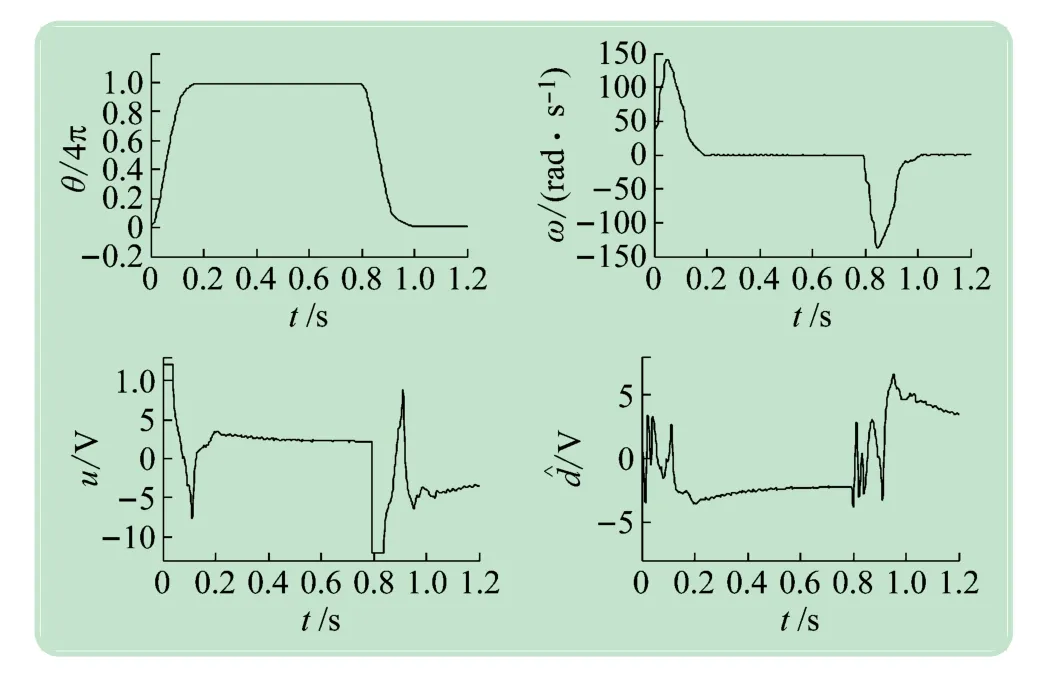

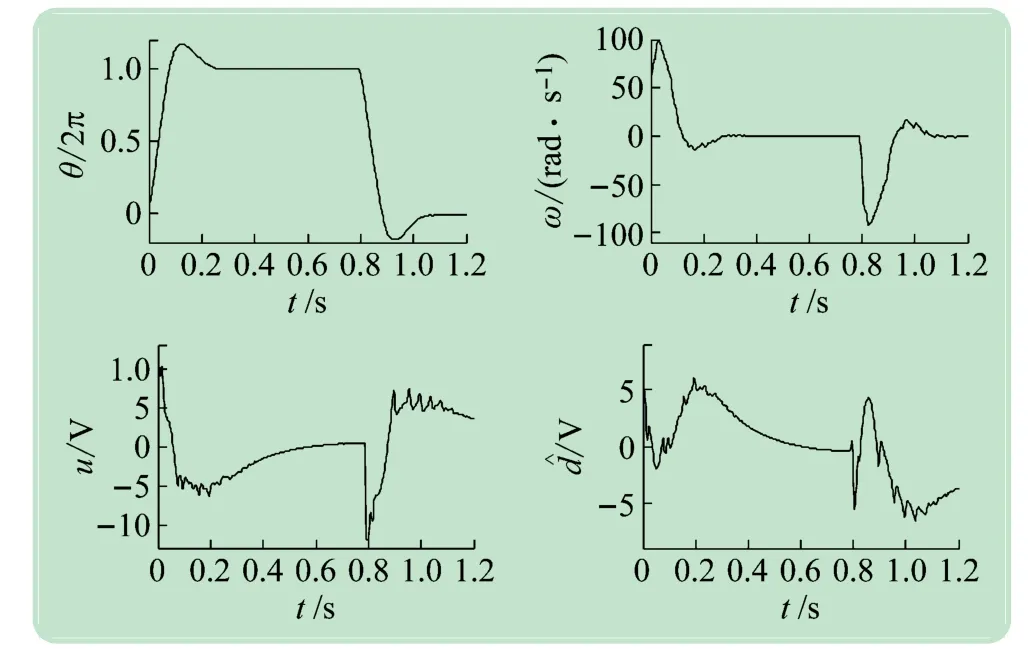

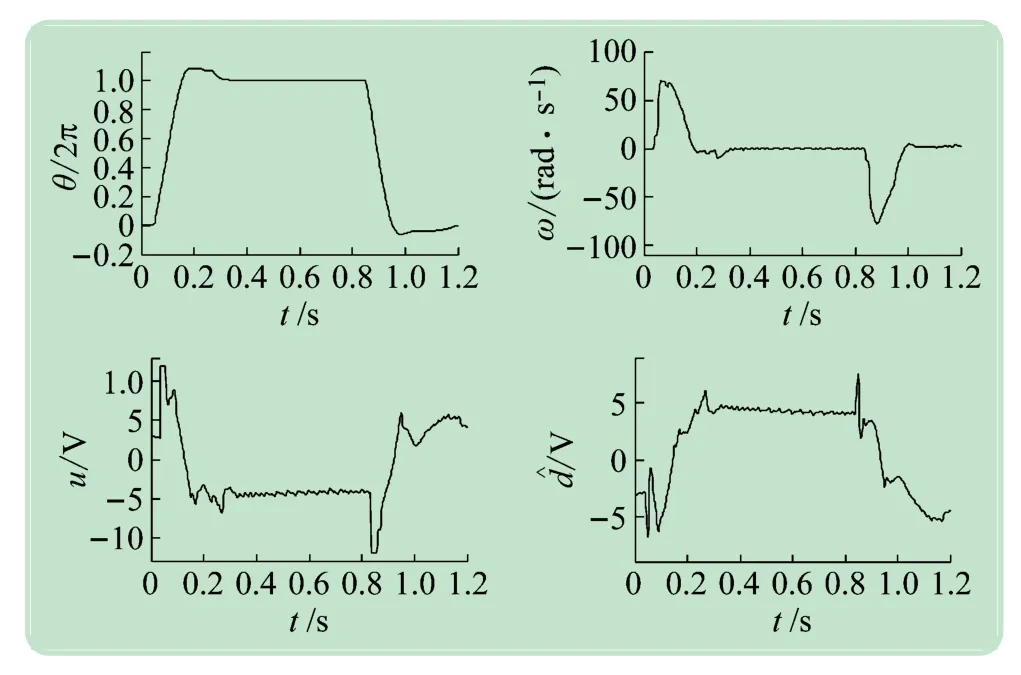

根据期望的伺服带宽选择ω =30 rad/s,选取ζ =0.8 使输出响应的超调量较低,观测器极点配置为非主导极点,选择ζ0=0.707,自然角频率ω0=100 rad/s(控制极点自然频率的2 倍以上)。控制律参数和目标位置等都可以通过CCS的数据观察窗进行修改,实验曲线则可在图形窗中显示(见图3)。实验数据也能转存为Matlab 数据文件以便进一步处理和绘图。图4、5 分别给出了目标角位移2π和4π 的实验曲线图,图中显示了电动机转角θr(rad)、转速ωr(rad/s,估计值)、控制电压u(V)和扰动d(V,估计值)。此时的扰动补偿系数为fd=0.9。由图4、5 可见,控制系统实现了平稳且较准确的控制,稳态误差可忽略。此时若继续增大fd之值到1,系统性能反而有所恶化,因为系统对测量噪声变得敏感起来。所以fd=0.9 是对控制精度和鲁棒性的一个合理折中,将在后续的实验中沿用(除非另有说明)。图6 给出了未补偿扰动(fd=0)时的实验结果,系统出现了明显的跟踪误差。虽然实验电动机未带负载,但摩擦效应和模型不确定性等因素将构成扰动,导致稳态误差。图7 给出了主导极点阻尼改为0.5 的实验结果,系统出现了超调(约17%),瞬态性能恶化。图8 则是主导极点自然频率(相当于控制器带宽)降为25 rad/s的结果,系统的位置响应的确变慢了。图9 展示了观测器极点自然频率(观测器带宽)降为60 rad/s时的实验结果,这时系统的控制性能无明显变化,但由于观测器带宽降低了,对噪声有更好的滤波效果,实验曲线变得更平滑一些。图10 所示为观测器极点阻尼变为1 时的实验结果,系统的控制性能仍旧保持在满意状态。由此验证,观测器极点作为非主导极点,其参数(阻尼和自然频率)可以在较大范围内取值。以上实验对控制律的可调参数进行整定,观察其效果。其实还可以在线修改模型参数,观察模型摄动时的控制性能,如图11所示的模型参数b =340 时的实验结果:由于扰动补偿的作用,系统在参数摄动30%时仍能实现准确的控制。如果对模型参数进行在线辨识,则可以构建一个自校正伺服控制系统。

图3 CCS实时控制操作界面

图4 目标角位移2π时实验结果

图5 目标角位移4π时实验结果

图6 目标角位移2π且未补偿扰动时实验结果

图7 目标角位移2π且主导极点阻尼为0.5时实验结果

图8 目标角位移2π且控制器带宽降为25 rad/s时实验结果

图9 目标角位移2π且观测器带宽降为60 rad/s时实验结果

图10 目标角位移2π且观测器极点阻尼为1时实验结果

图11 目标角位移2π且模型参数b =340时实验结果

4 结语

本文介绍了自动化本科专业的一个综合实践教学平台。该平台融合了《计算机控制技术》《运动控制系统》和《DSP原理及应用》等多门课程的专业知识。它针对典型的电动机位置伺服系统,利用离散时域状态空间模型,设计了全参数化的数字控制律,揭示了控制律矩阵与可调参数和模型参数之间的依赖关系,利用CCS软件进行算法编程和实验操作实时整定控制律的可调参数,提高了实验效率。学生通过这个平台的实训,不但学到了控制设计方法,也学会了实时控制编程方法和实验调试手段。该半实物仿真实验平台的硬件成本低廉,可以做到学生每人一套;它不但可用于教师的课堂实验演示,也可用于学生的探索型实验研究,比如研究扰动补偿、系统带宽的影响以及鲁棒性问题,帮助学生建立对先进控制技术的信心。由于控制律是针对通用伺服系统模型而设计的,它适用于各类电动机,包括交流伺服电动机。此实验平台也将用于自动化本科的另一门专业课《运动控制》。控制律中各参数值需要依赖人工设置。下一步,将开发在线参数辨识算法和控制性能优化算法,实现自校正伺服控制。这种自校正伺服控制系统不但能用于大学的实验教学,而且能快速部署到工业伺服应用系统。