一种温控静压头装置的优化设计

2020-12-11杨天民谢晓璐张加宏冒晓莉周炳宇

杨天民,谢晓璐,张加宏,b,冒晓莉,王 银,周炳宇

(南京信息工程大学a.电子与信息工程学院;b.江苏省大气环境与装备技术协同创新中心,南京 210044)

0 引言

气压是气象观测的要素之一,是分析天气系统的重要因子,气压测量精度影响着天气预报与气象预警的准确性[1-2]。而在近地面自然风影响所带来的气压扰动会导致气压传感器测量产生偏差,降低传感器的测量精度;同时,近地面中低空中的不利环境(雨、灰尘、水汽冻结)均可能影响气压测量结果。因此,研究一款能够防雨防积冰、削弱自然风压功能的静压头装置,具有重要的实际意义和工程价值。为精确测量大气边界层中静态压力的微小波动,Nishiyama等[3]首先提出了一种四片式“QuadDisc”静压头设计方案,并通过风洞实验证明了该装置的可行性。随后,芬兰维萨拉公司推出了基于Nishiyama 设计方案的静压头装置SPH10,最大限度地减少因强风和阵风引起的气压测量误差[4]。配备有防雨水和防结冰装置,维萨拉公司推出的SPH20 静压头保证了在任何环境下气压测量准确性和可靠性[5]。国内相关的研究报道较少,刘笃喜等[6]对用于飞机气压测量的静压管进行CFD 建模仿真,采用正交实验方法对静压管的结构参数进行仿真与优化设计,并根据优化后参数加工实物,进行风洞实验,最终验证了静压效果的可靠性。

本文优化设计了一种带温度控制功能的静压头装置。首先,通过Fluent 仿真探讨了不同结构参数对静压效果的影响,并根据仿真数据对静压头结构参数进行优化设计。然后加工制作了静压头实物并进行风速风向实验,实验结果与模拟仿真结果吻合,验证了静压头装置具有优良的静压特性。最后,考虑到近地面中低空环境温度较低时,雨水冻结形成的冰柱可能导致静压头装置进气口阻塞,从而影响静压效果,本文设计了温度控制系统,并通过温控实验证明其可行性,能够保证静压头装置正常工作。

1 静压头模型与仿真

1.1 系统模型设计与CFD流程

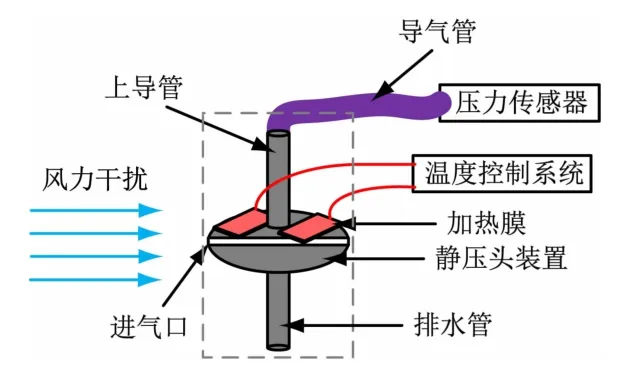

本文设计的一种带温度控制系统的静压头装置示意图如图1 所示。整个测量系统由静压头、压力传感器和温度控制系统组成。气压和自然风引起的气流通过进气口进入静压头,上导管出气口通过导气管连接气压传感器。结合静压头下导管,温度控制系统主要用于防止静压头进气口受雨水或水汽冷凝结冰导致的堵塞情况的发生。

静压头装置模拟仿真利用计算流体动力学(CFD)软件实现,图2 给出其仿真流程图。设置静压头结构参数,通过Pro/E软件对静压头进行三维实体建模[7],进行ICEM网格划分。将网格文件导入Ansys Fluent中进行风速场与气压场仿真模拟。通过后处理提取静压头导管口风速和气压仿真数据,并与实验数据进行对比分析。

图1 基于静压头装置的气压测量系统示意图

图2 基于CFD的静压头装置仿真流程图

1.2 几何建模及网格划分

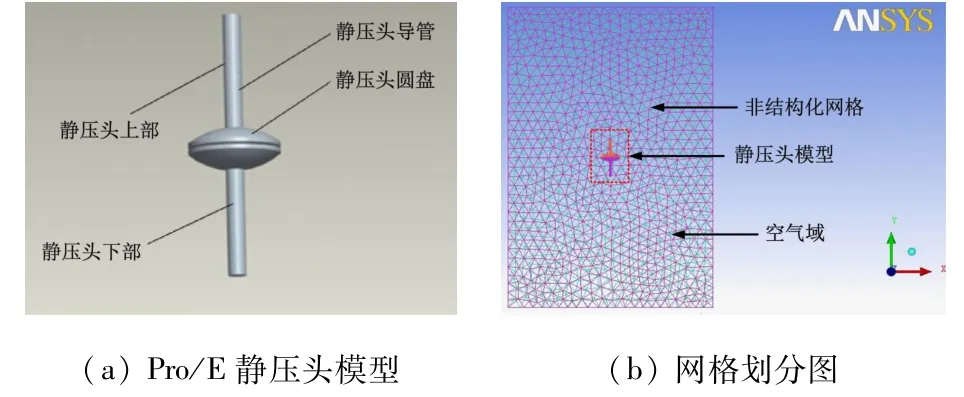

以静压头的圆盘半径r和圆盘高度h作为结构参数变量,采用Pro/E 建立静压头计算模型。r 设定为60,80,100,120 mm;h为23.5,27.5,31.5 mm;静压头导管内外径分别为16 和22 mm,静压头上部分导管长144 mm,下部分导管长120 mm;静压头上下圆盘间距3 mm,作为气压和自然风输入口。静压头上导管口为气压输出口,通过导气管与气压传感器连接。在静压头装置外部建立体积为其50 倍的柱形空气域模型,用于分析静压头在大气中的压力分布情况。整个静压头装置的结构计算模型如图3(a)所示。Pro/E 生成的静压头模型需要经过前处理软件ICEM 网格划分,才能进行Fluent仿真。网格划分的好坏直接决定了模拟仿真的计算精度[8-9],权衡计算量和计算精度,本文采用非结构化四面体网格,可使静压头装置在流体域中拥有更好的适应性。图3(b)是网格划分后的效果图。

图3 几何建模和网格划分效果图

1.3 Fluent仿真及后处理

Fluent仿真计算可靠性强、精度高,在工业设计、航空航天等领域应用广泛[10]。本文选择湍流模型中的标准k-e模型作为仿真模型,仿真速度与压力耦合方法采用SIMPLE算法[11],设置迭代次数为400,实际仿真中在170 步左右即可实现收敛。为获得仿真云图和数据,还需要对仿真结果进行CFD-POST 后处理[12]。

2 CFD仿真结果及分析

2.1 CFD风速仿真

根据维萨拉公司SPH10 静压头的设计经验[4-5],首先选择r =100 mm,h =27.5 mm,海拔高度H =0 km为模型结构参数,进行不同风速下静压头装置的CFD模拟仿真。仿真对比云图由图4 给出,其中设定自然风沿水平方向从左侧进入静压头进气口。

图4 不同风速下静压头仿真云图

由图4(a)不难发现,不同大小的自然风在静压头外部均形成了明显风速,但进入到静压头内部时风速迅速减小。以5 m/s风速为例,静压头进气口与自然风接触面处的风速在1.479~2.218 m/s,而静压头内部风速在0~0.739 m/s,20和40 m/s风速下的情况类似,自然风通过静压头圆盘后风速均已显著衰减,在静压头导管内基本无风速。从图4(b)可知,自然风力在静压头进气口处产生了较为明显的压力干扰。例如,当自然风速为5m/s时,静压头进气口处气压值相比外界待测气压有近1 个数量级的改变,但由于静压头装置的静压效果,静压头导管内部气压与外界待测气压基本一致。20、40 m/s 风速下的情况类似,虽然在进气口处产生了更加明显的压力干扰,但是静压头导管内部气压值稳定,基本没有气压波动,且与外界待测气压基本一致。上述CFD仿真结果表明,初步设计的静压头装置可为气压测量提供较好的静压效果,基本屏蔽风速效应所带来的压力测量误差,已经具有实际应用价值。

2.2 结构参数优化

本文将静压头圆盘进气口和上导管出气口(连接气压传感器处)两处的气压差Δp 作为静压效果的衡量参数,Δp越小,表明静压效果越好;反之,亦然。为了研究静压头结构参数对静压效果的影响,对r 和h进行系统的CFD仿真。设定海拔高度H为0 km,h分别取23.5,27.5,31.5 mm,r 分别取60,80,100,120 mm。CFD 仿真的h 与r 对静压效果的影响如图5所示。

图5 圆盘高度、圆盘半径与导管口气压差的关系曲线

由图5(a)~(c)可以看出,随着风速不断增大,Δp整体呈现出比较明显的非线性增长趋势,对应的静压效果减弱,这与文献[13]结论吻合,说明静压头装置在屏蔽高速风力干扰方面仍有一定的局限性。从图5(a)~(c)还不难看出,当r 为80 mm 时,Δp 增长趋势相对于其他情况更为平稳,其整体气压差曲线数值小于其他情况,揭示了80 mm可以作为圆盘半径参数的最优解。为了更好地说明这一点,以40 m/s风速时静压效果最差的情况为例,由图5(d)可以发现,当h=27.5 mm时,取不同圆盘半径时,其气压差均为最小或中位数。值得注意的是,当圆盘半径为80 mm 时,不同h条件下的整体最大气压差远小于其他组,且当h为27.5 mm时,最大气压差仅为5.86 Pa。根据以上CFD模拟仿真结果,本文选择r =80 mm,h =27.5 mm作为最终结构参数制作静压头,其拥有最优的静压效果。

2.3 其他因素仿真

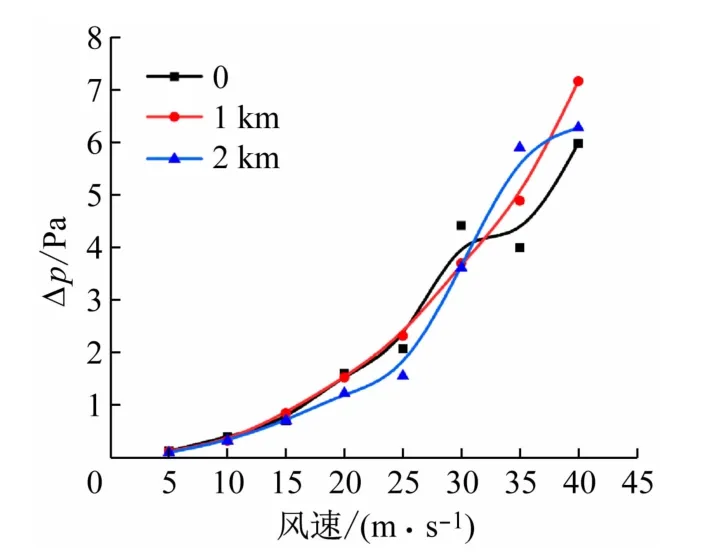

考虑到静压头装置的适用场景是2 km 以内的近地面中低空,本文研究了海拔高度对静压效果的影响。选用最优结构参数(r =80 mm,h =27.5 mm)建模,改变海拔高度(CFD 仿真过程中通过修改空气密度实现)观察静压效果。由图6 可知,在风速30 m/s以内,各海拔高度下风速引起的气压差基本一致,最大偏差在1 Pa以内。当风速大于30 m/s 时,各海拔高度下的气压差变化无明显规律,但最大偏差仍在2 Pa 以内。由此可知,当处于中低速风力范围时,海拔高度对静压头静压效果的影响很小,可忽略不计,但高速风力时海拔对静压效果是否有规律性的影响,还有待后续研究。

图6 不同海拔高度下风速与气压差的关系

本文还研究了不同风向对静压头静压效果的影响。CFD仿真建模参数r =80 mm,h =27.5 mm,H =0 km。如图7(a)所示,仿真风向以静压头下部分导管为起始轴,顺时针方向依次从-60°~60°。

由图7(b)可知,当风向从-60°(60°)依次增加(减小)到0°,静压头导管口气压差均呈现出先减小再增大的趋势,气压差变化规律以0°为中心对称分布。当风向为0°时,不同风速下导管口气压差最大,当风向为±45°时,导管口气压差则最小。但从整体来看,在20 m/s风速范围内,气压差随风向变化较为平坦,无较大偏差。而近地面中低空风速一般在20 m/s 以内[14],因此风向的变化对气压测量的影响基本可以忽略。

图7 不同风向角度示意图和相应的CFD仿真结果

3 实验测试与分析

3.1 风速静压实验

本文采用r =80 mm,h =27.5 mm 的最优结构尺参数,利用云工厂3D 打印技术加工静压头并开展相关测试验证实验[15]。图8(a)为加工完成的静压头装置实物及搭建的实验平台。静压头呈上下对称结构,上下圆盘间隔3 mm,圆盘内部有圆柱形钢丝网防止杂质灰尘堵塞进气口通道。静压头上导管通过导气管连接维萨拉TB330 压力测量仪,通过吹风机给静压头进气口施加不同大小和方向的风力,可在压力测量仪上实时显示上部导管口的气压值,同时使用希玛AT816风速测量仪(±5%的风速误差)记录当前静压头进气口风速,该实验平台可以验证不同风速和风向下的静压效果。

图8 静压头实验平台及实验测试结果

由于实验条件限制,本文仅对风速为0、5、12 m/s的情况开展了实验。从图8(b)可知,无静压头情况下,风速为0 m/s时压力值为1 025.80 hPa,风速为5 m/s时压力值为1 026.50 hPa,相比0 m/s 风速时有70 Pa的气压波动,风速为12 m/s 时压力为1 027.50 hPa,相比0 m/s 风速时有170 Pa 的变化。可见在风速干扰下,压力确实会产生突变,这会影响气压测量精度。而当连接了静压头装置后,不同风速下压力输出曲线则较为平坦,无明显突变,相比于0 m/s风速时情况,5 m/s风速时的气压变化波动约6 Pa,12 m/s风速时气压波动范围约12 Pa。由此可见,本文设计的静压头装置能够较好地消弱风力带来的气压测量干扰,静压效果明显。

3.2 风向静压实验

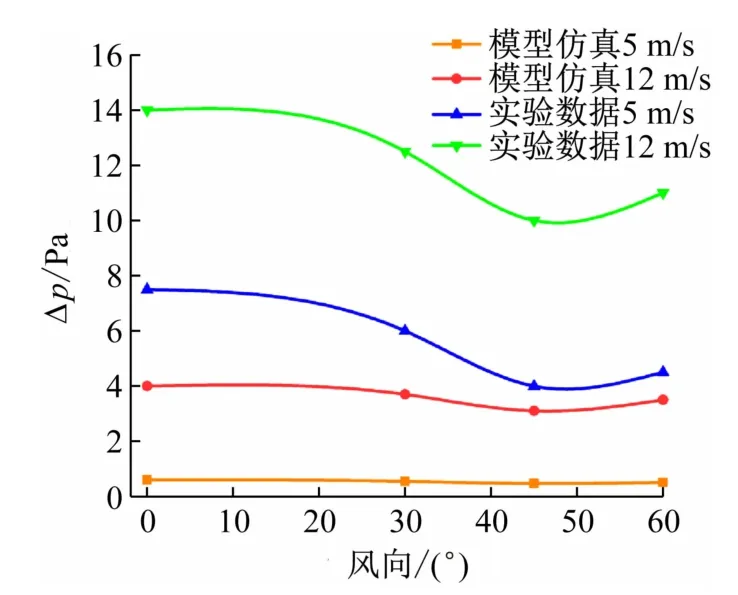

本文只对0°以上风向进行实验,如图9 所示,以低风速5m/s 为例,风向为0°时,所测气压值为1 021.70 hPa;风向为30°时,气压值减小至1 021.68 hPa;风向为45°时,气压值约为1 021.66 hPa;风向为60°时,气压值上升至1 021.67 hPa。一方面,由测量结果可见气压变化微小,反映静压头静压效果好;另一方面,随风向角增大呈现轻微的先减小后增大的变化规律与图7(b)所示的CFD 仿真结果基本一致,验证了CFD模拟仿真的准确性和可靠性。

除了测试静压头装置垂直方向的风向外,本文还考虑了静压头水平方向进气口角度对压力的影响。选取圆盘进气口边缘一点作为0°起始测试点,沿顺时针方向以90°间隔依次增加,共4 个测试点,示意图如图10(a)所示。

依次对每个进气口测试点施加5 m/s 的风力,持续3 min,随后停止2 min 使压力值恢复正常,实验测量结果由图10(b)给出。从图中不难发现,随着进气口角度变化,输出压力值没有明显波动(约10 Pa),可见进气口角度变化对静压头的静压效果影响基本可以忽略。

图9 不同风向角度实验结果示意图

图10 不同进气口测试点示意图及相应的实验测试结果

3.3 CFD仿真与实验对比

为了验证仿真结果的可靠性,将CFD仿真数据与实验测量数据进行对比。由于压力测量仪的初始输出值随环境改变而存在差异,因此本文统一使用减去初始值的压差值来对比分析,从而降低环境因素所带来的影响。表1 为风速静压对比数据,表2 为风向静压对比数据。

表1 静压头风速静压仿真数据与实验数据

表2 不同风向角度CFD仿真与实验结果对比

从表1 和表2 可知,实验结果与仿真结果有偏差,这是由于实际测量环境相对复杂,而仿真的是理想环境,因此存在几Pa的误差可以理解。虽然有一定程度的偏差,但相比于无静压头装置时的气压差,其数值少了一个数量级,可见静压效果还是明显的。从图11 可以发现,虽然仿真数据与实验数据有几Pa 偏差,但仿真曲线变化情况还是较好地表征了实验结果的变化规律,验证了流体动力学模拟仿真的可行性。

图11 风向静压仿真与实验结果对比图

4 温度控制

由于静压头装置工作在近地面中低空,环境温度相对较低,为了防止空中水汽或雨水在静压头圆盘表面冷凝成水柱,堵塞进气口影响气压准确测量,本文设计了一套温度控制系统以确保静压头装置在寒冷条件下平稳可靠地运行[16-17]。

温度控制系统以STM32F407 为主控芯片,温度采集选用DS18B20 温度传感器,加热片驱动选用DRV8840 电动机驱动芯片[18],加热片选用聚酰亚胺加热膜并贴合在静压头圆盘表面。整个温度控制系统实物及实验平台如图12 所示。STM32F407 单片机基于增量式PID 控制算法输出PWM 波驱动加热膜[19-20],对静压头进行恒温控制,目标温度为10 ℃。

图12 带温度控制的静压头装置及温度箱

对带温度控制系统的静压头装置进行温度箱测试实验,温度箱采用中科赛凌公司生产的高低温试验箱,模拟实现不同的环境温度。温度控制系统采用PID算法加热静压头表面并进而维持在10 ℃恒定温度,每隔10 s读取一次温度传感器当前温度值。从图13 可以看出,在-20~0 ℃的低温下,温度控制系统都可以较好地对静压头进行恒温控制,最差情况下(环境温度为-20℃),190 s左右即可达到恒温效果。

图13 静压头表面温度随时间变化关系

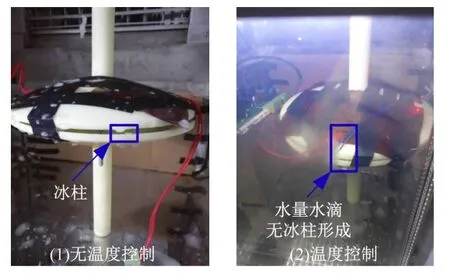

从图14 发现,在-20℃环境温度下,无温度控制时静压头表面凝集水滴并在进气口结冰,形成了明显的冰柱,进而影响进气通道,这无疑会降低静压头的静压效果;而当开启温度控制系统后静压头在-20℃下只存在少量水滴,无冻结现象,说明本文设计的温度控制系统能够较好地解决静压头在近地面中低空中应用时由于水蒸气或雨水结冰引起的气压测量误差问题。

图14 温度控制实验前后防雨防结冰效果对比

5 结论

本文通过CFD 软件Fluent 对静压头屏蔽风速干扰效果进行模拟仿真,通过不同结构参数的仿真结果优化模型设计,同时探讨了海拔高度、风向角度等因素对静压头的影响。经过仿真数据与实验结果对比,可以得出如下结论:

(1)设计的带温度控制的静压头装置,其测量扰动相比无静压头时,降低至几~十几Pa 不等,说明该装置可以有效减弱自然风力带来的测量干扰,具有较好的静压效果。通过温度箱实验验证了静压头装置在低温寒冷条件下能够正常工作。

(2)静压头结构参数与静压效果呈现非单调关系。静压效果随着圆盘半径的增加先增强后减弱,当r =80 mm时,静压效果最好;圆盘高度与静压效果的关系随着圆盘半径变化而变化,整体来看,h =27.5 mm时取得的静压效果最优。

(3)高速自然风对静压头装置的静压效果有影响,风速越大,静压效果越弱,说明静压头在屏蔽强烈风力干扰方面有一定的局限性。

(4)在中低速风下,不同风向对静压头的静压效果基本无影响。通过模拟仿真可知,在0~2 km 的近地面中低空,风速处于20 m/s以下时,海拔高度对静压效果的影响基本可忽略。

本文的CFD仿真数据与实验数据存在一定差异,最主要的原因在于测试环境不是绝对理想。在结构参数的选择上,从12 个结构模型中选择最佳结构参数有可能还达不到实际最好的静压效果,同时,受限于实验条件,本文没有通过实验验证海拔高度与静压效果的仿真结论,这些还需要后续深入研究。本文基于流体动力学计算研究的静压头装置参数优化及仿真分析结果,对提升近地面中低空的气压测量精度具有一定的参考价值。