QT500-10轮毂断裂原因分析

2020-12-11苏忠亮

苏忠亮

(厦门市产品质量监督检验院,福建 厦门 361004)

车辆轮毂分为前轮毂和后轮毂,是指支撑轮胎的中心装在轴上的金属部件。轮毂的主要作用是与半轴连接,传递旋转动力,驱动车轮,保证车辆的正常行驶[1]。在汽车行驶过程中,轮毂的失效将导致交通事故的发生,严重时会造成人员伤亡和重大经济损失。通过对轮毂进行失效分析,可以找出轮毂失效的原因,提出预防的措施和解决办法,保证轮毂的质量和稳定性[2]。某车辆轮毂在使用不到三个月后发生断裂,为了找出轮毂断裂原因,避免类似事故再发生,本文对该轮毂进行检验和分析。

1 理化检验

1.1 化学成分分析

对该车辆轮毂基体材质进行取样,样品表面用砂轮机进行打磨,使用德国Spark-MAXx LMM14直读光谱仪进行化学成分分析,测试三个位置的成分,取平均值,检测结果见表1,可见该车辆轮毂的化学成分符合质量证明书上对QT500-10球墨铸铁化学成分的规定。

表1 断裂轮毂的化学成分(质量分数)

1.2 硬度分析

依据《金属材料 布氏硬度试验 第1部分:试验方法》(GB/T 231.1-2018),采用莱州华银320HBS-3000数显布氏硬度计进行硬度检测,对断裂轮毂和完好轮毂取样进行检测,分别标识为样品1和样品2,每个样品的不同位置测3个硬度值,测试位置为样品芯部。检测结果显示,样品1三个不同位置的布氏硬度分别为192、188、191,样品2三个不同位置的布氏硬度分别为202、203、205。可见断裂轮毂和完好轮毂的硬度均能满足《球墨铸铁件》(GB/T 1348-2009)对QT500-10规定的要求(170~230),断裂轮毂的硬度略低于完好轮毂。

1.3 拉伸性能分析

在断裂轮毂和完好轮毂上分别截取1根拉伸试验样,标识为样品1和样品2。根据《金属材料 拉伸试验 第1部分:室温试验方法进行检测》(GB/T 228.1-2010),采用长春科新WDW-100微控电子万能试验机进行检测。检测结果显示,样品1的抗拉强度为422 MPa,断后伸长率为5.5%,样品2的抗拉强度为532 MPa,断后伸长率为16.5%,而QT500-10铸铁的抗拉强度应≥500 MPa,断后伸长率应≥10%。可见断裂轮毂试验样的抗拉强度和断后伸长率明显不足,不符合《球墨铸铁件》(GB/T 1348-2009)对QT500-10的拉伸性能的规定。

1.4 金相组织分析

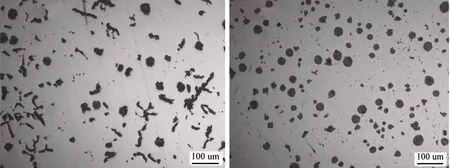

依据《球墨铸铁金相检验》(GB/T 9441-2009),金相视场放大100倍,少量小于2mm的石墨不计数,若石墨大多数小于2mm或者大于12mm时,则可适当放大或缩小倍数,视场内的石墨数一般不少于20颗。在断裂轮毂和完好轮毂上分别制取1个金相试验样,经研磨、抛光后,在徕卡DMIRM金相光学显微镜下观察。如图1所示,断裂轮毂的球化率差,平均球化率为58.2%,球化级别为6级,基体中的石墨难以呈球状分布,导致轮毂的强度和韧性都大大降低。而完好轮毂的基体中石墨很好地呈球状分布,平均球化率为85.3%,球化级别为3级。

(a)断裂轮毂 (b)完好轮毂图1 轮毂的金相显微组织

1.5 断口扫描电镜分析

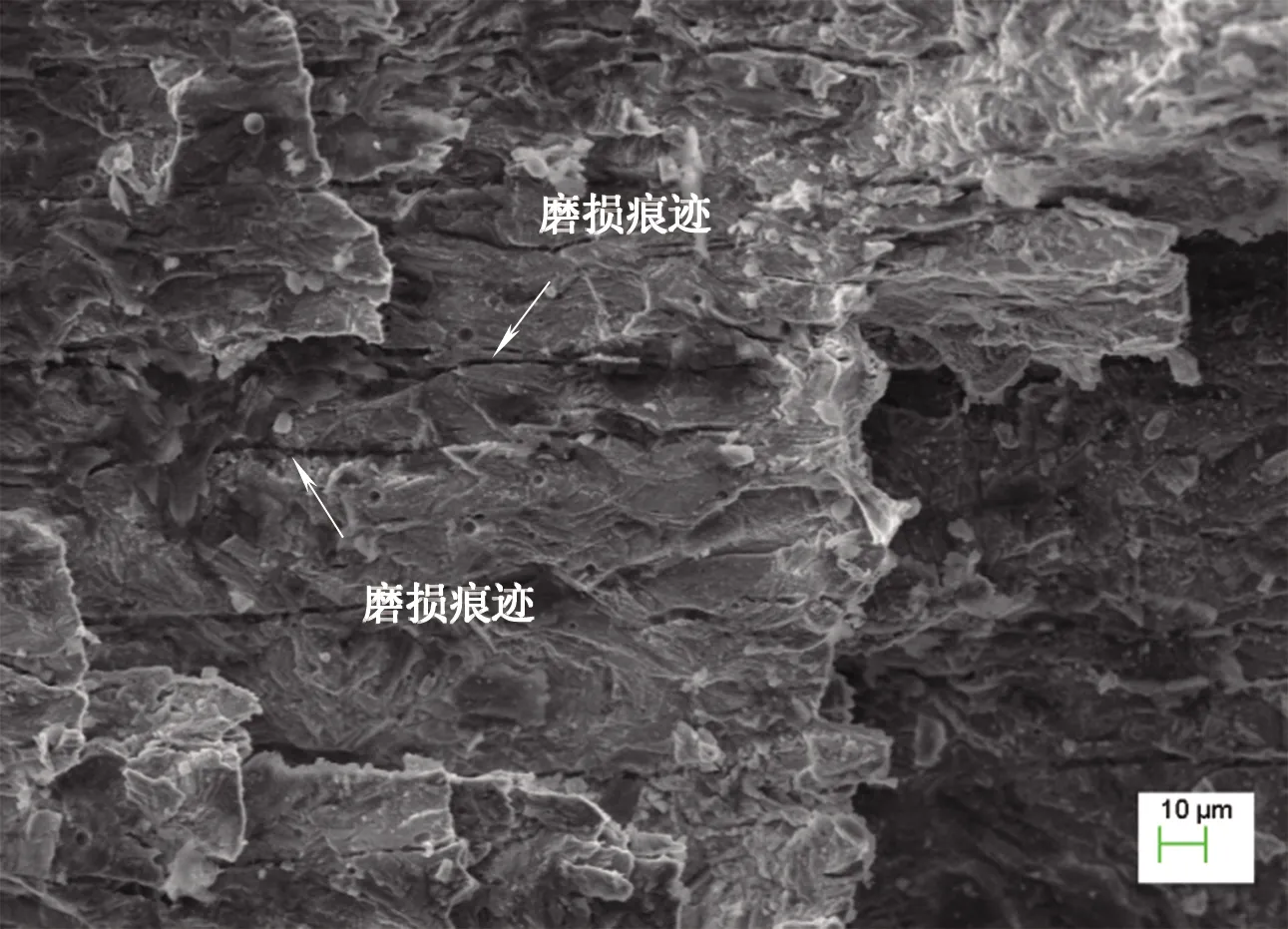

将样品进行超声波清洗后,使用蔡司MA-15扫描电镜观察断裂轮毂的断面形貌,如图2可见,断面表面有多处磨损痕迹存在,为轮毂开裂后仍继续运行造成轮毂开裂截面之间或者开裂面与其他硬质颗粒之间摩擦导致的磨损。

图2 断裂轮毂断面SEM扫描电镜微观组织

2 分析讨论

由化学成分检测结果可知,该断裂轮毂化学成分符合质量证明书上对QT500-10球墨铸铁化学成分的规定,但断裂轮毂的抗拉强度和断后延伸率明显不足,不能满足《球墨铸铁件》(GB/T 1348-2009)对QT500-10拉伸性能的要求,导致轮毂在复杂的高强度工作应力作用下,超过其最大负载而发生断裂。从断裂轮毂的金相显微组织观察可知,由于断裂轮毂的球化率差,平均球化率仅为58.2%,所以造成该轮毂的强度和韧性较低。球墨铸铁是通过球化处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性[3]。该断裂轮毂的的球状石墨较少,蠕状和条状石墨较多,这种石墨分布在基体中,容易割裂基体,减小有效承载面积,加大材料的脆性。轮毂球化率差主要由以下几个原因造成:①P、S等杂质元素会干扰球化过程;②球化剂、孕育剂量不足和球化孕育工艺不当;③控制浇注温度过高。而高的球化率可以将基体的割裂作用降到最小,保证材料的整体稳定性,提高材料的强度和韧性。同时无法呈球状分布的石墨在其尖角处容易发生应力集中,当轮毂受到较大的工作应力时,在应力集中区容易萌生裂纹,再加上蠕状和条状石墨割裂基体强度,造成的裂纹快速扩展,最终发生断裂。

3 结论

造成轮毂断裂的主要原因,一方面是该球墨铸铁球化率不足,石墨割裂基体作用明显,导致有效承载面积减小,加大材料的脆性;另一方面,无法呈球状分布的石墨在其尖角处容易应力集中,当受到较大应力时,容易萌生裂纹,发生断裂。

提高球墨铸铁球化率的措施有以下三点:①控制P、S等杂质元素,减少球化干扰元素;②选择合适的球化剂、孕育剂和球化孕育工艺,可以提高石墨球整度;③选择合适的浇注温度和浇注时间。