大规格高高压螺纹锁紧环式热交换器水压试验浅析

2020-12-11石慧君刘仙君郑维信

石慧君,刘仙君,张 涛,郑维信

(兰州兰石重型装备股份有限公司,甘肃 兰州 730314)

近些年石化行业炼油装置规模不断扩大[1],装置配套的高高压螺纹锁紧环式热交换器规格随之大型化,这对热交换器的制造[2]提出了更高要求。在炼化加氢装置高高压螺纹锁紧环式热交换器制造实践中,厂家一般很难做到按设计图样要求的试验压力进行水压试验,通常的做法是与设计方沟通后降低试验压力进行水压试验。文中以某石化公司委托兰州兰石重型装备股份有限公司(以下简称兰石重装)生产的大规格高高压螺纹锁紧环式热交换器(以下简称螺纹热交换器)为例,介绍水压试验的过程控制[3],分析探讨水压试验的难点和要点[4]。

1 高高压螺纹锁紧环式热交换器概况

1.1 设计参数

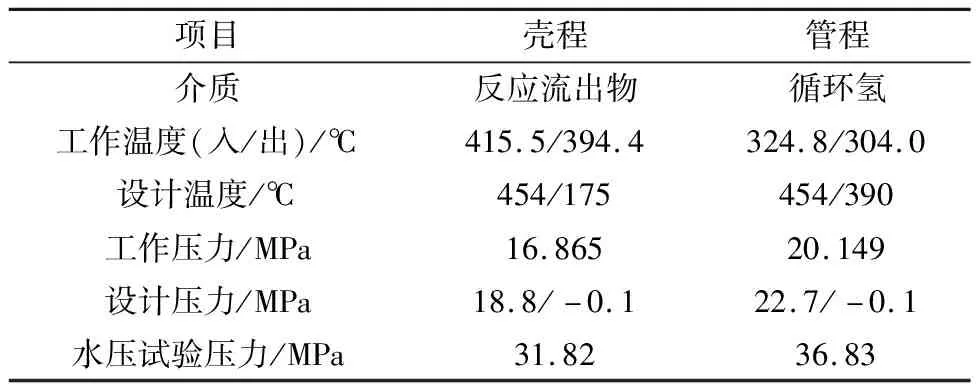

某炼化加氢装置高高压螺纹锁紧环式热交换器规格为Ø1 500 mm,壳程介质为反应流出物,管程介质为循环氢,管板最大设计压差为6.17 MPa,管板最大试验压差为12.44 MPa,管程和壳程的设计条件和要求见表1。表1中水压试验压力指卧式条件下。

表1 螺纹锁紧环式热交换器设计条件和要求

1.2 总体结构

高高压螺纹锁紧环式热交换器[5-6]总体结构见图1。在水压试验时设备易出现问题的部位为设备前端部分,即管箱组装过程的控制,包括内、外螺栓紧固情况直接影响管板两侧密封垫受力是否均匀,密封盘安装过程中的受力,在前期安装过程中密封垫片是否有损伤等[7]。

1.内压圈 2.外压圈 3.固定支座 4.内、外压杆 5.外压紧螺栓 6.内压紧螺栓 7.支架 8.压盖 9.螺纹锁紧环 10.螺塞 11.丝堵 12.密封盘 13.管程侧密封垫片 14.压环 15.内顶压螺栓 16.卡环 17.分层箱隔板 18.壳程侧密封垫片 19.壳体 20.活动支座 21.壳程隔板 22.管束

1.3 管箱结构

高高压螺纹锁紧环式热交换器管箱结构见图2。设备的主体密封分为2大部分,①管程侧的密封。通过螺纹锁紧环上的外圈螺栓压在密封盘及密封垫上完成。②壳程侧的密封。内圈压紧螺栓通过卡环、管箱内套筒压在管束管板及密封垫上来完成,而且可以通过螺纹锁紧环上的内圈压紧螺栓间接施力,在不拆卸管箱内件的情况下解决内部密封。因此,管箱的泄漏主要包括2种情况,①由于螺栓受力不均使垫片各部位受力不一致,从而导致泄漏的产生。②由于管头焊接质量的影响,使管程、壳程发生串漏。

1.内压紧螺栓 2.外压紧螺栓 3.内外顶杆 4.管塞 5.丝堵 6.管程侧密封垫片 7.压环 8.卡环 9.内顶压螺栓 10.管箱内套筒 11.防串漏密封 12.壳程密封垫片 13.筒体 14.管板 15.支架 16.密封盘

2 高高压螺纹锁紧环式热交换器水压试验程序

(1)将管、壳程间密封垫片,管束,分程箱,定位环及分合环等安装好,再将内部螺栓拧紧。

(2)按图样规定的试验差压进行壳程水压试验,检查换热管与管板的焊接接头及管、壳程之间的密封,确保无泄漏。

(3)按照图样要求,将管箱一侧的其余零部件安装到指定位置。

(4)按 GB 150.4—2011《压力容器 第4部分:制造、检验和验收》[7]的规定,在壳程和管程两侧同时充水加压至图样规定的设计压力和试验压力,保压30 min以上,检查管程和壳程。在管、壳程同时试验过程中,管程和壳程的压力差在任何时间内均不得超过图样规定的试验压差。

3 高高压螺纹锁紧环式热交换器水压试验严控工序

3.1 管箱筒体、管板密封面检测及二次精加工

设计图样中要求管箱筒体、管板两侧的密封面应光滑,不得有刻线、划痕等降低强度和影响密封性能的缺陷,管板端面与管束轴线应垂直,其偏差不得超过30′,密封面的平面度允差不超过25 μm。为保证设备的密封可靠性,在管箱筒体组焊并最终退火热处理、管板与换热管焊接胀接完成后,对管箱筒体及管板两侧密封面进行平面度检查。管箱筒体组焊并最终退火热处理完成后,采用落地镗铣床对管箱筒体密封面打表检测(图3)。若检测结果不符合图样要求,需对管箱筒体密封面进行二次加工。

图3 管箱筒体密封面平面度检测

管板与换热管焊接胀接完成后,因管板较薄,管板两侧密封面发生局部轻微变形的概率较大,管板正面采用落地镗铣床进行检测(图4)并加工,而管板背部密封面因结构限制,需采用兰石重装专利技术[8]对管板背部密封面进行二次精加工。

图4 管板平面度检测

3.2 内部螺栓紧固和电动力矩扳手的使用

管束与壳体按要求组装到位后,进行管箱内件的组装,其中内部螺栓的上紧是壳程水压试验的关键。由于此类设备的内部螺栓规格大,安装时受管箱筒体内部结构限制,普通液压扳手已无法将之上紧,只能采用带力矩值显示的新型电动力矩扳手进行紧固[8]。电动力矩扳手控制器见图5。

图5 电动力矩扳手控制器

以规格M56×3×310、上紧力矩9 500 N·m的螺纹热交换器内部螺栓为例,介绍电动力矩扳手的用法和内部螺栓上紧步骤。采用交叉对称分步加载的方式进行上紧,第1步完成约30%的上紧力矩,即按3 000 N·m进行米字型交叉上紧;第2步完成约50%的上紧力矩,即按5 000 N·m进行米字型交叉上紧;第3步完成约70%的上紧力矩,即按7 000 N·m进行米字型交叉上紧;最后一步按100%上紧力矩(9 500 N·m)进行米字型交叉上紧。内部螺栓上紧后严格按水压试验操作规程进行壳程侧水压试验,试验压力12.44 MPa,最终壳程侧水压试验一次合格。

3.3 紧螺纹锁紧环旋进过程尺寸记录

螺纹锁紧环组装前按要求将内套筒、压环及密封盘等装配完成,测量密封盘到管箱筒体端部距离并记录,按图样尺寸(图6)计算出螺纹锁紧环装配到位后螺纹锁紧环到管箱筒体端部的距离并记录。图6中,E=A-B-C-D,计算后E<0表示螺纹锁紧环端面高出管箱筒体端面,E=0表示螺纹锁紧环端面与管箱筒体端面平齐,E>0表示螺纹锁紧环端面低于管箱筒体端面。

图6 密封盘到管箱筒体端部距离图样尺寸

3.4 螺纹锁紧环装配专用工装的使用

采用杠杆加平衡物上紧工装[9]进行螺纹锁紧环的装配,见图7。螺纹锁紧环装配完成后测量螺纹锁紧环到管箱筒体端部的距离,保证螺纹锁紧环装配到位。内、外圈压紧螺栓上紧程序与内部螺栓的相同,采用带力矩值显示的电动力矩扳手严格按交叉对称分步加载的方式进行上紧,内、外圈压紧螺栓上紧后对设备进行最终水压试验,依据水压试验程序进行,两程压差不得超过图样规定的试验压差。

图7 装配螺纹锁紧环专用工装及操作现场

4 水压试验管壳程串漏原因分析及串漏改进措施

4.1 串漏情况介绍

在水压试验过程中,当壳程水压试验合格后,依次组装管箱部件,严格把控各零件的装配要求,组装完毕后进行管、壳程水压试验。在管、壳程同时充水加压的过程中,两侧压力始终趋于相等,而且外部观测并没有渗水现象的发生,由此判定管、壳程之间发生了串漏。

4.2 串漏原因分析

根据设备安装过程的严格控制,各个步骤严密把关,且管程压力值与壳程压力值趋于相等等情况,可以推断水压试验过程中管、壳程之间发生串漏而导致两侧压力达不到设计文件所要求的水压试验数值。

经拆卸管箱内件,检测零部件尺寸及接触面平面度,确认未发现局部变形,制造和装配均符合设计要求。对试压过程进行分析[10],设备壳程单独水压试验时压力为12.44 MPa,设备最终水压试验时压差为5.01 MPa,因此设备管、壳程同时升压过程中壳程侧垫片回弹的速度与升压速度是不同步的。经过研究和分析后认为,这极可能是引发管、壳程之间发生串漏的原因[11]。

4.3 串漏改进措施

基于上述分析和波齿复合垫片的特点,调整水压试验操作。柔性石墨熔点高、自润性好、膨胀系数大,且骨架又为金属,柔性石墨和金属骨架复合后,垫片兼具金属垫片和非金属垫片的特点,因此波齿复合垫片具有更好的密封性能和压缩回弹性能,优异的耐高、低温和耐腐蚀性能,易于适应温度和压力的波动,耐介质腐蚀性及保证密封安全可靠等受力特点[12-13]。因此将水压试验操作改进为,壳程侧水压试验合格之后先将内部螺栓卸载1~2圈,让内部螺栓处于完全松弛状态,然后用对应的60%~70%的力矩值(5 700~6 500 N·m)进行米字型交叉紧固,内部螺栓紧固后再进行螺纹锁紧环等其余零部件的装配。内部螺栓紧固完成后,依据上述的组装顺序及控制要点完成装配。待螺纹锁紧环装配完成后测量螺纹锁紧环到管箱筒体端部的距离,保证螺纹锁紧环装配到位。内、外圈压紧螺栓上紧程序与内部螺栓上紧程序相同,采用带力矩值显示的电动力矩扳手严格按交叉对称分步加载的方式进行上紧,内、外圈压紧螺栓上紧后对设备进行最终(管壳程同时)水压试验。上述改进措施实施后,水压试验一次合格。

5 结语

对大规格高高压螺纹锁紧环式热交换器按照设计图样技术要求进行水压试验技术攻关。通过设备制造阶段对零部件加工要求和装配精度的严格控制[14],对试压过程中垫片受力情况的分析,明确了水压试验过程中发生串漏的原因[15],调整了装配操作,解决了大型高高压螺纹锁紧环式热交换器水压试验过程中管、壳程串漏的难题,为同类设备的制造积累了经验。