海上浮式生产储卸油装置大型液化石油气储罐设计与校核

2020-12-11潘大新陈文峰孙伯娜

潘大新,陈文峰,陈 静,孙伯娜

(海洋石油工程股份有限公司,天津 300452)

南海某海上浮式生产储卸油装置(FPSO)中计划设置液化石油气(LPG)回收系统,为了满足穿梭油轮的往返时间间隔要求,在FPSO上需设置4个700 m3的大型LPG储罐。海上设施使用的LPG储罐一般采用常温高压设计[1],原因是缺少冷却介质,这与LPG运输船储罐的选择类似。不同的是,LPG运输船的储罐一般设在主船体内,位置低且储罐本体受船体外壳的保护,不会受到海浪的直接冲击,在遇到恶劣海况时船也能通过调正航向减小环境影响。而FPSO长期飘浮在固定海域,有台风高发风险,船舱内布满了储油舱和压载舱,LPG储罐只能直接布置在船体主甲板上方高处的模块平台上。所以FPSO与LPG运输船的LPG储罐在设计上存在本质区别,特别是船体运动对储罐的影响,因此FPSO的LPG储罐设计难度要高于LPG运输船上的储罐,不能单纯借鉴。

1 FPSO 大型LPG储罐设计准备

1.1 设计依据分析[2-6]

目前国内外船级社均没有针对FPSO上LPG储罐的设计标准和软件。尽管现有的船舶规范有对海上LPG运输船液货舱的设计标准与方法,但仅适用于安放在船壳内的压力容器,而对独立安放在甲板以上的储罐设计并无规定。根据压力容器的分类,LPG储罐属于三类高压容器,设计可参考现有船舶规范中三类压力容器设计标准和C型独立液舱设计方法[8-9]。

1.2 特殊工况分析[2-6]

FPSO大型LPG储罐在海上环境,尤其是在风浪引起FPSO运动的情况下,储罐内部产生附加的动压力可导致罐体需要承受更大的内部压力,这是海上LPG储罐设计的特殊工况,也是其与陆上储罐设计的最大差别,因此在设计时还必须充分考虑由船体运动而引起附加动压力的要求。

1.3 储罐结构形式

该FPSO上的4个LPG储罐的体积和尺寸都相同,均采用单圆筒形式,两端为球形封头。储罐模型见图1,储罐置于3个鞍座之上,储罐与鞍座采用焊接连接。鞍座下面设置垫墩,鞍座与垫墩螺栓连接,垫墩与结构梁焊接连接。

1.4 设计基础参数

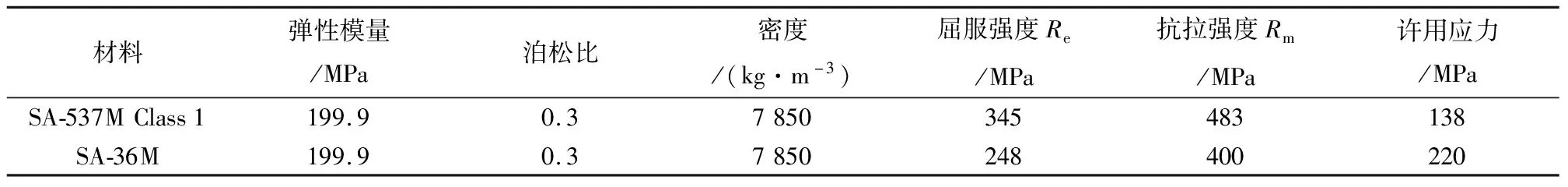

某南海目标FPSO大型LPG储罐的设计压力1.76 MPa/全真空,设计温度-45/65 ℃,罐体尺寸Ø6 400 mm×17 500 mm(T/T),腐蚀裕量3 mm,焊接接头系数1.0,罐体材质SA-537M Class 1,鞍座与垫墩材质均为SA-36M。LPG储罐材料参数见表1。

表1 LPG储罐材料参数

1.5 过程难点分析

FPSO大型LPG储罐可参照三类压力容器标准设计,同时要满足LPG储罐的设计参数、现场安装空间与容器体积最大化要求,并确定储罐本体与封头材质、壁厚,储罐本体、封头、支座型式以及储罐的外形尺寸[6]。

设计中主要存在3个方面的难点:①壁厚设计。目前海上压力容器设计方法仅适合于小型的储罐,没有专门针对FPSO上大型LPG储罐的设计标准、方法和程序。②鞍座设计及强度校核。需要减少由于鞍座布置而引起的应力集中、变形等对罐体的不利影响,同时需要准确地评估其强度,以确保储罐的使用安全。③破波浪板设计。设计须兼顾良好的破波浪效果和符合安装要求。

2 FPSO 大型LPG储罐壁厚设计

2.1 壁厚程序计算

建立LPG储罐有限元模型,结合ANSYS有限元设计软件对压力容器设备质量随壁厚的变化进行迭代运算,在满足约束条件的情况下得到最优设计序列,初步计算得到的LPG储罐最小壁厚控制值见图2。

图2 LPG储罐最小壁厚控制值

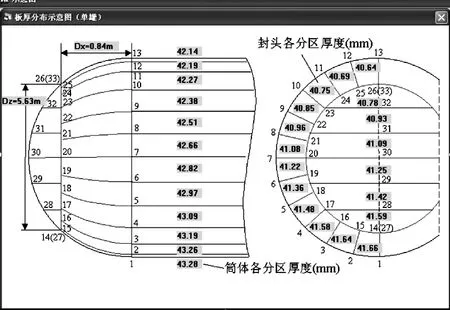

在LPG储罐壁厚计算过程中FPSO上不同方位4个LPG储罐对应的运动加速度见表2。表2中,LPG罐的重心坐标(x,y,z)分别相对于FPSO的尾垂线、船舯和基线,g为重力加速度。

表2 LPG储罐运动加速度

2.2 危险截面影响

应该注意的是,以上的壁厚计算并未考虑特殊位置的约束条件。对于LPG储罐,支座处的筒体截面是一个危险截面,在外载荷与支座反力的作用下,筒体会在一定程度上出现扁塌现象,此现象会导致筒体受力不均匀,特别是弯曲应力明显增加,同时这还不能通过增加壁厚来降低影响[10]。因此需要设置支座处的内加强圈,以便能减小筒体的扁塌现象以及筒体中的应力,并在一定程度上改善支座的受力状态。

3 FPSO 大型LPG储罐鞍座选型

3.1 鞍座数量

首先要考虑罐体载荷。LPG储罐内径为6 400 mm、长度为17 500 mm、体积为700 m3,超过了常规海上容器内径不大于4 000 mm、长度不大于16 000 mm、最大体积约200 m3的上限要求,使鞍座承受载荷显著增加,超出了卧式容器常规双鞍座下部模块平台结构的承载能力限制。

此外,常规容器双鞍座支撑跨距过大时筒体中间截面的挠度也会相应增加,从而带来相当大的应力,产生较大的弯曲和变形,不仅影响容器的安全使用,还会造成壁厚增加,影响储罐的经济性。

为了在现有结构的承载能力范围内安装储罐,同时减小上述问题的影响,采用三鞍座结构减少各鞍座的载荷并改善容器的受力状况,并在一定程度上抑制容器的振动[11]。

3.2 鞍座布置

由于鞍座的支撑作用,鞍座附近会产生应力集中现象。对于多鞍座的压力容器来说,当鞍座之间不相互影响时,鞍座中心截面处的应力分布仅与鞍座的总反力成正比。鞍座垫板的存在会极大降低鞍座尖角处的应力集中[12]。

当鞍座布置不均匀时,会造成各鞍座的反力分布不均,鞍座布置的不均匀程度越高,鞍座反力的不均匀度就会越大。当鞍座分布均等时,用三弯矩方程计算得到的鞍座反力基本真实。但当鞍座分布不均匀时,用三弯矩方程计算的鞍座反力则与实际偏差很大。因此,设计时采用了三鞍座均匀布置。

4 FPSO 大型LPG储罐和鞍座应力校核

4.1 校核工况说明

采用 ANSYS 软件中的 Mechanical 模块对设计的LPG储罐、内加强圈及鞍座进行6种工况下的应力强度校核。

4.1.1最大设计工况

该工况模拟设计状态的最大载荷作用,载荷施加与边界条件的设置如下:计算压力1.862 MPa,风速65.7 m/s,动载荷加速度ax=2.75g、ay=3.608g、az=-17.468g。

4.1.2静横倾工况

根据现有的船舶规范[7]规定,应该考虑对应于 0°~30°的最不利静横倾角的载荷。针对本工况校核容器在静横倾角为 30°时的强度。计算压力为1.791 MPa,横倾角度为30°。

4.1.3横摇工况

该工况中考虑船舶运动时的最大横摇角度为 20°时的载荷作用,需考虑由液体晃动产生的液货动压力。计算压力1.814 MPa,横倾角度20°。

4.1.4纵摇工况

该工况中考虑船舶运动时的最大纵摇角的载荷作用,需考虑由液体晃动产生的液货动压力。计算压力1.834 MPa,纵摇角度7.95°。

4.1.5爆炸工况

模拟爆炸载荷作用,计算压力0.636 MPa,爆炸载荷0.018 MPa。

4.1.6碰撞工况

根据现有的船舶规范[7]规定,应基于满载工况考虑碰撞载荷对支持构件的影响,向前惯性力为0.5g,向后惯性力为0.25g。由于储罐是对称结构,因此本工况考虑x正方向上作用 0.5g的惯性力,大小为4.905 m/s2,计算压力0.641 MPa。

4.2 校核结果

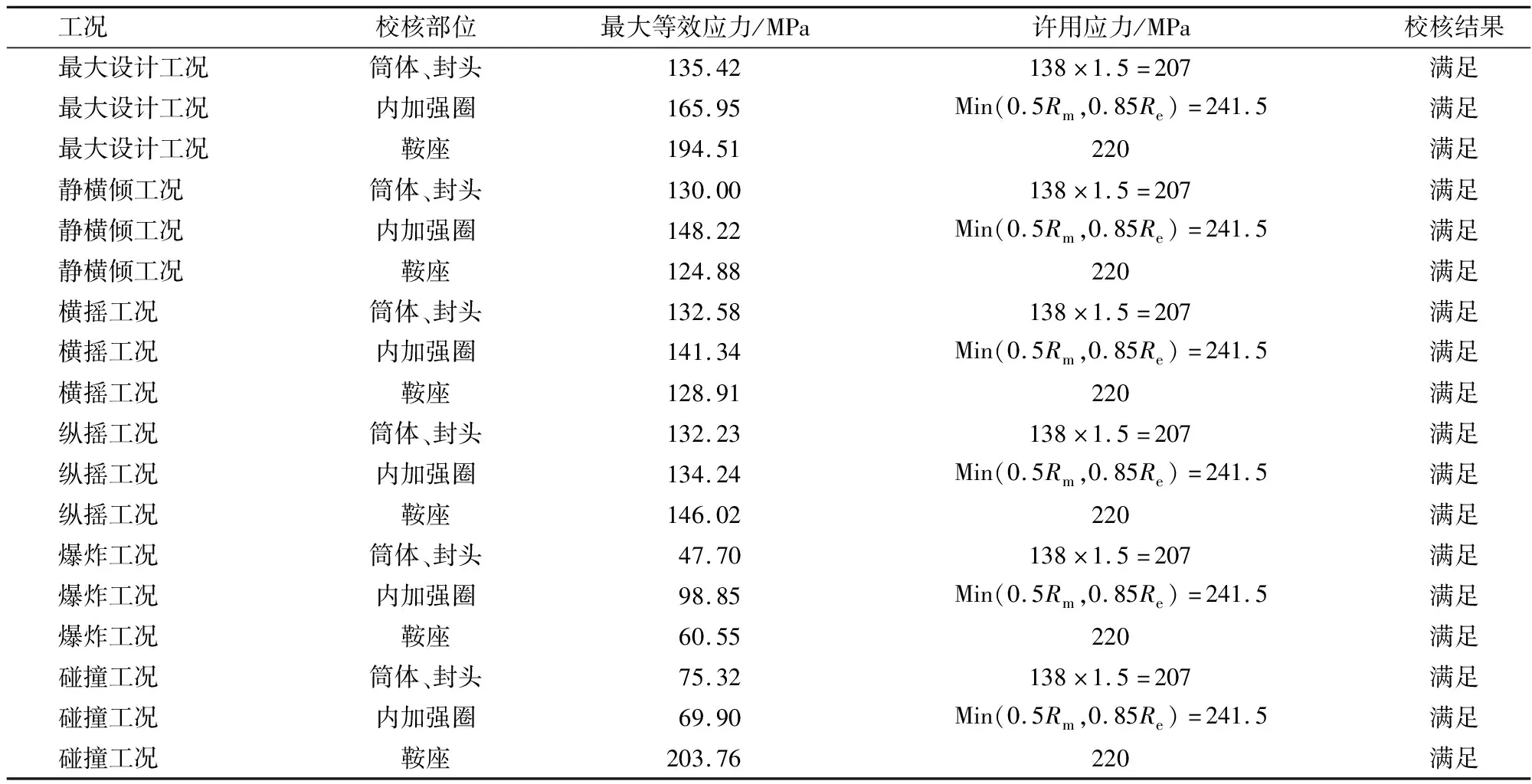

根据规范[7]推荐的以上工况和边界条件或参数,使用ANSYS对LNG储罐模型进行计算,得到各部位的最大等效应力,判断其是否小于许用应力,满足设计要求。LNG储罐不同部位应力校核结果见表3。

表3 LPG储罐筒体、封头、内加强圈及鞍座应力校核结果

从表3可知,LPG储罐的实际壁厚值满足陆上三类压力容器的设计标准和船舶相关规范,满足储罐内部动压力的要求,且内部加强圈以及鞍座设计都满足各个条件的要求,能够确保在FPSO上的使用安全。

5 LPG储罐破波浪结构设计与校核

5.1 罐内破波浪板设置

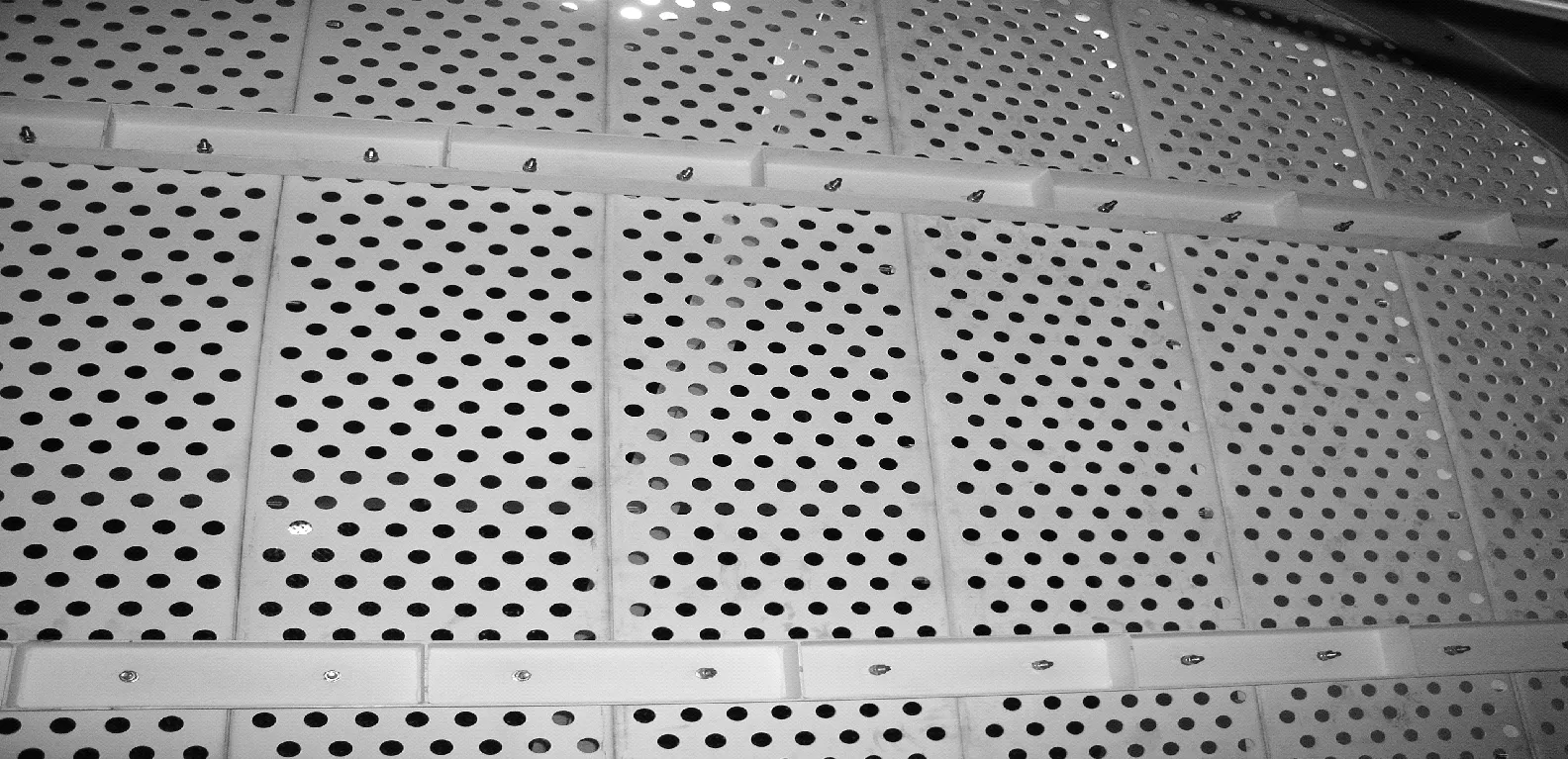

破波浪板能减缓储罐内液体的波动,延长储罐的使用寿命,对储罐壳体本身也有一定的加强作用。在LPG储罐筒体内设置横向破波浪结构,可以减少并缓和FPSO运动时储罐内的液体介质对储罐壳体的冲击影响。破波浪板的效果与其安放位置、储罐直径和长度有关。一般来说,破波浪板上部弓形面积不大于储罐横剖面面积的20%,且每个破波浪板的有效面积应大于储罐横剖面面积的40%。设计中将破波浪板的总高度设在储罐高液位报警点位置,上部弓形面积则为储罐横剖面面积的10%。破波浪板的有效面积等于储罐横剖面面积的68.5%,破波浪板的开孔率约为24.1%。该FPSO的每个LPG储罐均设置了2道厚度6 mm的316SS破波浪板,高度为5 400 mm,板上均匀布置直径60 mm的小孔,见图3。

图3 FPSO上LPG储罐安装的破波浪板

5.2 破波浪板效果校核

对LPG储罐进行计算流体力学仿真模拟,校核破波浪板的作用效果以及受冲击情况。按最危险的工况[13],校核液位高度取0.7倍的筒体直径,即4 480 mm,摇晃周期10.023 s,摇晃幅度7.95°,操作压力1 760 kPa,采用 VOF 方法(Volume of Fluid)模拟流体晃动和气液交界面。

5.2.1液体分布

不同破波浪板设置条件下LPG储罐罐体内部液体流速分布云图见图4。从图4可以看出,在罐体的摇晃过程中,没有设置破波浪板的LPG储罐内部液面晃动非常剧烈,出现了部分罐体充满和部分罐体空出的情况,整个液面的液体流速分配不均,局部形成涡流,造成液体内部掺混气体形成气泡。而设有破波浪板的LPG罐体内部大致分为3个相对独立的区域,液面液体流速分配均匀,流速相差不大,有效抑制了液面的晃动。

图4 不同破波浪板设置条件下LPG储罐罐体内液体流速分布云图

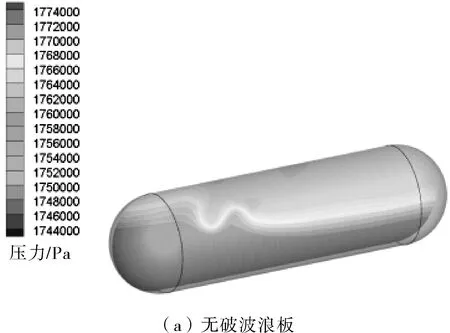

5.2.2压力分布

不同破波浪板设置条件下LPG罐体截面压力分布云图见图5。

从图5所示的云图中可以看出,不设置破波浪板的罐体在摇晃过程中,液体晃动剧烈导致罐内压力分布非常不均匀,部分相邻位置的压力波动很大,而设置破波浪板使得整个罐内的压力分布较均匀,相邻位置压力连续和平衡。

图5 不同破波浪板设置条件下LPG储罐罐体截面压力分布云图

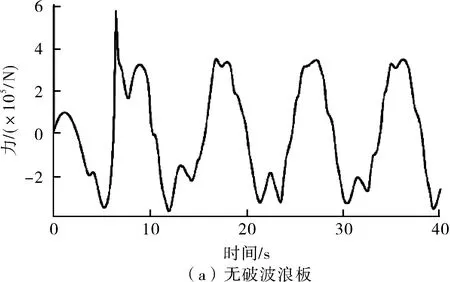

5.2.3罐体受力与时间关系

不同破波浪板设置条件下LPG储罐罐体受力与时间关系曲线见图6。

图6 不同破波浪板设置条件下LPG储罐罐体受力与时间关系曲线

从图6的曲线可以看出,有无破波浪板条件下LPG罐体受力的周期性和摇晃的周期性一致,没有设置破波浪板条件下的LPG储罐罐体最大受力波动很大,正常最大受力达到约600 000 N。而增加破浪板后,液体对LPG储罐罐体的冲击力明显降低,正常最大受力降低到约150 000 N。罐体指储液罐整体,即在结构上考虑了2个封头和壳体。

6 结语

研究了FPSO上大型LPG储罐设计与校核方法,探讨了壁厚计算、多鞍座选型、破波浪板设计和应力校核等难题,通过实例介绍了设计过程中细节问题的考虑和针对性解决思路。应力校核结果表明,增加破波浪板能够有效抑制LPG储罐罐体内液体的晃动,明显降低液体对罐体的冲击力与压强,提高了罐体的安全裕度。需要补充的是,多数情况下LPG储罐的三鞍座是各自独立的,安装时高度差异或位置变形往往会使储罐壳体中产生内弯矩[14],储罐安装过程中应尽量避免鞍座的沉降[15]。破波浪板与储罐壳体的连接应采用牢固可靠的方法,文中FPSO的LPG储罐破波浪板由加强构件支撑,建议两者采用双螺母锁紧,加强构件与支撑耳座之间采用焊接连接。这种连接方式可实现在满足强度要求条件下的轻量化设计,而且对壳体膜应力承载状态的破坏也较小。