ASME Ⅱ卷D篇表U数据作为设计校核中材料验收标准存在问题及探讨

2020-12-11杨华春于明明肖东平任晓虎

陈 明,杨华春,于明明,肖东平,任晓虎

(东方电气集团 东方锅炉股份有限公司 材料研究所,四川 德阳 618000)

高温用材料的短时高温性能有短时和长时之分,使用环境是其设计选用的依据。按照ASME规范,压力容器用碳素钢和低合金钢在应用温度下为体心立方晶格,屈强比多为0.6~0.8,在蠕变温度以下确定许用应力的控制因素主要是抗拉强度Rm,短时高温抗拉强度因而被认为是设计时需考虑的一个重要指标[1-2]。

为了保证材料满足高温下的强度校核需要,通常设计文件会对材料的短时高温抗拉强度做出规定。对多个容器项目设计文件的总结发现,某些规定不合理或存在争议,主要表现为,直接以ASME II卷D篇表U给定的数据作为对容器材料的短时高温抗拉强度要求、中低温度下材料的短时高温抗拉强度与室温相同、材料经模拟焊后热处理的短时高温抗拉强度与交货态的相同。

上述要求未考虑到表U数据与材料实测结果的差异,以及由此衍生的室温强度与高温强度很难同时得到保证,部分材料在中、低温度下存在的动态应变时效及模拟焊后热处理态下的强度降低导致设计要求难以实现等问题。

文中对表U数据的来源及特点进行分析,通过实例对设计文件的规定进行试验验证,并基于试验验证分析给出合理化建议。

1 ASME II卷D篇表U数据来源及特点

1.1 数据来源

ASME II卷D篇表U材料数据的处理过程为,首先按照产品的炉次对材料数据进行分组,接着基于材料的室温值对每组数据进行标准化处理,即用高温下的强度值与室温强度值的比值来代替强度的绝对值进行拟合[3],然后用得到的不同温度下的强度比对系列数据进行曲线拟合,将回归方差不再减小,即拟合程度最高时的结果确定为最终的强度比与温度拟合曲线。

得到拟合曲线后,利用室温下的拉伸强度保证值与对应温度下的强度比,便可计算出对应温度T时的强度值。在高于室温时,抗拉强度值趋于平均值,但这不能理解为精确等同于同一组数据统计处理的平均值,主要是因为高于室温时表U中的数据是基于室温抗拉强度保证值,并根据拟合曲线将室温保证值提高了10%得到的[4]。

1.2 数据特点

ASME II卷D篇表U通注(b)对数据的使用有特别说明,无论ASME标准的第I卷、第III卷还是第VIII卷都不要求对规范设备用产品材料做高温抗拉强度试验,如果进行高温拉伸试验,不要将试验结果与ASME II卷D篇表U中所列的抗拉强度进行比较,更不要依据比较结果决定ASME规范对材料是否验收,同时表U中的抗拉强度数据适用于设计计算[5],这些都表明直接用此数据进行验收并不合适。

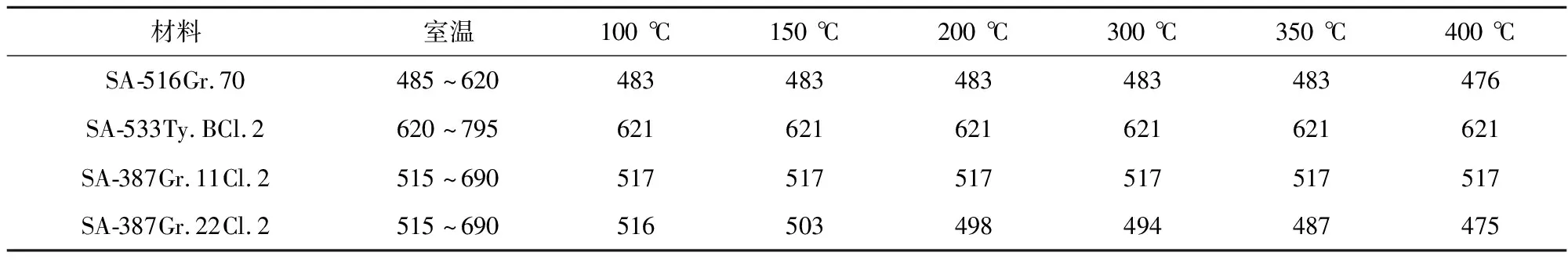

摘选ASME II卷D篇表U中的部分材料数据进行分析,SA-516Gr.70、SA-533Ty.BCl.2、SA-387Gr.11Cl.2、SA-387Gr.22Cl.2在室温~400 ℃的短时高温抗拉强度数据见表1。从表1看出,材料在室温~400 ℃对应的短时高温抗拉强度几乎没有变化,但实际上多数材料的抗拉强度会随温度上升而下降,特别是温度较高时这种变化趋势更明显。

表1 ASME II卷D篇表U中部分材料短时高温抗拉强度[5] MPa

2 抗拉强度设计指标合理性分析

2.1 短时高温条件

以某核电容器材料的验收指标为例进行说明。核电容器用SA-533Ty.BCl.2板材厚度为58 mm,交货态为淬火(910±5 ℃,保温200 min)+回火(650±10 ℃,保温300 min,空冷),其化学成分见表2。

表2 SA-533Ty.BCl.2材料化学成分(质量分数) %

此核电容器的设计文件中对SA-533Ty.BCl.2材料交货态的拉伸试验要求见表3。从表3可以看出,100~300 ℃对应的材料短时高温抗拉强度值要求与室温条件下的最低要求值一致,显然是直接选用了ASME II卷D篇表U的数据作为材料验收合格与否的指标。

表3 SA-533Ty.BCl.2板材拉伸试验要求 MPa

采用CMT5305型微机控制电子万能试验机,按照ASME SA-370—2017《钢制品力学性能试验的标准试验方法和定义》[6]以及ASTM E21—2017《金属材料高温拉伸标准方法》[7]的要求实测常温~500 ℃材料SA-533Ty.BCl.2的短时高温抗拉强度数据,得到的应力-温度曲线见图1。图1中,Rp0.2指规定塑性延伸率为0.2%时的应力。

图1 SA-533Ty.BCl.2实测应力-温度曲线

从图1可以看出,除室温外,其余温度下的短时高温抗拉强度值均低于620 MPa的要求,而且在试验温度范围内Rp0.2不存在动态应变时效现象。因此如果采用表1中的数据作为材料合格指标,那么该材料就无法达到设计要求。

从图1还可以看出,材料在250~350 ℃的短时高温抗拉强度突然升高。这是典型的动态应变时效现象,即在同一应变速率下,会在某个温度区间出现流动应力随着温度的升高,先下降然后转而上升到一个峰值应力,然后再下降的现象。

郭伟国等[8-12]将动态应变时效现象定义为第三种应变时效现象,以区别静态应变时效和Portevin-Lechatelier效应[9,13],并探讨了产生原因,即塑性变形导致更多活动位错生成,进而造成很多空位利于间隙原子扩散运动,间隙原子也会与运动着的溶剂原子(位错运动)相互作用形成对位错的阻力,在某个特定温度(一般250~350 ℃)下间隙原子扩散速度与位错运动匹配,在位错周围形成Cottrell 气团连续的拖曳位错运动,阻碍位错运动会导致应力升高,导致第三种应变时效现象的发生。值得注意的是,动态应变时效在碳钢、低合金钢、不锈钢等材料中均多有发现[14-18]。

以上对核电容器用SA-533Ty.BCl.2板材交货态的拉伸试验要求和依据标准方法得到的实测结果的综合分析表明,设计文件提出的材料强度要求在发生动态时效应变强化区间范围达不到,同时不在动态时效应变强化区间范围(250 ℃以下),材料的强度随温度的增加而降低,更是难以满足设计要求。

2.2 模拟焊后热处理条件

设计方对材料经模拟焊后热处理的短时高温抗拉强度要求通常来自ASME VIII卷第1分册[19]。这是由于容器制造过程中不可避免要经过焊接,为保证焊缝及热影响区的力学性能,需要进行焊后热处理。焊后热处理必然带来另一个问题,即焊缝与热影响区以外的母材经过热处理后与交货态相比有何变化,能否满足设计要求。

ASME VIII卷第1分册第UCS-85(c)条款针对这一问题提出规定,容器所用的材料应由经过相同的高于Ac1相变温度的热处理和焊后热处理的试样来代表。依据这一规定,可以采取在制造前取样进行模拟焊后热处理,或者在制造中带样做焊后热处理的办法实施评价。实际上大部分设计文件中都明确规定,在制造前对材料进行模拟焊后热处理,且其性能要求与交货态相同,模拟焊后热处理的保温温度、保温时间、冷却方式及速率由制造厂提供或直接在设计文件中给出。

进行模拟焊后热处理以后,材料整体强度级别均会下降。若要保障模拟焊后热处理状态下的高温拉伸性能或者室温性能,供货状态下的室温抗拉强度很难确保不超过抗拉强度上限,而且由于强度的提高,冲击功也往往偏低,钢厂只能通过成分调整保证材料在高温下有一定的强度余量,但这种操作却极可能导致交货态的室温抗拉强度超过设计要求的上限。对于厚板而言,这种情况更是难以满足设计要求。此外,对于不含强化元素,如铬、钼元素的材料,从焊接角度考虑,为保证可焊性,碳含量不能太高,因此也很难满足高温抗拉强度要求。

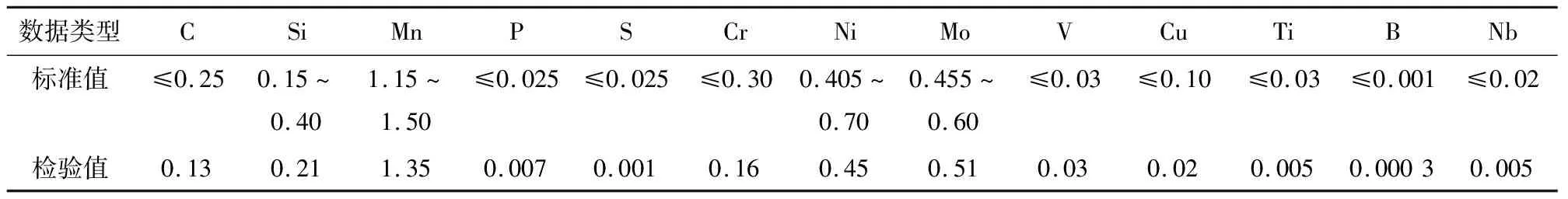

以某化工容器用SA-387GR.22 CL.2临氢钢板为例进行说明。钢板厚度123 mm,交货态为淬火+回火,回火温度715 ℃,其化学成分要求值与实测值见表4。

表4 SA-387GR.22 CL.2化学成分要求值与实测值(质量分数) %

表5 SA-387GR.22 CL.2临氢钢板力学性能要求

从表5可以看出,SA-387GR.22 CL.2临氢钢板经模拟焊后热处理的力学性能满足设计要求,但交货态的抗拉强度超出了设计要求,因此需要返回钢厂重新进行热处理。此外,对于ASME钢板制造厂家而言,额外增加的高温抗拉强度要求极大增加了钢板生产难度,需从成分调整、性能热处理调整等方面进行生产工艺改进。另一方面,国外的钢板制造厂家也几乎不会响应这种高温强度要求,这也将造成材料采购困难。

3 建议做法

设计文件中高温强度技术要求的提出应对以下2个影响因素给予充分考虑:①材料在高温下条件下的性能变化趋势,特别是碳钢及合金钢容易出现的动态应变时效现象。②表U的数据是基于室温抗拉强度保证值并根据拟合曲线将室温保证值提高了10%得到的。

总之,不建议采用ASME II卷D篇表U的数据作为材料验收合格与否的指标。若要使用,则应除以1.1后使用,同时应考虑到板厚的影响。对于壁厚大于100 mm的钢板,应适当降低要求。对于容器最终要进行焊后热处理的情况,建议设计方对材料提要求时,取消交货状态下的拉伸和冲击性能要求,但必要的工艺性能,比如钢板的弯曲、钢管的扩口、压扁等应予以考虑,以保证使用状态下材料的力学性能。

4 结语

ASME标准钢板产品对于短时高温抗拉数据无规定,但设备设计人员在校核时要用到此数据,于是有些设计文件在技术要求中将ASME II卷表U的数据作为材料验收的标准。针对此种做法存在的争议及其涉及的主要问题进行了探讨,提出了建议做法。