萃取精馏分离苯-甲醇共沸体系的模拟

2020-12-11尹海鹰李文秀张志刚

尹海鹰, 李文秀, 张志刚, 张 弢

(沈阳化工大学 化学工程学院, 辽宁 沈阳 110142)

目前,苯与甲醇的混合物是常见的有机溶剂,广泛应用于精细化工、医药等领域[1-2].在自然环境中苯和甲醇可形成最低共沸物,共沸组成中苯的摩尔分数为0.391,共沸点为57.5 ℃,正常的精馏难以将共沸物分开,需要对苯-甲醇共沸物进行进一步处理.萃取精馏作为一种特殊的精馏方法被广泛应用于共沸物的分离,而萃取精馏的关键是萃取剂的选择[3-5].有机溶剂[6-7]、无机盐[8-9]等传统的萃取剂有许多不利因素,如污染环境、有腐蚀性、难回收等缺点.离子液体作为环境友好型溶剂,具有高的热稳定性和化学稳定性,好的溶解性和不挥发性,使离子液体作为萃取剂被广泛应用[10-14].在等摩尔混合物中,离子液体被当做两个独立的离子来处理.

本研究旨在为苯和甲醇混合物的分离提供一些有用的结果.通过COSMOthermX软件筛选出合适的离子液体作为萃取精馏的萃取剂,并预测出苯+甲醇的二元气液相平衡数据及苯+甲醇+离子液体的三元气液相平衡数据,并使用非随机双液体(NRTL)模型进行拟合.最后,采用Aspen Plus流程模拟,以萃取精馏塔的塔顶产品纯度达0.999 0为前提,得出萃取精馏的初始操作条件及精馏塔的参数;运用Aspen Plus中的灵敏度分析优化萃取精馏的操作条件及塔参数.

1 萃取剂的筛选

1.1 离子液体的选择

离子液体由COSMOthermX (version C2.1,release 01.11)软件中COSMO-RS模型通过密度泛函理论(DFT)计算筛选得到.

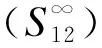

表1 离子液体的筛选结果

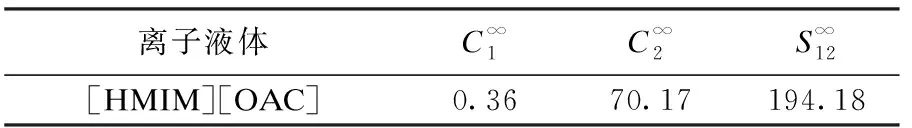

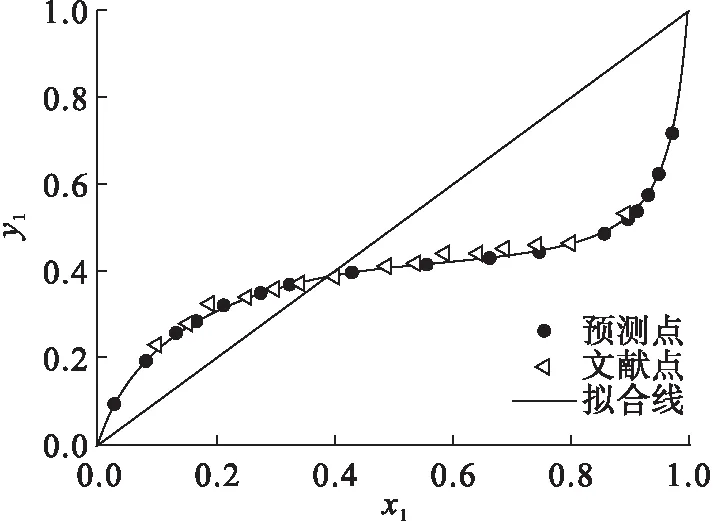

利用COSMO-RS基于量子化学计算的统计热力学方法,预测出苯+甲醇的二元气液相平衡数据,如图1所示(x1、y1分别为苯在液相和气相中的摩尔分数).由图1可看出:预测点与文献点几乎重合,说明预测结果准确.现存的很多研究表明,COSMOthermX能够准确预测离子液体作为萃取精馏萃取剂的活度系数和气液相平衡数据[18-21].预测出苯+甲醇+[HMIM][OAC]的三元气液相平衡数据如图2所示.

图1 苯+甲醇二元气液相平衡数据

图2 苯+甲醇+[HMIM][OAC]三元气液相平衡数据

由图2可知:苯-甲醇的共沸点随着离子液体摩尔分数的增大而向上偏移,当离子液体的摩尔分数达到0.15时,共沸现象消失,表明离子液体具有分离共沸物的能力.

1.2 离子液体分离机理分析

共沸混合物中含离子液体这一萃取剂,它们之间存在氢键、范德华力和静电力的作用,对于苯-甲醇-离子液体体系,由于苯是非极性物质,既不是氢键的受体也不是氢键的供体,而甲醇既可以接受氢键又能提供氢键,便既能和阳离子形成氢键也能和阴离子形成氢键[22-23].当离子液体加入到苯和甲醇的共沸体系之后,离子液体与甲醇形成更强的氢键,破坏了苯与甲醇之间的范德华力,从而使共沸现象消失.离子液体在苯和甲醇中,会与甲醇形成更加强大的氢键,当离子液体加入苯-甲醇共沸体系就大幅度提高了苯对甲醇的相对挥发度,使苯和甲醇的共沸点发生改变,当离子液体的摩尔分数达到一定值时,苯-甲醇二元共沸体系的共沸点被消除.

2 工艺流程模拟

Aspen Plus模拟中,以[HMIM][OAC]为萃取剂模拟萃取精馏分离苯-甲醇共沸物的工艺流程.原料为苯和甲醇混合物[x(苯)=0.39,x(甲醇)=0.61]从塔R1中部送入萃取精馏塔,而萃取剂([HMIM][OAC])则是由接近塔R1顶处送入塔内.苯和甲醇混合物在经过精馏塔R1分离后,R1塔顶得到高摩尔分数的苯(S3),塔底得到甲醇和离子液体(S4)混合物.由于离子液体具有可忽略不记的蒸汽压特点,可循环使用,则将R1塔底混合物(S4)送入萃取剂回收塔R2中分离,甲醇(S5)将从R2塔顶部回收,R2塔底得到离子液体(S6),经过换热器H之后回到塔R1中循环利用,工艺流程如图3所示.

图3 萃取精馏分离苯-甲醇的工艺流程

在Aspen Plus数据库中,由于离子液体作为一种新型材料,其物性参数缺失.因此,通过基团贡献法[24-25]计算得到[HMIM][OAC]的一部分物性参数如黏度、密度、沸点等,结果见表2.

表2 [HMIM][OAC]的物性参数

以R1塔顶苯的摩尔分数达到0.999 0为前提,确定工艺流程模拟初始条件:原料进料流量1 000 kmol/h,苯的摩尔分数0.39,甲醇的摩尔分数0.61,原料在第13块塔板进料;溶剂比为0.31,离子液体从塔顶第2块塔板进料;塔顶采出量为390 kmol/h;操作回流比为1.3;总塔板数为25.萃取剂回收塔的塔板数为4,离子液体与甲醇的混合物在第3块塔板处进料,操作回流比为0.3时,塔顶产品甲醇的摩尔分数达0.999 9,塔底[HMIM][OAC]的摩尔分数为0.999 0,经换热器后返回萃取精馏塔循环使用.

3 灵敏度分析优化与模拟结果

利用Aspen Plus中灵敏度分析模块对各工艺参数进行灵敏度分析与优化,分析不同条件对苯-甲醇共沸物分离的影响.

3.1 灵敏度分析优化

由于回流比与溶剂比对塔能耗和萃取精馏塔的分离程度有较大影响,因此,通过灵敏度分析对回流比和溶剂比分析优化,得出满足塔能耗和分离程度的最佳操作条件.

3.1.1 回流比的优化

当原料在第13块塔板进料,离子液体从塔顶第2块塔板进料,溶剂比为0.31,总塔板数为25块塔板时,做回流比R对塔顶产品纯度、冷凝器和再沸器热负荷的关系图,如图4所示.当回流比在1.3之前,产品苯的摩尔分数变化程度较大,在1.3时达最大.当回流比大于1.3时,产品苯的摩尔分数开始降低,由于离子液体摩尔分数降低,导致分离程度降低.而热负荷随着回流比的增大而增加.结合塔顶苯的摩尔分数与塔能耗得出,最佳回流比为R=1.3.

图4 回流比对塔顶产品纯度、冷凝器和再沸器热负荷的影响

3.1.2 溶剂比的优化

固定其他操作条件不变,回流比为1.3,做溶剂比对塔顶产品摩尔分数、冷凝器和再沸器热负荷的关系图,如图5所示.

图5 溶剂比对塔顶产品纯度、冷凝器和再沸器热负荷的影响

由图5可以看出:溶剂比在 0.25~0.3时塔顶产品摩尔分数变化程度较大,当溶剂比大于 0.3 时塔顶产品摩尔分数接近于1且几乎不变;随着溶剂比的增大,再沸器的热负荷增加,冷凝器的热负荷先增大后减小.综合考虑,最佳溶剂比为 0.3.

3.2 回收工艺条件

萃取剂回收塔采用RADFRAC模块,利用灵敏分析工具分析得到最优回收工艺条件:全塔理论板数25块,原料在第13块塔板进料,离子液体与甲醇的混合物在第3块塔板进料,溶剂比0.3,回流比1.3.此操作条件既能满足塔的分离效果,又能使塔能耗最小.

4 结 论

采用COSMOthermX软件及溶解性实验选出萃取精馏的萃取剂为[HMIM][OAC],并预测出苯-甲醇-[HMIM][OAC]三元气液相平衡数据,结果显示[HMIM][OAC]具有打破共沸的能力;使用Aspen Plus软件进行工艺流程模拟,并利用灵敏度分析模块对工艺参数进行优化,得出溶剂比为0.3,原料在第13块塔板进料,离子液体从塔顶第2块塔板进料,回流比为1.3,全塔理论板数为25块的最佳工艺操作条件下,塔顶产品苯的摩尔分数为0.999 0,甲醇的摩尔分数为0.999 9.