煅烧复合污泥灰制备煤矿充填材料的试验研究

2020-12-10张元馨杨可冰王真真

张元馨,续 钊,杨可冰,王真真

(郑州职业技术学院现代管理系,郑州 450121)

0 引 言

生活污泥是生活污水处理过程中产生的一种固体废弃物,其排放量巨大,含有多种有机质、病菌和重金属。生活污泥长期堆存于地表,占用大片土地,污染土壤,破坏生态环境,威胁人类健康[1-3]。造纸污泥产生于造纸废水处理过程,我国造纸污泥年排放量超过1200万t,其对环境的危害不亚于生活污泥[4-5]。

生活污泥和造纸污泥多采用填埋法处理,随着污泥干化焚烧技术的发展,在北京、上海等地已有多个水泥厂和污水处理厂对污泥进行干化焚烧处理,焚烧法能够降低污泥中有机质含量,消灭病菌,减小体积,提高重金属稳定性,最终实现污泥减量化、无害化处置[6-8]。焚烧后的污泥灰常用于制备建筑材料,目前,国内外相关研究主要集中于利用污泥灰制备水泥及混凝土掺合料,或是替代部分黏土烧制水泥熟料。Jamshidi等[9]研究了生活污泥灰的组成及火山灰活性,发现污泥灰的掺加会降低混凝土的强度性能,并增加其需水量;Cyr等[10]研究了污泥灰水泥砂浆的力学性能,发现掺入污泥灰降低了水泥砂浆的抗压及抗折强度,但这种降低作用随着养护时间的延长逐渐削弱;Shih等[11]发现在水泥生料中掺加不超过15%的污泥灰,对烧成熟料质量影响较小,熟料中的C3S生成量随着污泥灰掺量的增加而减小。焦有宙等[12]以煤矸石、造纸污泥、分析纯CaO和MgO为原料,在温度为1 320 ℃时煅烧得到C2S和Q相为主要成分的水泥熟料,具有良好的水化及固硫特性。传统的煤矿充填材料由水泥、粉煤灰或矿渣等作为胶凝材料,煤矸石、砂子作为骨料,加水拌和后充填到采空区,用于支撑顶板,限制地表下沉。随着粉煤灰、矿渣等废弃物利用率的提高,其价格不断增加,阻碍了充填开采技术在煤矿的推广应用。利用生活污泥灰制备充填胶凝材料,可实现污泥灰的大规模资源化利用,同时降低充填材料成本,具有良好的环境效益和经济效益。

生活污泥灰主要成分以SiO2、 Al2O3和Fe2O3为主,而造纸污泥灰有较高含量的Ca元素。本文尝试将造纸污泥灰和生活污泥灰混合煅烧,通过原料成分之间的熔融反应获得具有水化活性的污泥灰,作为水泥掺合料用于制备煤矿充填胶凝材料,并对煅烧污泥灰及污泥灰-水泥胶凝体系的水化产物进行微观分析,研究结果为污泥灰在煤矿充填材料领域的资源化利用提供参考。

1 实 验

1.1 原料及预处理

造纸污泥取自于郑州市东鑫造纸厂,含水率为53.5%;生活污泥取自于金门污水处理有限公司,含水率为83.5%。为了降低污泥中有机物含量,促使污泥灰混合后颗粒之间紧密接触并发生熔融反应,将干化的造纸污泥和生活污泥分别投入马弗炉,以600 ℃温度煅烧30 min,在室温下冷却后研磨至比表面积350~380 m2/kg之间。采用XRF和XRD分别检测污泥灰的化学及矿物成分,结果如表1和图1所示。水泥采用基准水泥,产于山东鲁城水泥有限公司。

表1 污泥灰的主要化学组成Table 1 Main chemical compositions of sludge ash

Note:aloss on ignition at 600 ℃.

1.2 混合污泥灰的制备

图1 污泥灰的XRD谱Fig.1 XRD patterns of sludge ash

将预处理后的造纸污泥灰与生活污泥灰混合均匀,其中,造纸污泥灰质量百分比设为77%~88%,梯度为2%,相应生活污泥灰质量百分比为23%~12%。将混合后的污泥灰装入φ3 cm×1 cm的试模中,以40 kN的压力压制成圆饼,放入马弗炉中分别以950~1 250 ℃煅烧30 min,取出在室温下冷却,之后研磨至比表面积为350~400 kg/m3之间,即可制得复合污泥灰。采用单因素实验法,进行复合污泥灰配比实验时,煅烧温度固定为1 200 ℃;进行不同温度的煅烧实验时,复合污泥灰的配比取抗压强度最大的一组。此外,设置2个对照组D1和D2,D1组是将预处理后的2种污泥灰分别以1 200 ℃煅烧30 min,再以79∶21的比例混合,D2组为采用纯水泥制备的净浆。

1.3 混合污泥灰-水泥净浆制备及微观检测

将复合污泥灰与水泥质量比例固定为2∶3,水灰比0.4,制成尺寸为40 mm×40 mm×40 mm小试块,在90%湿度,20 ℃的恒温恒湿养护箱中分别养护至3 d、28 d龄期用于强度检测。标准稠度需水量和凝结时间根据《水泥标准稠度用水量、凝结时间、安定性》GB/T 1346—2011,利用维卡仪测定。采用Rigaku Supermini 200型X射线荧光光谱仪测定污泥灰的氧化物组成,日本理学Rigaku Smartlab型X射线衍射仪(Cu靶,管电压为40 kV,管电流为30 mA)对研磨后的粉末试样进行物相分析,2θ扫描范围为10°~70°,利用Thermo Scientific Nicolet 6700 傅里叶红外光谱仪测试样品的FTIR光谱,测试范围为400~4 000 cm-1,采用日立S-3400N型扫描电子显微镜(加速电压为15 kV),EDAX公司OCTANE PLUS型能谱分析仪对破碎后的试样微观形貌及化学成分进行分析。

2 结果与讨论

2.1 污泥灰混合比例对胶凝体系的影响

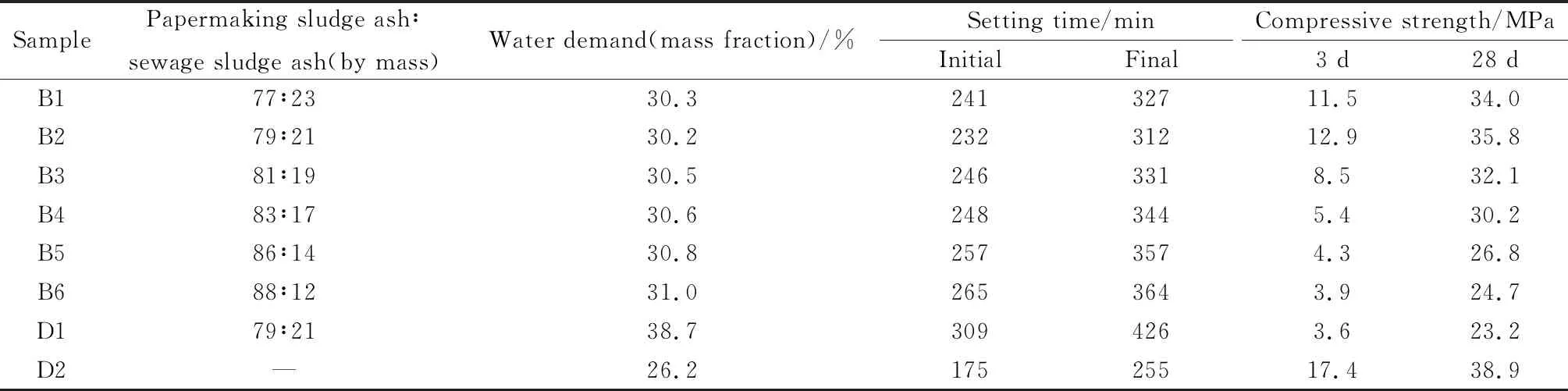

表2为复合污泥灰-水泥净浆(B1~B6)及对照试样(D1~D2)的性能实验结果,由表可知D1试样需水量最大,高出B2组28.1%,复合污泥灰-水泥净浆标准稠度需水量随着造纸污泥灰掺量的提高逐渐增多,但增加幅度较小,这可能是由于D1组中的造纸污泥单独煅烧后,结构变得疏松多孔,吸水能力增强。相比之下,混合煅烧后,污泥灰的熔融反应使得液相量增加,填充了微观孔隙,导致需水量减小。复合污泥灰-水泥试样的凝结时间均小于D1组,且当造纸污泥灰∶生活污泥灰=79∶21(B2组)时凝结最快,这是由于混合煅烧的污泥灰早期水化活性高于D1组,并且D1组中造纸污泥灰有较强的吸水性,难以提供足够的水用于水泥的凝结。复合污泥灰-水泥试样的凝结时间大于纯水泥试样(D2),是由于D2组水泥含量多,水化反应加快的原因。

表2 污泥灰配比对复合污泥灰-水泥胶凝体系性能的影响Table 2 Effect of mix ratio on performance of composite sludge ash-cement cementitious system

复合污泥灰-水泥试样抗压强度均高于D1组,且随着生活污泥灰掺加比例的提高,净浆试样抗压强度先增大后减小,并在B2组取得最大值,其3 d、28 d抗压强度分别比D1高出258.3%、54.3%,表明混合煅烧可以大幅提高污泥灰的水化活性,这可能是由于污泥灰混合煅烧生成了具有水化活性的矿物。复合污泥灰-水泥试样抗压强度均小于D2组,B1和B2组3 d龄期强度分别达到了D2组的66.1%和74.1%,其余试样均不到50%,说明污泥灰的水化活性弱于水泥熟料。

2.2 煅烧温度及复合污泥灰掺量对污泥灰-水泥胶凝体系性能的影响

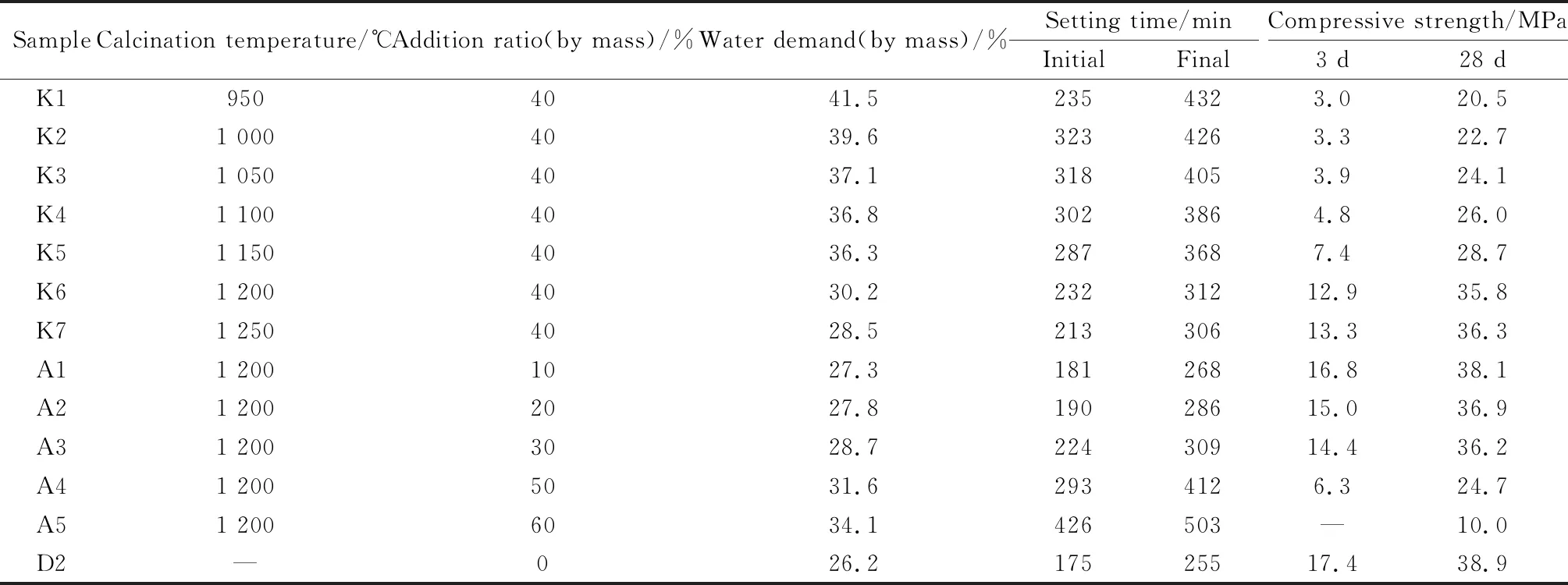

表3为煅烧温度及复合污泥灰掺量对污泥灰-水泥胶凝体系性能的影响实验结果,由表可知,随着煅烧温度从950 ℃提高到1 250 ℃,复合污泥灰-水泥试样的标准稠度需水量逐渐减小,但仍高于纯水泥样(D2)组,这可能是由于煅烧过程中,随着污泥灰中有机质及自由水的挥发,污泥灰中生成大量微观孔隙,这些孔隙可吸收大量自由水,从而导致需水量增加。随着煅烧温度提高,复合污泥灰发生熔融反应,生成液相填充微观孔隙,使得试样需水量减小。随着煅烧温度不断升高,试样凝结时间逐渐缩短,这是由于高温促进了复合污泥灰的熔融反应,生成更多活性矿物,加快了水化反应速率。水泥掺量的增加同样导致凝结时间缩短,这是得益于水泥熟料中的高活性矿物。

随着煅烧温度以及水泥掺量的提高,试样抗压强度不断增大。当煅烧温度≤1 150 ℃,试样强度均处于较低水平,其中最高的K5组,3 d强度仅为纯水泥样的42.5%。当煅烧温度从1 150 ℃升至1 200 ℃,3 d强度提高了74.3%,表明复合污泥灰中有较多活性矿物生成,提高了胶凝体系的水化活性。煅烧温度继续升至1 250 ℃,试样强度只有小幅增加,考虑到节约能耗,将煅烧温度设为1 200 ℃最为合理。当复合污泥灰质量掺量由40%增加到50%,试样3 d和28 d强度分别降低了51.2% 和31%,降幅高于其他组,污泥灰质量掺量60%试样的3 d抗压强度过小,难以测出,根据煤矿开采对充填材料强度的要求,复合污泥灰质量掺量应≥40%。

表3 煅烧温度及污泥灰掺量对复合污泥灰-水泥胶凝体系性能的影响Table 3 Effect of calcination temperature and dosage of sludge ash on performance of composite sludge ash-cement cementitious system

2.3 XRD分析

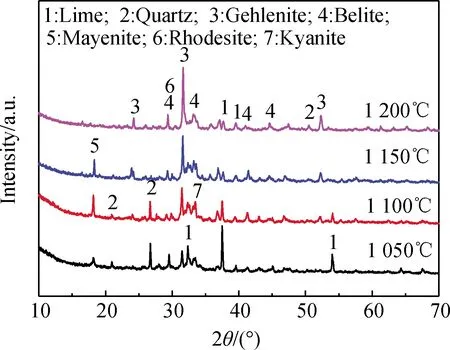

图2、图3分别为不同温度下煅烧复合污泥灰及污泥灰-水泥水化产物的XRD谱。由图2可以看出, 当煅烧温度为1 050 ℃时,图谱中出现明显的石灰衍射峰(2θ=32.34°, 37.50°, 39.53°, 54.01°),是由造纸污泥灰中的CaCO3在高温下分解生成,此外,还存在未参与反应的石英(2θ=20.95°, 26.73°, 50.19°)及钙铝黄长石(2θ=31.68°)晶体,随着煅烧温度的提高,石灰和石英的衍射峰逐渐减弱,钙铝黄长石衍射峰增强,说明钙铝黄长石是由污泥灰中的石灰和石英等矿物通过熔融反应生成。此外,反应还生成了贝利特(2θ=29.54°, 41.26°),且随着温度升高,其衍射峰有增强的趋势,表明贝利特生成量增大,贝利特极有可能是由钙铝黄长石与多余的游离CaO反应生成。

图2 不同温度煅烧复合污泥灰XRD谱Fig.2 XRD patterns of composite sludge ash calcined at different temperatures

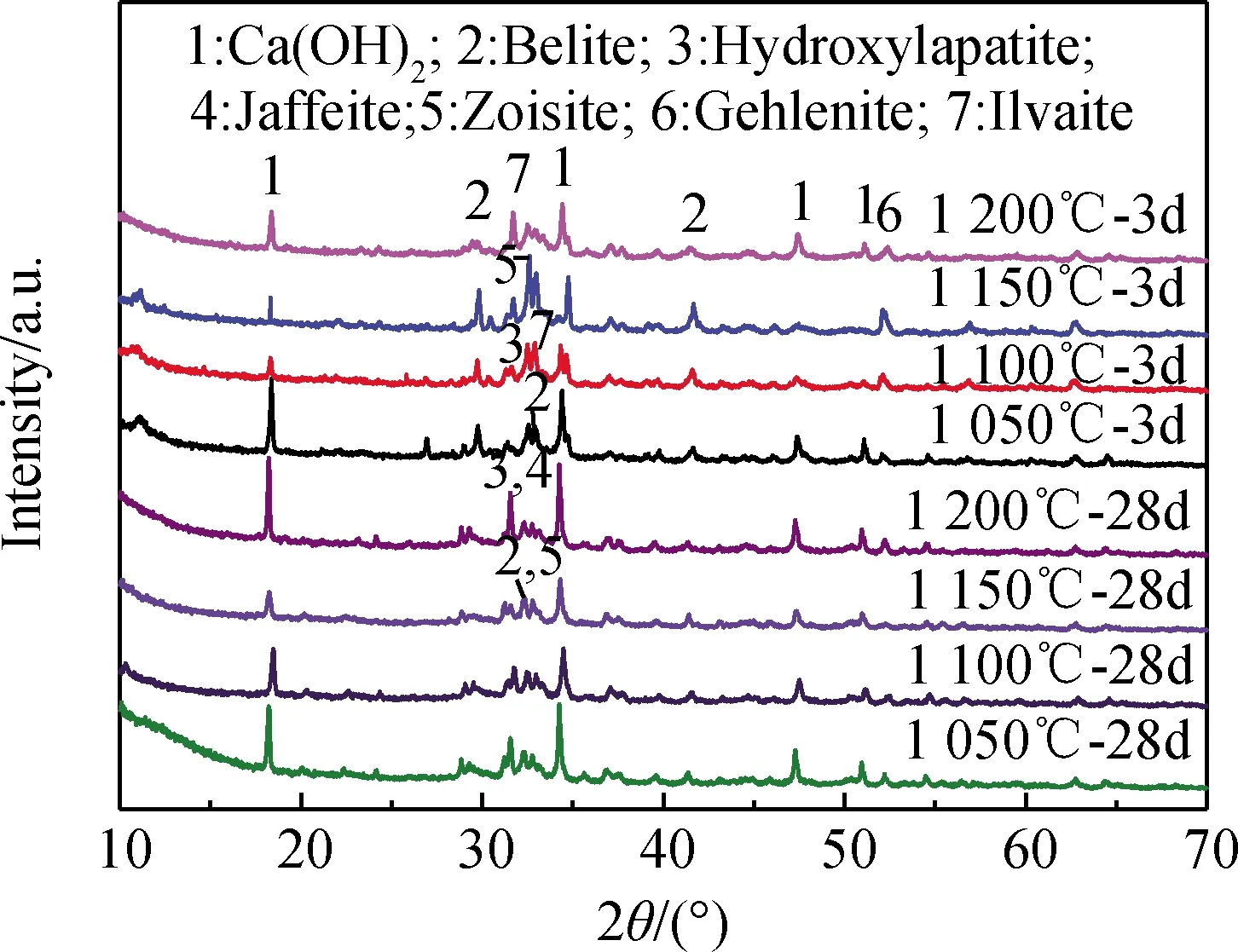

图3 复合污泥灰-水泥水化产物XRD谱Fig.3 XRD patterns of composite sludge ash-cement hydration products

由图3可以看出,复合污泥灰-水泥体系水化试样主要以羟钙石和水化硅(铝、铁)酸钙(Jaffeite,Ilvaite)为主,水化产物Hydroxylapatite (Ca5(PO4)3(OH)) 和 Ilvaite (CaFe3Si2O8(OH)) 的生成,可能是由于污泥灰中的P和Fe取代了水化硅酸钙中部分Si,表明污泥灰参与了水化反应[13-15]。煅烧温度为1 050 ℃试样中羟钙石(2θ=18.32°, 34.34°)衍射峰较强,是由于水泥中的硅酸钙及污泥灰中的游离CaO水化导致。随着煅烧温度的提高及养护时间的延长,尤其是从1 150 ℃到1 200 ℃,贝利特和钙铝黄长石衍射峰减小,羟钙石和水化硅(铝)酸钙衍射峰增强,表明贝利特和钙铝黄长石均发生了水化反应,生成更多的水化产物。钙铝黄长石本身水化活性较弱,但能够和水泥水化生成的Ca(OH)2反应生成C-A-S-H凝胶,从而增加试样强度[16-18]。因此,污泥灰的水化过程可以描述为,复合污泥灰中的CaO, SiO2和Al2O3通过熔融反应生成活性矿物即贝利特和钙铝黄长石,贝利特直接水化生成Ca(OH)2和凝胶相,钙铝黄长石与水泥水化生成的Ca(OH)2反应生成凝胶相,从而提高了试样强度。

2.4 FTIR分析

图4为不同温度下煅烧复合污泥灰及污泥灰-水泥水化产物的FTIR谱。由析图4可知,420~524 cm-1位置吸收峰表征C2S中Si-O的弯曲振动,1 637~1 655 cm-1和3 422~3 448 cm-1表征水化产物结合水的弯曲振动[19],随着煅烧温度的升高,420~524 cm-1位置吸收峰强度逐渐减小,而1 637~1 655 cm-1和3 422~3 448 cm-1处吸收峰略有增强,表明污泥灰中有更多C2S生成并发生水化反应。920~925 cm-1和973~996 cm-1分别对应于C3S的不对称拉伸振动以及C-S-H凝胶中ν(Si-O)Q2的非对称伸缩振动[20],随着煅烧温度的升高以及养护龄期的增长,波峰位置从920 cm-1向高波数996 cm-1移动,表明水泥中C3S水化程度增加,凝胶产物中硅氧四面体聚合度不断提高,这可能是由于复合污泥灰中钙铝黄长石的火山灰反应消耗了Ca(OH)2,从而加速了C3S的水化,并提高了胶凝体系的水化程度。1 421 cm-1和2 360 cm-1处的吸收峰是由空气中的CO2和胶凝体系碱性溶液反应生成碳酸盐引起。3 d龄期试样中1 093 cm-1和1 114 cm-1位置吸收峰归属于C-A-S-H凝胶[21],C-A-S-H凝胶的生成是由于复合污泥灰在早期参与了水化反应,随着煅烧温度的增加,吸收峰位置向高波数迁移,表明C-A-S-H凝胶的聚合度不断增大,这也是高温煅烧污泥灰的掺入有利于提高胶凝体系强度的原因。

图4 复合污泥灰-水泥水化产物FTIR谱 Fig.4 FTIR patterns of composite sludge ash-cement hydration products

2.5 养护温度对胶凝体系微观形貌的影响

图5为D1和 B2(K6)试样SEM和EDS分析图,由图5(a)可以看出D1组试样表面散落有大量不规则小颗粒,可能为未水化的污泥灰颗粒,颗粒间的粘结并不牢固,结构松散,整体水化程度较低。相比之下图5(c)中B2试样水化更加充分,颗粒间相互粘结,并有片状Ca(OH)2晶体填充与孔隙中,结构更为密实,通过对A点的EDS分析(见图5(e))可知其成分为Ca、Si、O、Al和Fe,结合XRD分析结果,推断其为C-A(Fe)-S-H,由于C-A(Fe)-S-H主要由污泥灰水化生成,说明在早期污泥灰已经参与了水化反应。随着养护龄期的延长,D1试样不断水化,结构变得紧凑(见图5(b)),出现了薄片状Ca(OH)2晶体,如图5(f)所示,对B点进行EDS分析可知,其主要成分同样含有Ca、Si、O、Al和Fe,但Al和Fe含量分别只有1.56%和0.53%,相比A点小的多,其成分主要以水泥熟料水化生成的C-S-H凝胶为主,说明D1试样中的污泥灰即使在水化后期,也较少参与水化反应,这也是B2试样强度高于D1试样的原因。图5(d)中,B2试样在养护28 d后,结构已经发育成一个密实的整体,具有较高的抗压强度。

图5 胶凝体系微观形貌及能谱分析Fig.5 Microstructure and EDS analysis of cementitious system

3 结 论

(1)复合煅烧可有效提高污泥灰的活性,随着生活污泥灰掺量的增加,复合污泥灰-水泥试样需水量减小,凝结时间缩短,抗压强度得以提高,当造纸污泥灰:生活污泥灰=79∶21时,其3 d和28 d强度分别比煅烧后混合的污泥灰试样高出258.3%、54.3%,可作为污泥灰的最佳配比。

(2)煅烧复合污泥灰的主要活性矿物为贝利特和钙铝黄长石,随着温度的升高,活性矿物生成量增大,污泥灰-水泥试样强度不断提高,考虑到节约能耗,煅烧温度取1 200 ℃最为合理。为满足充填材料的强度要求,复合污泥灰掺量以不宜超过40%。

(3)相比分别煅烧后混合的污泥灰试样,复合煅烧污泥灰更多参与了胶凝体系早期的水化反应,生成以Ca(OH)2和C-A(Fe)-S-H凝胶为主的水化产物,片状的Ca(OH)2填充于凝胶孔隙中,形成致密的整体,提高了试样的抗压强度。