以磷石膏为原料在反相微乳液体系中制备α型半水石膏及晶体调控

2020-12-10陈星宇林志伟郭荣鑫张绍奇

陈星宇,林志伟,郭荣鑫,冯 焱,张绍奇

(昆明理工大学建筑工程学院,云南省土木工程防灾重点试验室,昆明 650500)

0 引 言

磷石膏是一种对生态环境有重大影响但具备资源化利用条件的工业副产石膏,由磷化工企业制磷酸时排放,且磷石膏的排放量是磷酸产量的4~6倍。目前磷石膏资源化利用主要集中在生产缓凝剂[1]、石膏板材[2]及改良土壤等方面。α型半水石膏是指以α型半水硫酸钙为主要物相的胶凝材料,以二水石膏为原料在特定温度、压力或转晶剂的条件下处于饱和水蒸气或液态水溶液环境中可以制得。由于不同微观形貌的α型半水石膏具有不同的物理力学特性,因此其应用领域也有所不同。改变盐溶液浓度[3]、反应环境pH以及添加转晶剂[4](如金属离子、有机酸和有机盐)等方法是目前调控α型半水石膏晶体形貌的主要手段。目前,成功制备出的α型半水石膏晶体形貌有棒状[3]、针状[5]、晶须状[6]和线状[7]等,因此α型半水石膏在自流平石膏[8]、陶瓷模具[9]、精密铸造、高端建材、工艺美术以及医疗、航空等领域被广泛应用。

国内外学者对以磷石膏为原料制备α型半水石膏进行了大量研究,由于二水石膏含量占磷石膏总质量的85%以上,是制备α型半水石膏的理想原料,目前常用的制备方法有蒸压法[10]、常压盐溶液法[11]以及醇水法[12]等,但是以上方法制备α型半水石膏具有对设备要求较高、盐溶液对设备腐蚀严重、转晶手段复杂等缺点。而本文采用的反相微乳液体系是一种热力学稳定体系,水相在表面活性剂的包裹下,形成纳米级“反应容器”均匀分布在油相中,常用于制备微米或纳米级的无机材料,在该体系中可通过调整表面活性剂种类以及表水比等参数调控所制备的无机材料晶体的尺寸及微观形貌[13],具有操作简便、设备要求低、原料易得、反应环境温和、转晶手段简单有效等优点。

试验中反相微乳液由十六烷基三甲基溴化铵(CTAB)、六水氯化镁水溶液、正己醇构成,以云南省磷石膏为原料,研究了反应温度、反应时间以及表水比等因素对磷石膏中二水石膏(DH)脱水转化制备α型半水石膏(HH)的反应过程及对晶体尺寸和微观形貌的影响,分析了相关机理,提供了一种以磷石膏为原料制备α型半水石膏以及晶体形貌调控的新思路。

1 实 验

1.1 试验设备

半水石膏粉末相态采用日本理学公司D/Max-2200型X射线衍射仪进行X射线衍射(XRD)检测。测试使用Cu Kα发射源,2θ范围为10°~80°,扫速为8(°)/min。试验样品的晶体形貌采用日本岛津Tescan VEGA 3 SBH钨灯丝扫描电子显微镜(SEM)以及日本电子JEOL JSM-7800F场发射扫描电子显微镜进行观察,附带能谱仪(EDS,Thermo Noran System 7,USA),可同时对样品进行能谱分析。采用电镜检测时将磷石膏固体粉末粘附在导电胶上同时做喷金处理以增加磷石膏的导电性。采用X射线荧光光谱仪(XRF,Axious Max, NLD)对磷石膏的化学成分进行分析。

1.2 试验原料

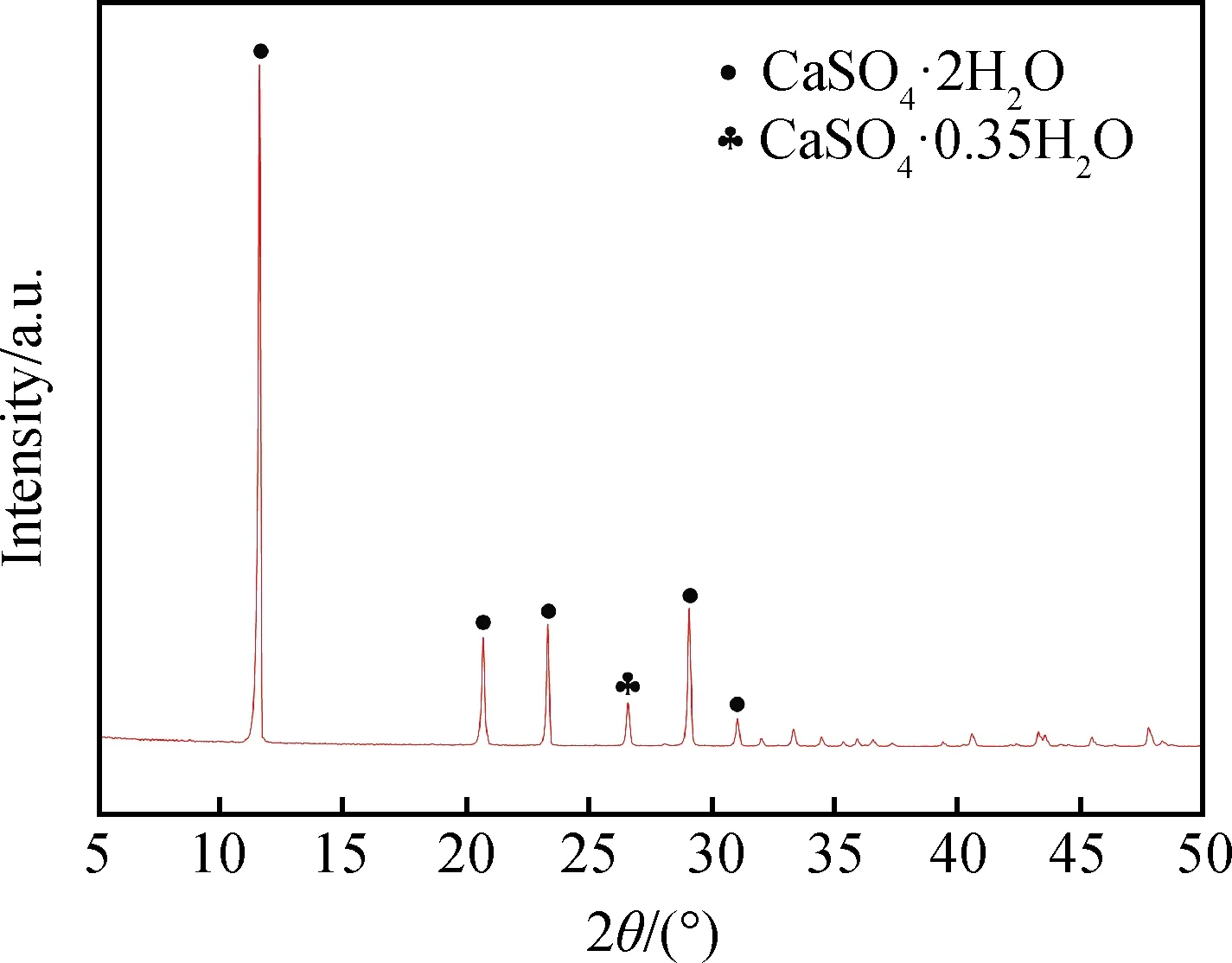

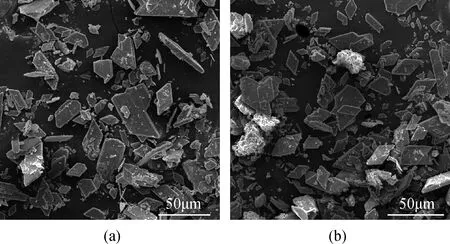

试验采用云南三环中化化肥有限公司排放的工业磷石膏(CaSO4·2H2O)作为试验原材料。无水乙醇(C2H6O)来自天津市优普化学试剂有限公司;正己醇(C6H14O)来自天津市大茂化学试剂有限公司;十六烷基三甲基溴化铵(CTAB)来自天津市光复精细化工有限公司;六水氯化镁(MgCl2·6H2O)来自天津市致远化学试剂有限公司。其中磷石膏主要化学成分分析(XRF)结果见表1,可知磷石膏的化学组成中硫化物占总成分的50.12%(质量分数,下同),钙化物占35.46%,其中有害杂质SiO2、F、P2O5含量较高,占总成分的13.14%。XRD检测结果显示磷石膏的结晶相主要由二水硫酸钙组成(见图1)。SEM检测结果显示磷石膏晶体形貌呈不规则的层板状,晶体尺寸不一,范围为20~50 μm(见图2)。

表1 磷石膏的主要化学成分(质量分数)Table 1 Main chemical composition of phosphogypsum(mass fraction) /%

1.3 试验方法

(1) 预处理磷石膏

由于磷石膏中含有较多有害杂质,因此制备前采用水洗法对原材料进行了预处理。取磷石膏置于烧杯中,以1∶10的固液质量比加入去离子水,使用恒速搅拌器以300 r / min的速率搅拌30 min后,静置1 h,去除上层悬浮物并反复清洗5次,过滤后所得固相放置于60 ℃烘箱中干燥120 min,即得预处理磷石膏。

(2) 制备反相微乳液

称取50 g正己醇,以正己醇摩尔比0.3的比例称取表面活性剂CTAB,以不同表面活性剂与水的质量比称取去离子水,为了提高DH向HH的转化率,使用浓度为0.2 mol/L的氯化镁溶液代替去离子水[15]。将三者混合后使用恒速搅拌器以250 r/min的速度搅拌至溶液透明,即得反相微乳液。

图1 磷石膏XRD谱Fig.1 XRD pattern of phosphogypsum

图2 磷石膏SEM照片Fig.2 SEM images of phosphogypsum

(3) 反应过程

将反相微乳液置于恒速加热搅拌器上加热至预定温度后,以1∶15的固液质量比加入预处理磷石膏,试验过程中每隔30 min取样,所得样品进行真空抽滤后使用沸水洗涤5次再以无水乙醇终结水化反应,所得固相在60 ℃的烘箱中干燥120 min后用于进行后期的分析试验。试验采用可控温电磁加热搅拌器进行加热,外接冷凝装置,避免水分蒸发,以保证三口烧瓶中的液相平衡。

(4) 分析测试方法

以GB/T 5484—2012《石膏化学分析方法》中规定的结晶水含量测试方法对所得固相进行结晶水含量测定;以X射线衍射仪对所得固相进行物相检测;以扫描电镜和场发射电镜对所得固相晶体微观形貌进行观察分析;以能谱仪对所得固相进行元素分布检测。

2 结果与讨论

2.1 反应温度及时间对磷石膏转变为α型半水石膏的影响

试验选取表水比为1.5的反相微乳液,分别在85 ℃、95 ℃、105 ℃三个反应温度下进行试验,加热至预定温度后按固液质量比1∶15加入预处理后的磷石膏,并且每隔30 min取样,经过滤、洗涤、烘干后进行检测。

图3 温度对二水石膏脱水转化速率的影响Fig.3 Effect of temperature on dehydration conversion rate of gypsum dihydrate

不同反应温度下所得固相在反相微乳液中的结晶水含量变化曲线如图3所示,结果表明反应温度为85 ℃时所得固相结晶水质量分数几乎不变,最终所得固相的结晶水含量约为17.46%(见表2),接近预处理磷石膏的结晶水含量17.8%。图4为不同反应温度及反应时间下产物的XRD谱。由图4(a)可知,从反应开始直到6 h后所得固相的特征衍射峰均为二水石膏,表明反应过程中所得固相物相组成没有发生改变,在该温度下磷石膏几乎没有发生脱水反应。反应温度提高到95 ℃时,从图4(b)可以看出结晶水含量随反应时间增长的变化趋势明显,脱水转化反应进行到300 min后结晶水含量变化趋于平缓,最终所得固相结晶水含量约为6.46%,接近α型半水石膏的理论结晶水含量6.21%[16]。由图4(b)可知在脱水转化反应前2 h所得固相为二水石膏,且特征衍射峰值随时间的增加而降低,3 h后所得固相开始检测到明显的半水石膏特征衍射峰,表明半水石膏已开始生成,随反应时间的增加,半水石膏特征峰的强度逐渐增强,在反应进行6 h后已基本检测不到二水石膏的特征衍射峰,由此表明磷石膏脱水转化过程结束,所得固相为α型半水石膏。在脱水反应过程中,脱水转化速率在反应温度达到105 ℃后明显加快,在30~150 min内结晶水含量迅速降低,150 min后结晶水含量变化保持稳定,且最终所得固相结晶水含量约为6.62%。由图4(c)可知在反应进行3 h后二水石膏的特征衍射峰基本消失,而半水石膏的特征衍射峰强度随反应时间延长而增强,由此表明磷石膏的脱水转化过程在150 min左右结束,相比95 ℃试验组,其所需脱水转化时间大幅缩短,且最终所得固相为α型半水石膏。

表2 不同反应温度下所得固相的结晶水含量(质量分数)Table 1 Crystal water content of the obtained solid phase at different reaction temperatures (mass fraction)

图4 不同反应温度及反应时间下产物的XRD谱Fig.4 XRD patterns of products at different reaction temperatures and time

2.2 表水比对晶体形貌的影响

由上述结论可得石膏二水相转变α型半水石膏相这一溶解-析晶过程在105 ℃条件下更容易发生,故而在研究表水比对晶体形貌的影响时,将反应温度及反应时间分别控制为105 ℃和4 h,预处理磷石膏以1∶15的固液比加入进行试验,反相微乳液的表水比选取0.5、1.5、2.5、3.5、4.5五个比值进行试验,其中表水比选取4.5时反相微乳液应在60 ℃条件下配制。

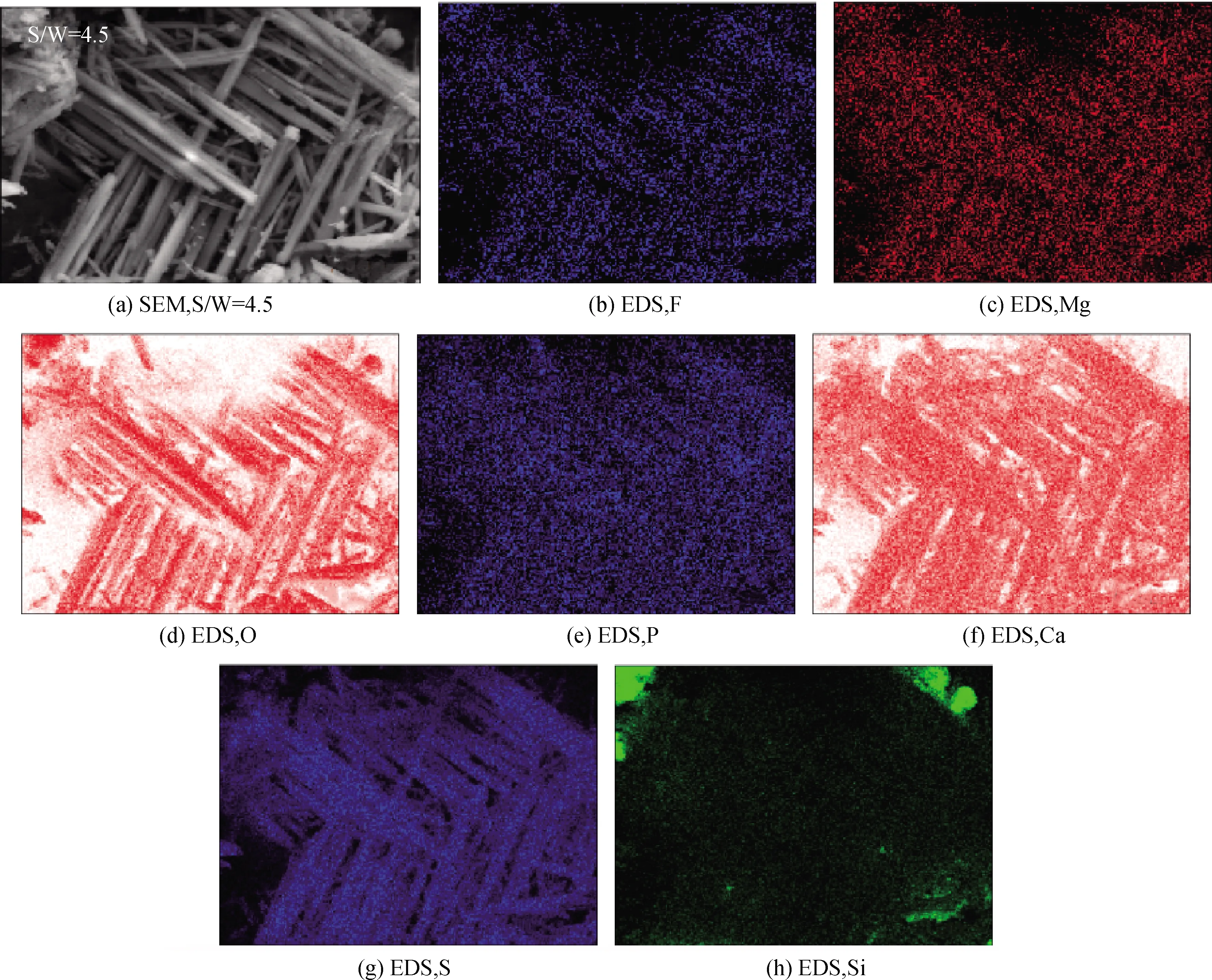

图5为不同表水比条件下半水石膏的晶体形貌,由图5可知,在不同表水比的反相微乳液制备α型半水石膏的过程中,晶体形貌由磷石膏的板片状晶体转变为六棱柱状晶体。伴随表水比(S/W)的升高,所得α型半水石膏的晶体尺寸呈下降趋势,如图6所示。当S/W=0.5时,α型半水石膏的晶体尺寸较大,其平均长度在35~40 μm左右,平均宽度在4~8 μm左右,且晶体表面粗糙,仍存在大量未转化的板片状磷石膏晶体(见图5(a))。当S/W=1.5时,所得α型半水石膏晶体都呈现为六棱柱状,晶体平均长度在20~30 μm左右,平均宽度约为2 μm,晶体表面光滑(见图5(b))。当S/W=2.5时,所得α型半水石膏晶体的尺寸变化较小(见图5(c)),而当S/W=3.5时,α型半水石膏晶体尺寸在横向上明显减小,对比S/W=0.5试验组平均直径由4~8 μm缩减至1~1.5 μm,晶体表面光滑,结构完整(见图5(d))。当S/W=4.5时,所得α型半水石膏晶体横向尺寸进一步缩小至400~700 nm范围内,此时晶体结构最完整,晶体形貌及尺寸分布最均匀(见图5(e))。

综上所述改变反相微乳液的表水比可以明显调节α型半水石膏的晶体尺寸,随着S/W的增大,α型半水石膏的晶体尺寸减小,其中晶体平均直径尺寸变化明显,平均直径由6 μm降低至500 nm,晶体平均长度则由40 μm降低至25 μm。

图5 不同表水比条件下半水石膏的晶体形貌Fig.5 Crystal morphology of hemihydrate gypsum under different surface water ratios

2.3 表水比对晶体形貌的影响机理

图6 不同表水比(S/W)影响下α型半水石膏的晶体尺寸Fig.6 Crystal size of α-hemihydrate gypsum under the influence of different snrface water ratios (S/W)

图7 表水比为4.5时半水石膏的元素分布图Fig.7 Element distribution diagram of hemihydrate gypsum when the surface water ratio is 4.5

3 结 论

(1)以正己醇为主要溶剂的反相微乳液体系可以推动磷石膏中的二水石膏转化为α型半水石膏的进程。

(2)磷石膏在反相微乳液中发生的溶解-析晶反应速率与加热温度和加热时间有关,85 ℃条件下,磷石膏中二水石膏无法向α型半水石膏脱水转化;随着温度增加到95 ℃和105 ℃时,脱水转化速率随温度升高而加快,105 ℃条件下脱水转化速率最高,反应150 min后即可结束脱水转化过程得到α型半水石膏。

(3)在反相微乳液体系中制备α型半水石膏其晶体形貌与表水比有关。反相微乳液体系下通过调节S/W值来控制纳米级微乳滴的尺寸,并通过纳米级微乳滴的模板作用来实现对α型半水石膏晶体形貌的控制。α型半水石膏晶体尺寸随表水比的增大而减小,在S/W值从0.5增加到4.5的过程中,α型半水石膏的晶体平均长度由40 μm降低至25 μm,平均直径由6 μm降低至500 nm,并且当S/W=4.5时,所得晶体表面完整光滑,晶体尺寸分布均匀。