制酸系统适应高含杂镍冶炼烟气工艺装备技术研究及应用

2020-12-10程华花姜子燕

程华花,薛 勇,姜子燕,贾 苗,李 忠

(金川集团有限公司镍冶炼厂,甘肃金昌737100)

1 制酸系统现状

某制酸系统于2008年建成,配套处理镍冶炼富氧顶吹炉、转炉及其电炉的烟气,设计烟气量 281 342.14 m3/h,φ(SO2)为 8%~10%,φ(H2O)为10.69%。至2015年改造前,进入制酸系统的烟气量和浓度均未达到设计值。2015年,制酸系统进行了烟气管网改造,将自热炉烟气引入制酸系统,自此进入制酸系统的烟气量达280 000 m3/h、φ(SO2)约9%。2016—2017年,顶吹炉系统进行了干燥窑改造,增加了渣料配比,进入制酸系统的烟气温度、氟、氯、酸雾含量和带水量激增,ρ(F)最高 36.95 mg/m3,ρ(Cl)最高 202.59 mg/m3,酸雾 (ρ)1.68 mg/m3,制酸系统入口烟气杂质成分见表1。

制酸系统净化能力(设计净化效率98%)难以适应物料变化,净化工序的玻璃钢设备设施、稀酸泵,干吸工序的316L不锈钢设备设施,SO2鼓风机的叶轮、前导向及进出口烟道,相继出现严重腐蚀的现象,硫酸和火法冶炼系统多次被迫停产检修。

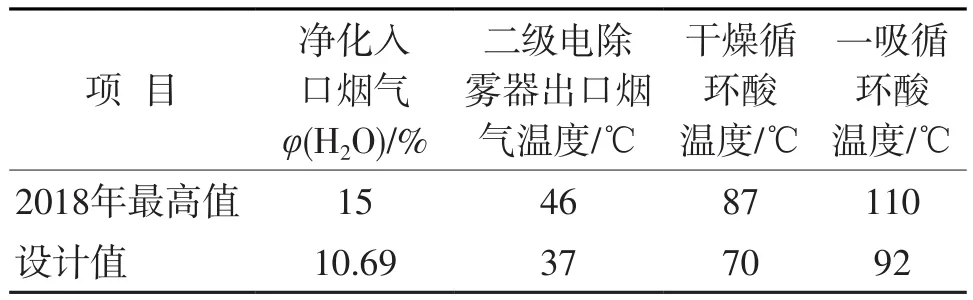

与此同时,随着烟气带水量的增加,绝热蒸发效率下降,进入制酸系统净化和干吸工序的热量激增,原来的冷却换热设备无法移走足够的热量,导致净化二级电除雾器出口烟气温度和干吸酸温度严重超标。2018年二级电除雾器出口烟气温度最高46 ℃,干燥循环酸温度最高达87 ℃、一吸循环酸温度最高达110 ℃。在长期高温环境下运行,制酸系统干吸工序316L不锈钢管道频繁泄漏、阳极保护浓硫酸冷却器运行异常,给制酸系统的安全稳定生产造成了隐患。制酸系统净化和干吸工序相关数据见表2。

表1 制酸系统入口烟气杂质成分

2 改进措施

表2 制酸系统净化和干吸工序相关数据

对制酸系统生产工艺和装备进行改进,针对镍冶炼烟气高温、含尘、氟、氯和酸雾高、水分含量高的特点开展高含杂原料烟气降温除害、设备设施稳定运行、提高转化率等方面研究。

2.1 降温工艺及装备技术

2.1.1 洗涤塔改造

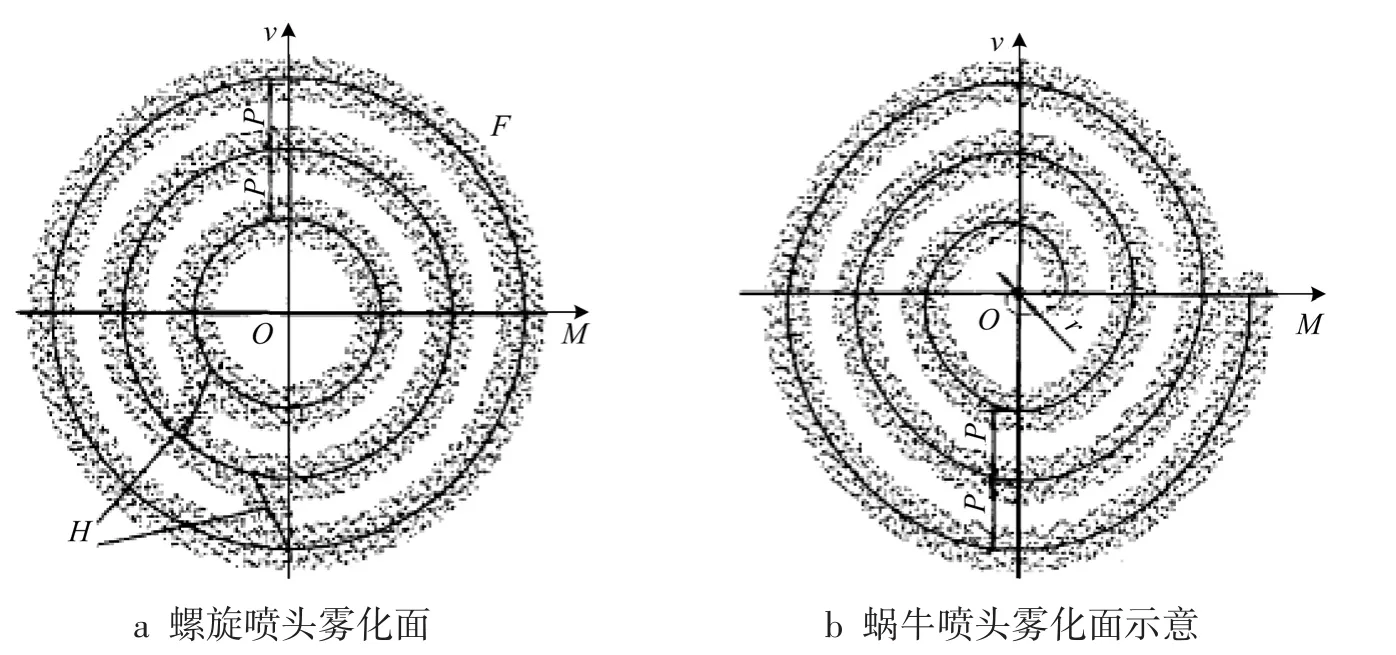

因制酸系统SO2鼓风机的压头已接近上限运行,洗涤塔增加填料需满足低阻力和高效传质降温两项功能,即通过强化塔内气液传热接触效果、尽可能多地移出烟气中的热量。增加塑料填料会增大阻力,薄层的瓷质规整填料既能增大气液接触面积、强化传质效果,又能减小阻力,同时具有固氟效果。为了提高喷淋效果,将原有螺旋喷头全部改造成新型蜗牛喷嘴。螺旋喷头和蜗牛喷头雾化面示意见图1。

图1 螺旋喷头和蜗牛喷头雾化面示意

新型防堵蜗牛喷嘴技术,优化了雾化平均直径,增大了自由畅通直径,降低了喷嘴压力降,使气液两相接触更加充分,提高了除尘效率,降低了洗涤塔循环泵电耗,降低了因净化除氟装置易堵塞造成的管道堵塞频率,减少了酸水排放量,并解决了喷头易堵塞难题。

经过受力、传质、热平衡和空间布局计算,确定洗涤塔塔内改造方案如下:拆除洗涤塔内2层螺旋喷头,对上、下2层喷淋管道及喷头进行整体更换、下层上移,增加支撑和格栅,格栅上整齐摆放3层、高约0.45 m、110型号的十字隔板瓷质填料。

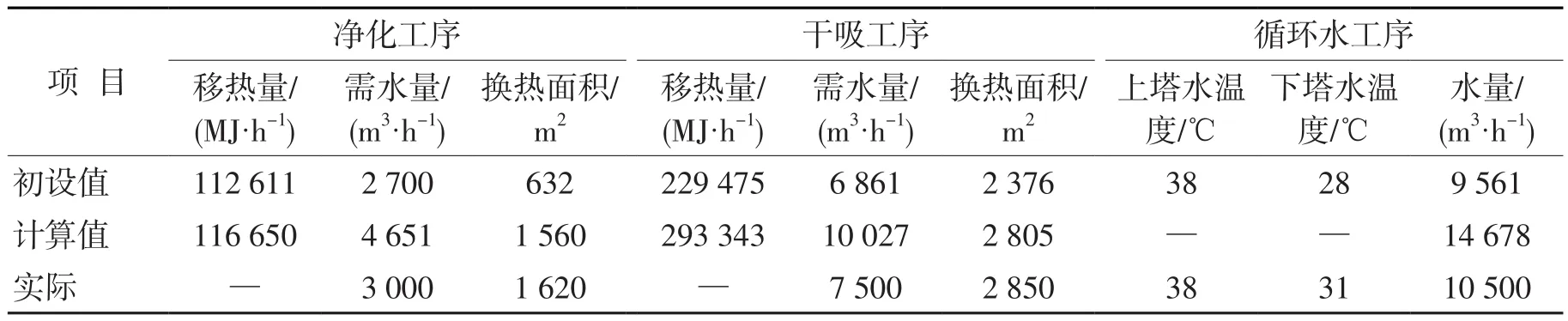

2.1.2 新建循环水冷却塔

根据制酸系统生产实际,核算整体热量平衡,发现净化和干吸工序换热设备换热面积足够,循环水量不足,循环水基础水温低。制酸系统热量衡算 对比见表3。

表3 制酸系统热量衡算对比

根据计算结果,新建了3台共4 500 m3/h的循环水逆流式玻璃钢冷却塔。投用后,循环水基础水温由31 ℃下降至27 ℃。

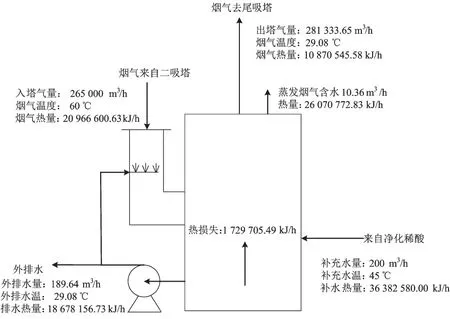

2.1.3 绝热蒸发酸水降温

2017 年制酸系统率先应用了绝热蒸发酸水浓缩烟气降温技术,即在二吸塔与尾吸塔之间增加绝热蒸发塔,利用干燥烟气与酸水的逆流传质、绝热蒸发、气液相变过程,将酸水中的水蒸发成水蒸气随制酸尾气脱硫后进入大气,实现了酸水浓缩减排,同时降低了循环稀酸的温度。绝热塔串酸热量衡算见图2。

图2 绝热塔串酸热量衡算示意

绝热蒸发塔浓缩后的酸水温度为29.08 ℃,而湍冲塔循环酸温度为59~61 ℃,将板框压滤机的清液与绝热塔进行稀酸互串,串酸量为200 m3/h时,湍冲塔循环酸温度为57~58 ℃,湍冲塔循环酸温度平均降低了2~3 ℃。

2.1.4 降温效果

以上措施实施后,制酸系统温度下降明显,制酸系统降温效果见表4。

表4 制酸系统降温效果 ℃

随着温度的下降,制酸系统水、热平衡问题得到了彻底解决,成功生产出w(H2SO4)为98%的硫酸。且随着干吸酸温度的下降,干吸设备设施的腐蚀速率明显降低。

2.2 除尘工艺及装备技术

2.2.1 湍冲塔内部结构改造

原湍冲塔包括塔体、逆喷管、气液分离段、沉降槽、循环槽、溢流堰、水封等结构,为了解决沉降层积泥严重、湍冲塔内运行效果不好的问题,对湍冲塔内部结构进行了改造,拆除沉降层、加高中心筒、原沉降层上锥体开孔连接沉降斜管(管道自流通液量大于或等于上塔酸量)、沉降斜管末端作切向旋流引流管。上塔循环稀酸经上锥体,泥水混合物经沉降斜管形成旋流,促进泥水充分混合,后续经泥浆泵送入体外进行固液分离后的清液回用;经重力沉降后的上层清液从中心筒溢流,作为洗涤循环液,杜绝了喷头堵塞现象。

2.2.2 压滤除泥工艺技术

净化酸性废水首先进入纳米级除泥系统,该部分酸水首先进入负压真空脱气塔,脱除酸水中溶解的 SO2气体,脱气塔出口气体管道接入一级电除雾器入口。脱除 SO2气体后的酸水进入酸水储罐完成第一步固液分离。酸水储罐清液溢流至压滤缓冲罐,泥浆定时排入污泥罐,然后泵入滤压装置,通过强制过滤,完成纳米级固液分离。滤压装置的清液经过板式换热器降温后,泵入湍冲塔。工艺创新在于酸水储罐清液进入滤压装置常规压滤之前,对污泥灌进行排渣操作,使污泥罐内直径大于2.5 mm的尘泥进入滤压装置,在过滤单元内被截留,短时间内形成一层滤饼,对后续清液进行高效过滤。污泥罐大颗粒尘泥在滤压装置内形成滤饼时间相较于清液在滤压装置内形成常规滤饼时间大大缩短,提高滤饼形成速率。双重过滤后完成净化酸性废水两级过滤。滤压装置是一种加压过滤间歇操作的过滤设备,酸水储罐清液进入滤压装置各过滤单元内,经过滤布时小颗粒尘泥被截留在过滤单元中,逐步形成滤饼,随后利用滤饼压差及其小直径空隙进行过滤。

2.2.3 除泥效果

上述措施实施后,酸水固液分离效果达到98%以上,滤泥回用至镍富氧顶吹炉,滤液回用,解决了净化喷头堵塞的问题。除泥前后净化循环稀酸对比见图3。

图3 除泥前后净化循环稀酸对比

2.3 除氟除氯工艺及装备技术

2.3.1 洗涤塔改造

前述2.1章节中洗涤塔改造,添加的瓷质规整填料能对烟气中的HF气体起到一定的固化去除作用。

2.3.2 低温除氟除氯

洗涤塔改造的措施实施后,净化工序热负荷明显降低,湍冲塔、洗涤塔、冷却塔循环稀酸温度分别下降了2.5 ℃、6 ℃、8 ℃。随着净化循环稀酸温度的降低,其对烟气中的HF、HCl等气体的吸收率增强,起到了一定的除害作用。

2.3.3 高温玻璃水除氟

在玻璃水除氟过程中,因其黏度高,极易堵塞输送设备设施。为方便输送,会兑水稀释,加水量过大时带入净化工序的酸水含量高,加大了酸水减排难度;加水量过小时输送管道频繁出现堵塞现象。为了降低操作人员劳动强度,现场配置了1台玻璃水地下槽,便于添加;采用液下潜水泵输送,大回流搅拌,配置蒸汽分液加温装置,提高玻璃水的流动性,避免底部结晶;为了保证玻璃水的连续加入,配置2台玻璃水储罐,每班1台配制玻璃水、1台储罐加入玻璃水,储罐底部蒸汽分酸加热,避免结晶。输送管道全部采用DN50 mm的碳钢管道,拐弯处全部采用直角连通,并预留盲板位置,每5 m设置配对法兰短接,全程配置蒸汽伴热,降低输送玻璃水的黏度,便于故障处理。

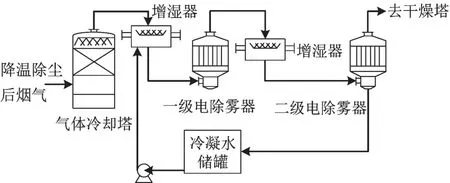

2.3.4 电除雾器增湿

两级电除雾器前端均增加增湿装置,即利用高效雾化喷头形成雾化喷淋液,与烟气中微粒在泡沫区迅速结合,使酸雾颗粒不断增大,便于在电除雾器被除去;同时HF和HCl气体分子也会在泡沫区被捕集并溶解在喷淋液中,随着酸雾颗粒的增大,在电除雾器将其从烟气中分离。另外,喷淋液与烟气在泡沫区内传质和传热,低温的喷淋液会进一步冷却烟气,温度降低有利于烟气中部分水蒸气在酸雾表面冷凝而使酸雾颗粒增大,同时会降低电除雾器出口烟气所带的饱和水蒸气,从而使烟气带入干燥塔的水量减少,降低烟气中HF、HCl和硫酸雾的含量。电雾增湿净化工艺流程见图4。

渠道衬砌外侧的地下水水位一般不应高于渠道运行水位5 cm,应通过安全监测设施以及设在渠道两侧的排水设施进行地下水水位监测,当地下水水位高于渠道水位5 cm时,应检查排水系统逆止式排水器的工作状态,组织人员分析查找原因。

2.3.5 除害效果

各项措施实施后,制酸系统二级电除雾器出口烟气ρ(F)< 1 mg/m3、ρ(Cl)< 5 mg/m3,风机出口酸雾(ρ)<5 mg/m3,符合控制标准。

图4 电雾增湿净化工艺流程

2.4 大型设备设施性能优化

为了保证制酸系统的安全稳定运行,对SO2鼓风机、干燥塔等大型设备设施进行了性能优化。

2.4.1 SO2鼓风机的性能优化

受烟气条件影响,制酸系统SO2鼓风机的振幅由 36~40 μm/s逐渐上涨至 61.4 μm/s,风机叶轮、叶片尖端均有大面积腐蚀,通过探伤发现风机叶片焊缝焊肉发生明显咬蚀现象。

根据风机叶轮的腐蚀程度可以判断,风机振幅上涨的主要原因是转子受到腐蚀、造成动平衡失衡。考虑到维修周期和制酸系统的正常生产,将风机转子拆下,进行线下和线上动平衡调整。线上动平衡测试数据见表5。

经过三次试重,振动明显降低,轴振数据在40 μm左右,为进一步消减轴振,在140°继续去质200 g,在140°侧加重同时在其反方向去质,经过3次调整风机顺利通过1 400 rpm的共振区达到高速运行,进一步在320°附近进行去重调整。

表5 线上动平衡测试数据

调整后,风机各项指标恢复正常,振幅由61.4 μm/s下降至 15~20 μm/s。

2.4.2 干燥塔大梁的快速修复

针对干燥塔大梁腐蚀,可能造成篦子板及瓷环塌陷的问题,对干燥塔大梁进行了临时加固处理。

先快速拆除、清理干燥塔内部构件,自上而下清理部分瓷环填料至篦子板,拆除部分篦子板,打通瓷环清理通道,将瓷环由大梁上方快速清理至干燥塔底部,最后统一由底部人孔掏出,节省瓷环掏出时间。

干燥塔大梁吊运及准确定位安装,采用推磨式更换全部大梁,拆除一根安装一根,逐步将全部大梁更换,塔内使用倒链进行安装位置和角度的配合调整,确保大梁的精准安装。

结合干燥塔大梁的结构,将小号的工字钢采用内嵌式嵌入干燥塔大梁内作为大梁的加强件,并制作相应尺寸的不锈钢固定卡扣,对大梁及其加强件进行固定,进一步对腐蚀的干燥塔大梁进行强度补偿,以保证干燥塔大梁在更换前的正常使用。

干燥塔大梁临时修复后,保证了制酸系统长周期的安全稳定运行。

2.5 提高转化率适应高温烟气

为了满足高负荷的烟气条件,制酸系统从以下几个方面进行了技术改造。

2.5.1 转化催化剂优化填充

检测分层转化率、各层压力损失,对比制酸系统初步设计参数,分析转化器各层催化剂的运行状况,并分别比较催化剂活性、适宜转化温度控制范围,优化转化各层催化剂的填充方案。制酸系统转化催化剂优化填充方案见表6。

2.5.2 3#外热交换器修复

针对3#外热交换器列管腐蚀、喇叭口开裂导致的外热交换器内积酸严重、串气、漏烟等现象,对3#外热交换器的腐蚀列管采用圆台型堵头进行两头盲堵,对喇叭口进行整体更换、内嵌式焊接。检修质量好、工期短,换热效率显著提高,间接提高了转化器转化率。

表6 制酸系统转化催化剂优化填充方案

2.5.3 提高转化率效果

上述措施实施后,转化率由99.5%提高到99.7%。

3 应用情况

优化措施实施后,解决了制酸系统热负荷高、含尘、氟、氯等杂质高带来的设备设施腐蚀问题,避免了有害物质后移,使制酸系统更适应高含杂、多源头复杂冶炼烟气,确保硫酸和火法冶炼系统的安全稳定运行。

该改造项目2018年11月应用于制酸系统,二级电除雾器出口烟气温度由最高46 ℃降至37 ℃,干燥循环槽酸温度由最高87 ℃下降至73 ℃,一吸循环槽酸温度由最高110 ℃下降至100 ℃,净化出口ρ(F) <1 mg/m3,风机出口ρ(Cl)<5mg/m3,酸雾 (ρ)<5 mg/m3,风机振幅值由最高 61.4 μm/s降至 15~20 μm/s,净化玻璃钢、干吸316L不锈钢和转化换热器等设备设施完好,生产出的w(H2SO4)98%硫酸可消耗酸水78 500 t/a,制酸系统保持安全稳定运行。

4 结语

技术成果应用后,制酸系统的降温除害能力加强、烟气除杂净化水平得到进一步提升,满足了高含杂烟气的达标回收治理,SO2鼓风机、湍冲泵、干燥塔、转化换热器、外置换热器等重点设备设施故障率明显降低,现场环境得到明显改善,保证了硫酸和火法冶炼系统的安全稳定运行。同时,制酸系统二级电除雾器出口烟气温度、含氟、氯、酸雾、水分等重点指标均得到优化,系统热负荷大大降低,困扰制酸系统的水平衡和热平衡得到解决,成功生产出w(H2SO4)98%硫酸产品,为混酸创造了条件,将大大减少酸水排放量。该技术在冶炼烟气制酸、尤其是高含杂冶炼烟气制酸和酸水治理领域均具有广泛的推广应用价值,经济、社会和环境效益显著。