典型石油工业含油污泥处理技术及其应用

2020-12-10吴姁夏瑜马嘉欣孟令瑶苑莲花李林原何绪文

吴姁,夏瑜,马嘉欣,孟令瑶,苑莲花,李林原,何绪文

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

石油工业作为世界经济的主要部门之一,不仅给社会带来巨大的经济效益,而且威胁着环境质量。在整个石油工业产品加工链中都会产生含油污泥,其会对人体的免疫系统造成负面影响,存在致癌作用。据近年全球石油生产量统计,每年全球预计产生6 000万t含油污泥,平均每个炼化厂每年产生大约 3万t含油污泥,如今全球已经有超过10万亿t的含油污泥积累,每加工500 t原油就会产生1 t含油污泥,我国含油污泥产量每年高达300万t[1-2]。含油污泥在美国属于危险废物,是污染土壤、地下水(石油烃(PHC)、金属)和空气(挥发性有机碳)的主要来源之一,在巴西也属于危险废物(不能再利用或回收的残渣),含油污泥在中国被列入中国危险废物名录。因此,含油污泥的有效处理和处置对保护生态环境和人体健康都具有重要意义[3-4]。

现阶段工程上应用的典型含油污泥的处理技术包括热化学清洗法[5]、热萃取法[6]、热解法[7]、焚烧法[8]。近年来,随着科技的发展与进步,也出现了一些具有应用前景但还未应用于工程上的技术,包括电动力学技术[9]、固化/稳定化技术[10]和冻融法[11]等,已有一些实验研究见诸报道。

本文全面系统地总结和分析了含油污泥的来源、组成、危害和现有的典型处理技术和相关研究,主要目的是:①介绍石油工业含油污泥的特点及危害;②总结现有含油污泥处理技术的原理和应用实例;③讨论这些方法的优点和局限性。

1 含油污泥来源、成分及危害

1.1 来源

含油污泥主要来源途径是原油的开采和冶炼过程[1]。根据含油污泥的来源途径,将含油污泥分为油田含油污泥、储运含油污泥、炼化含油污泥[12]。

1.1.1 油田含油污泥 主要包括钻井和试喷过程中产生的落地含油污泥和废弃泥浆[13]。

1.1.2 储运含油污泥 是指原油在集输的过程中通过油罐运输,原油在进入罐中同时会带进一些沙粒、泥土等杂质,这些杂质堆积在油罐底部,形成含油污泥,这些含油污泥会堵塞油罐并且占用储存油罐的空间[14]。

1.1.3 炼化含油污泥 是指石油炼化生产及含油废水处理过程中产生的含油污泥,炼化厂含油污泥主要来源是储油池污泥、生物污泥、溶解气浮浮渣,称为“炼油厂三泥”[15]。

1.2 成分及危害

含油污泥主要成分(质量百分比)为10%~56%的含油物质,30%~85%的水和13%~46%的矿物成分(沙子、黏土、淤泥等)所组成的,含油物质主要是PHC[16]。此外,含油污泥还含有大量的固体颗粒,如致病细菌、寄生虫和重金属。

含油污泥成分因含油污泥来源不同而有较大的区别,炼化厂三泥的含水率会高一些,一般在95%以上,含油率和含固率较低;而储运含油污泥的含油量相对较高,含水率通常在60%以下,含水率高于90%的含油污泥体积庞大,含油率低,直接进行无害化处理不经济,所以需要预处理,比如采用浓缩、机械脱水,缩减污泥量,降低后续处理的负荷[17]。

要实现含油污泥资源化、减量化和无害化,需要进行有效处理。现有处理技术主要关注对含油污泥中PHC污染物的去除。

2 典型含油污泥处理技术及其工程应用

现阶段工程上应用较多的含油污泥处理技术包括热化学清洗法[18]、热萃取法[19]、焚烧法[8]、热解法[20]。

2.1 热化学清洗法

2.1.1 原理 含油污泥在加水加热的同时添加表面活性剂,表面活性剂是两性化合物,分子主要由疏水基团和亲水基团组成,亲水基团使得表面活性剂在水相中溶解,增加PHC的溶解度,而疏水基团使其倾向于在界面处聚集,降低表面张力或界面张力,从而提高PHC的流动性[21]。化学清洗法与液固比、温度、反应时间、加药种类、加药量、pH等很多因素有关[5,22]。Jing等[5]的研究表明,九水合硅酸钠在所研究的4种表面活性剂中对含油污泥的洗涤效果最好,油渣残油率仅为1.6%左右;李一川等[22]采用多级热化学清洗工艺,通过筛选、复配,确定直链烷基苯磺酸钠和硅酸钠作为落地含油污泥的最佳清洗剂,经过两级清洗,含油污泥的残油率为0.3%,清洗后的土壤可以安全填埋。

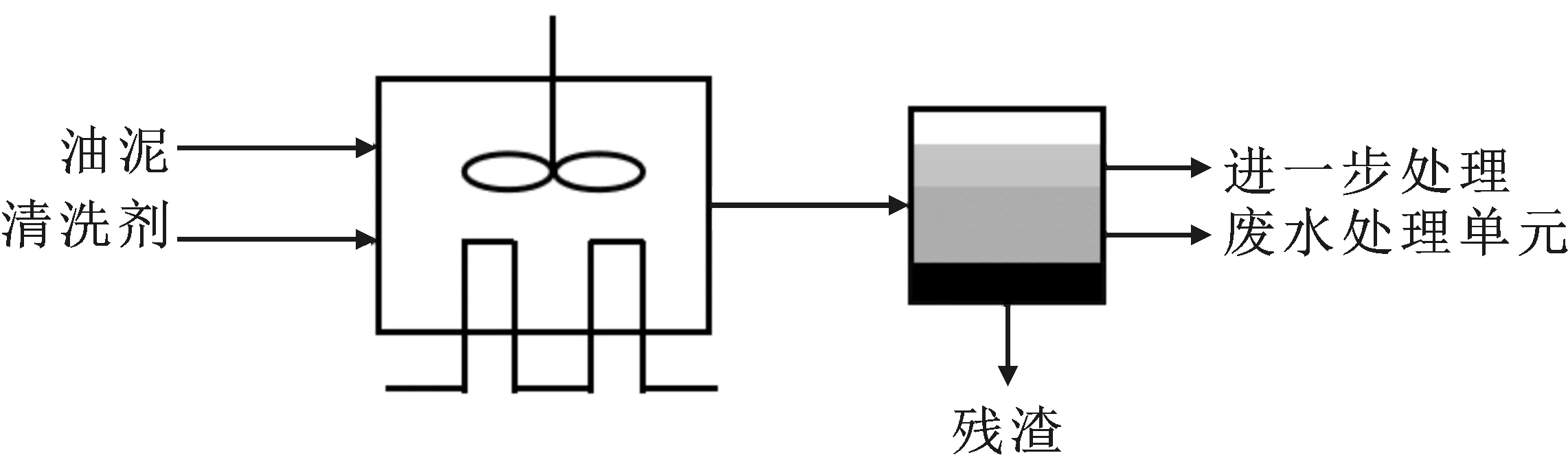

2.1.2 工艺流程 热化学清洗的常规工艺见图1,含油污泥和清洗剂一起进入反应器后进行加热搅拌后放至常温,通过重力或旋流实现油相、水相和残渣三相分离,可以通过测定残渣中残油量来判断清洗剂的洗涤效果。

图1 热化学清洗法常规工艺流程图Fig.1 The conventional process flow chart ofthermochemical cleaning method

2.1.3 工程实例 针对新疆油田的落地油泥和部分油池污泥,新疆克拉玛依化工园区建立了博达油泥热洗涤厂,洗涤厂设计处理规模200 m3/d,是新疆克拉玛依唯一具有危险废物经营和运输许可证的单位,运行状况良好[18]。华北油田岔一联合站针对落地油泥和罐底油泥采用化学清洗法处理工艺,处理量为6 000 t/a,对原油进行回收利用,处理后的油渣含油率为1.21%,达到HJ 607—2011《废矿物油回收利用污染控制技术规范》要求[23]。

2.2 热萃取法

2.2.1 原理 热萃取法利用相似相溶原理,将含油污泥和萃取溶剂按照所需比例进行混合,确保油在溶剂中完全溶解,杂质不进入萃取溶剂中,杂质通过重力沉降将与溶剂分离,溶剂通过蒸馏回收。萃取过程中回收的油量不仅与溶剂种类和溶剂添加量有关,还与污泥与萃取溶剂的比例有关[24]。Ei等[6]分别采用正庚烷、甲苯、二氯甲烷、二氯乙烯、二乙醚等多种溶剂作为萃取溶剂从石油污泥中回收石油,发现甲苯的PHC回收率最高,达75.94%;梁宏宝等[25]用轻质油作为萃取剂,发现加热温度60 ℃、质量比(萃取剂∶含油污泥)为2∶1的条件下能达到较理想的处理效果,此时含油污泥脱水率超过86%、脱油率超过93%、萃取剂回收率超过91%。

2.2.2 工艺流程 热萃取的工艺流程见图2。含油污泥在反应塔中和溶剂混合,溶剂选择性溶解污泥中的含油部分,可溶性较差的杂质留在塔底,含油溶剂被转移到溶剂蒸馏系统a,油从溶剂中被分离出来,从而达到石油回收,而分离出来的溶剂蒸汽通过压缩机和冷却系统液化,并送往回收罐,溶剂可重复进行使用,反应塔底部杂质经泵送至蒸馏系统b,杂质中所含溶剂分离后送入溶剂回收罐,分离后的废渣可直接输送至焦化装置或循环流化床锅炉处理,也可以经干燥后送至电厂综合利用[7,19,24,26]。

图2 热萃取法工艺流程图Fig.2 The process flow chart of thermal extraction

2.2.3 工程实例 中国石化洛阳分公司采用热萃取装置对含油污泥进行处理,装置的处理能力为 1 m3/h,经过预脱水的含油污泥含水率为70%,含油率为15%,含固率为8%~15%,热萃取后产生的残渣为粉状或湿粉状,热值为1 910~18 000 kJ/kg,装置正常运行时回收率可以达到11%~14%[19]。

2.3 热解法

2.3.1 原理 含油污泥在350~600 ℃的惰性环境中热分解,将大分子分解为小分子,热解的主要产物可以是液体、气体或煤焦,这些产物可能比原含油污泥具有更高的热值[19]。

热解产物油的分布取决于原料和热解条件,温度越高,油就越容易裂解成低沸点的化合物。热裂解效率与温度、反应时间有关,Zhang等[27]发现反应时间为30 min最好。Schmidt等[7]在460~650 ℃的温度范围内将含油污泥在流化床热解,发现70%~84%的油可以从固体中分离出来。对于固体残渣,随着反应温度的升高,产固率略有下降,温度从400 ℃升高到500 ℃,产油率从 45.54% 增加到 59.20%,温度从500 ℃升高到600 ℃,产油率从59.20%显著降低到11.21%[28]。丁安军等[20]发现含油污泥厚度不大于10 cm、热解温度500 ℃、时间为30 min的工艺条件下,处理后含油污泥的PHC的平均质量分数为0.016%,与处理前的10.3%相比,有了明显的降低。处理后的砂泥无含油气味,达到回填利用标准。

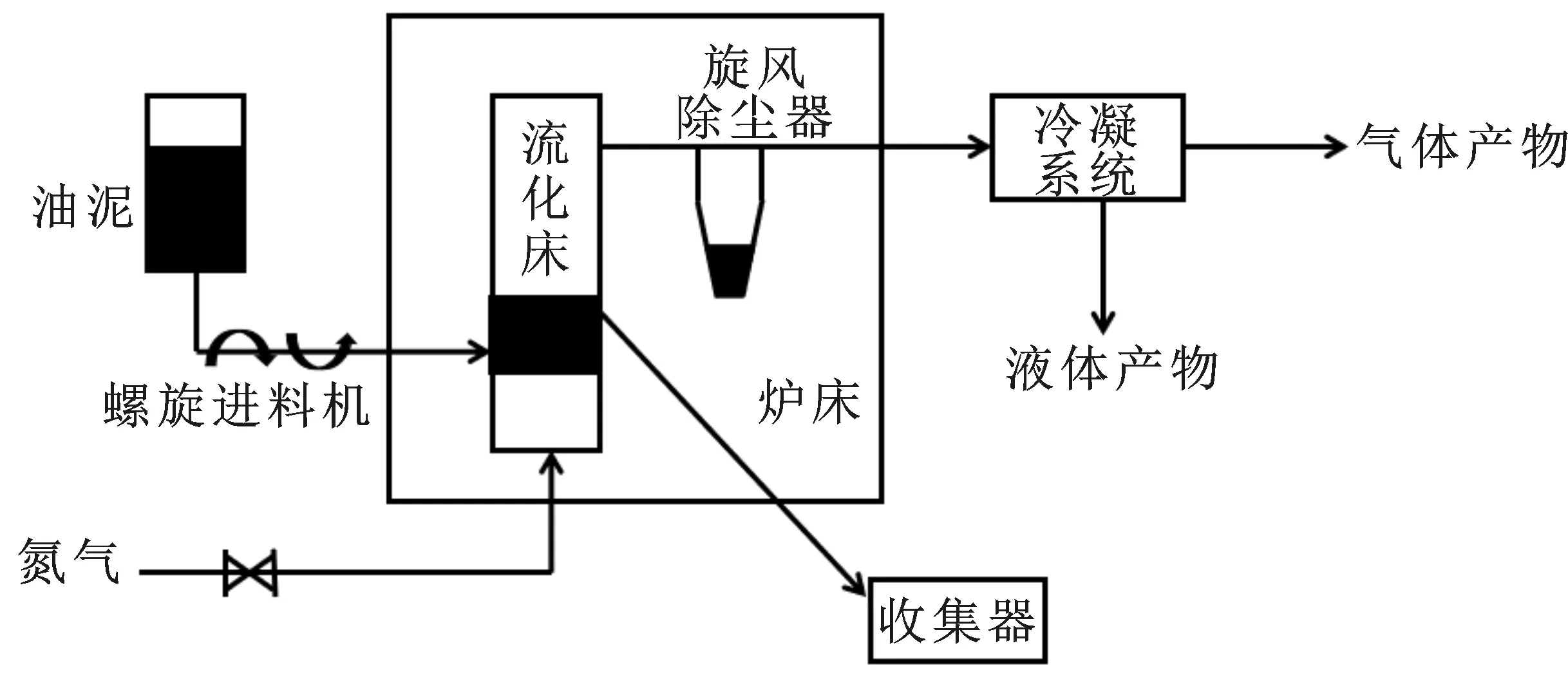

2.3.2 工艺流程 污泥由螺旋进料机进入流化床装置,氮气作为流态化气体,反应产物离开反应器后经过一个旋风除尘器,除尘器收集了大部分细小的固体颗粒。然后产物在冷凝系统进行冷却,冷凝器中使用的温度冷却介质在-30~0 ℃之间变化。用于污泥热解的流化床系统的典型图见图3[29]。

图3 流化床工艺流程图Fig.3 The process flow of fluidized bed

2.3.3 工程实例 新疆风城利用回转炉热解工艺,此工艺处理规模为20 t/d,同时处理新疆油田风城油砂、六九区稠油污水处理厂含油污泥、红浅油砂、克拉玛依石化污水站产出的含油污泥,产油率平均值为86.6%[18]。

广西博世科环保科技股份有限公司研制了处理量为1.5×105t/a的可移动的热处理设备,该设备被用于对尼日利亚邦尼油库污染土壤和污泥的处理,处理前的含油污泥土壤的PHC总量平均为 20 732 mg/L,处理后土壤PHC总量平均为12 mg/L,远低于该国100 mg/L的回填利用限值,PHC总降解率达到99%以上,治理后的土壤用于当地的市政铺路[20]。

2.4 焚烧法

2.4.1 原理 焚烧法是指将含水率低的含油污泥,在有氧、高温和助燃剂都存在的条件下燃烧。目前,含油污泥焚烧可考虑选择的固体焚烧炉类型通常有多级阶梯炉排炉、卧式固定床炉、流化床焚烧炉、回转式焚烧炉[30]。

刘玉丽[31]采用水平固定炉床式焚烧炉处理含油污泥,焚烧产生的烟气中有害成分(主要为二氧化硫、颗粒物)经处理后,浓度低于国家排放标准,焚烧产物可以用来做石膏或被用作建材;唐昊渊等[32]在流化床焚烧炉上进行了焚烧实验,实验结果表明,含油污泥无需添加辅助燃料即可稳定燃烧,燃烧效率达到了96.8%,二噁英的原始排放为 0.07 mg/Nm3,NO2的原始排放为387.45 mg/Nm3,二氧化硫原始排放为778.05 mg/Nm3,在添加脱酸设备条件下,焚烧污染物排放量可以达到国家危险废物焚烧污染控制标准。

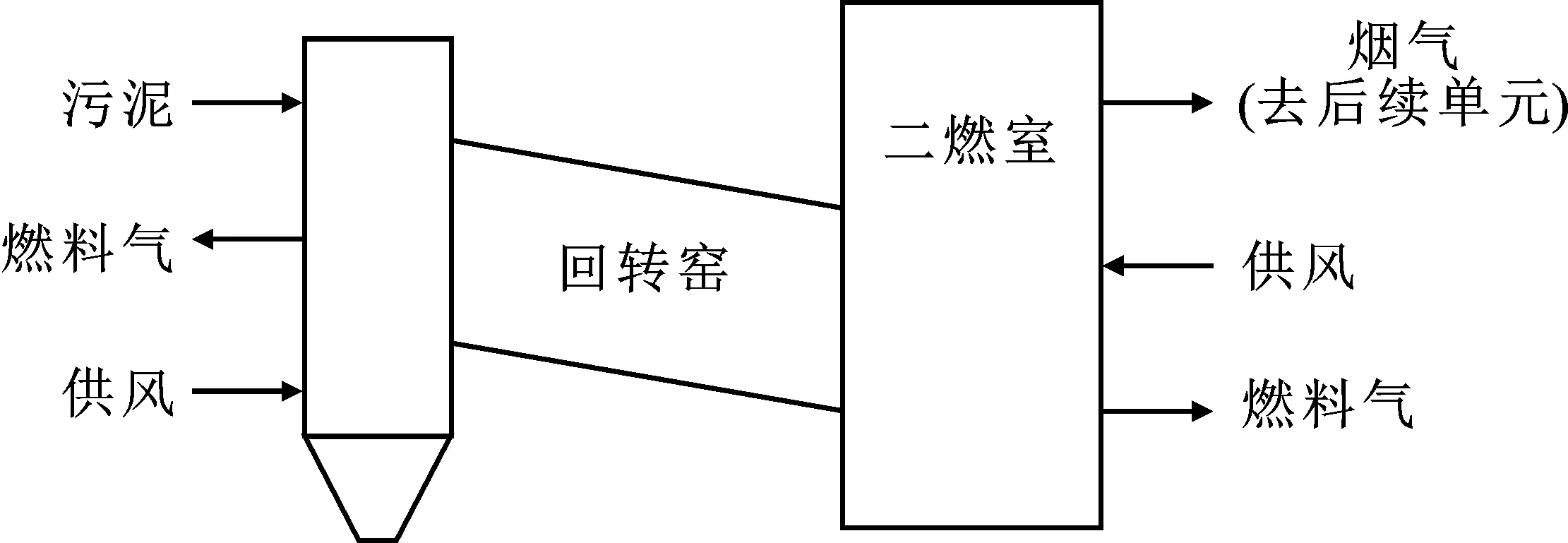

2.4.2 工艺流程 焚烧法简化流程图见图4,含油污泥进入回转窑和二燃室焚烧单元,余热进行利用,焚烧会产生二氧化氮和二氧化硫,要进行尾气处理方可达标排放[8]。

图4 焚烧法简化流程图Fig.4 The simplified flow chart of incineration method

2.4.3 工程实例 中国石油华北石化公司、四川石化公司均采用回转窑污泥焚烧工艺处理含油污泥,运行效果良好[8]。胜利油田采用循环流化-悬浮焚烧技术对含油污泥进行处理,处理量7 t/h,炉渣均符合GB 5085.3—2007《危险废物鉴别标准浸出毒性鉴别》的要求[33]。

3 其他含油污泥处理技术

3.1 电动力学技术

电动力学技术是指在外加电场情况下,产生电渗透、电迁移、电泳等作用,导致含油污泥中的水分和碳氢化合物在阴极富集,固相组分在阳极堆积,从而实现三相分离。其处理性能受电阻、pH值、电位和电极间距等因素的影响,使用表面活性剂或试剂有助于提高电极处的污染物去除率[12]。Maria等[9]将电动法应用于含油污泥的处理,轻烃含量降低约43%,将电动力学技术处理与表面活性剂结合时,轻烃含量降低50%。

3.2 固化/稳定化技术

固化/稳定化技术是指通过添加一些材料将含油污泥中的有害物质转化为其他形式,随后填埋或利用的一种无害化处理技术[10]。影响固化/稳定化效果的主要因素是固化/稳定化材料,分为固化材料和稳定化材料,水泥类和火山灰类(高炉矿渣和粉煤灰)凝胶材料是主要的固化材料。稳定化材料主要是石灰和氧化镁、含磷材料、粘土和沸石、氧化剂和还原剂、生物炭及有机肥等[34]。

李鹏华等[35]通过加入水硬性固化剂将含油污泥中的油、硫化物、有机和无机有害物质固化包裹在惰性固化基材中,发现浸泡出油量不到固化前的1.67%,硫含量也只有固化前的0.67%。刘宇程等[36]针对高色度和高石油类含量的含油污泥,通过实验得出了粉煤灰复合固化体系对含油污泥固化处理的最佳固化配方:粉煤灰(15%)+水泥(4%)+硫酸铝(31.5%)+硅酸钠(1.5%),此时浸出液的各主要污染指标值均满足GB 8978—1996《污水综合排放标准》的一级标准。

3.3 冻融法

含油污泥的冻融处理是指含油污泥中的水相和油相因为凝固点的不同导致乳液内部排列紊乱。在解冻过程中,由于界面张力,油相结合,油水混合物因此可以在重力作用下分层,达到三相分离的目的[24,37]。

冻融污泥一般情况下分为三层,油层、水层、沉积层,冻融可分离出50%以上的含油量,冻融效果与冷冻温度、冷冻时间、解冻温度都有关,快速冷冻不利于油的分离[11]。Chen等[38]通过实验发现含油污泥最佳冷冻点约为-40 ℃,解冻温度为20 ℃。张衡等[39]发现含油污泥冷冻温度为-5 ℃,冷冻时间为3 h,解冻温度为60 ℃并静止1 h,水油泥三相分离,上层油含水17.9%,中层水相含油118 mg/L,下层泥相含油37 g。

3.4 超声波技术

超声波技术是指在超声波的辐射下,利用声波的机械作用、空化效应和热效应将含油污泥表面上的油污进行分离[40]。Xu等[41]利用频率为29 kHz的超声波,从含油污泥中固体表面去除油组分,除油率为55.6%。张晓丹等[40]发现超声波功率为 45 W、超声波频率40 kHz、反应温度55 ℃、反应时间15 min的条件下除油率达到90.52%。

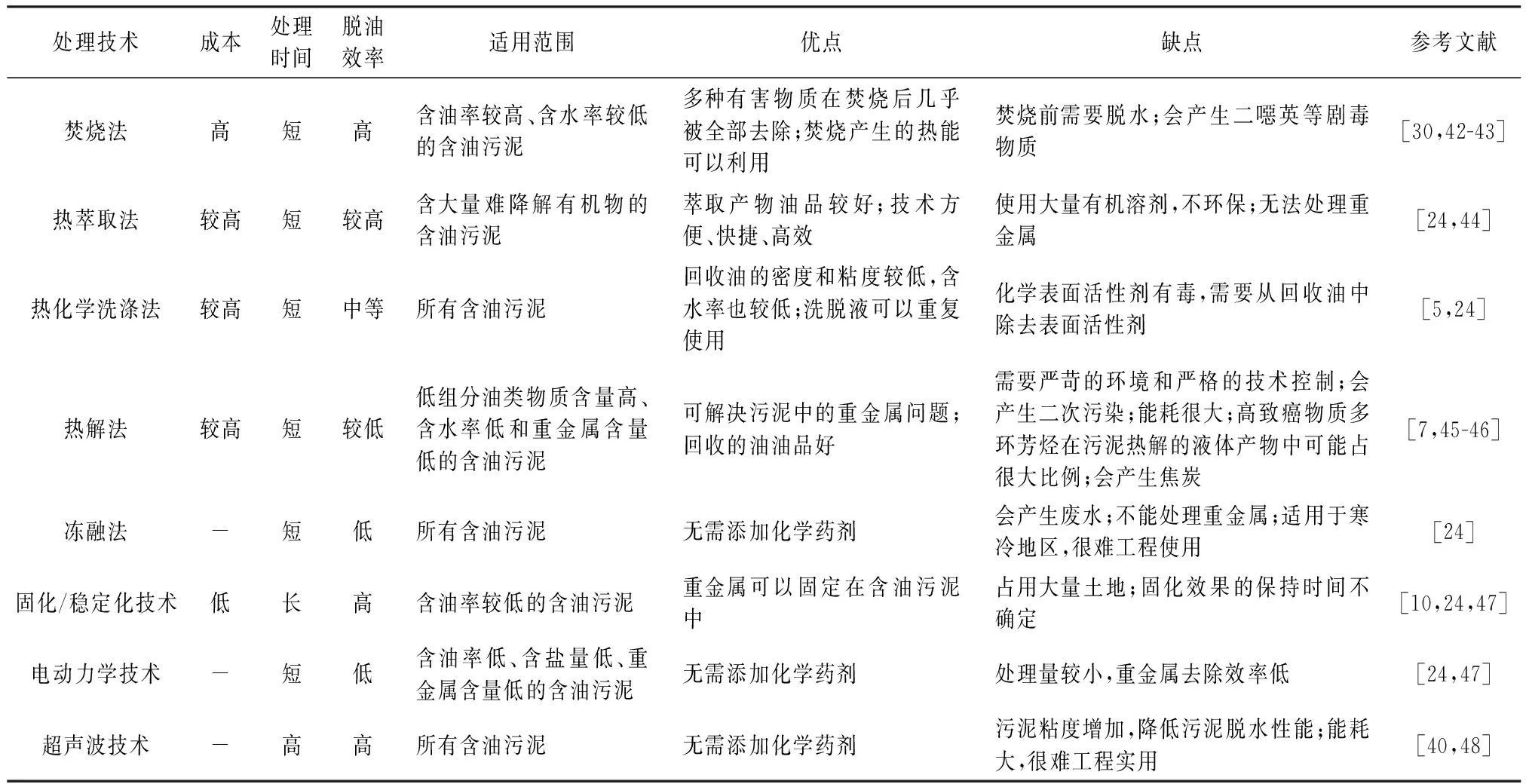

4 含油污泥处理技术比较

从成本、适用范围、处理时间、脱油效率、优缺点等方面对上述工程实例的处理过程与实验室规模的方法进行了比较,见表1。

表1 含油污泥处理技术比较Table 1 Comparison of oily sludge treatment technologies

综上可知,每种含油污泥处理技术都有其优点和局限性,如焚烧法和热萃取技术、热解法处理时间都较短,但是能耗高,成本高;固化/稳定化技术虽然成本低,但是耗费时间太长,并且需要占用大量的土地。

5 结论

(1)每种含油污泥处理技术都有其优点和局限性,在实际应用中,可以针对要处理的含油污泥的特点,综合联用几种技术达到最优处理效果。如热萃取技术可与固化/稳定化处理相结合,不仅可以回收油,还可以将回收后的残渣进行固定化处理;或者将超声波技术和冻融法结合使用,从而获得更高的油回收率。

(2)现有油泥处理技术主要关注的是石油烃等污染物,为了更加全面综合地处理处置含油污泥,减小其环境影响,建议后续处理技术也考虑对重金属等污染物浓度的控制。

(3)应该对于即将在工程上使用的含油污泥处理技术进行环境影响评价保证不会造成二次污染。