汽车总装时间的研究

2020-12-09许金海周建力彭焱婷

许金海 周建力 彭焱婷

摘 要:对总装配时间构成分支的每一个细节进行详细分析,是消除时间浪费,提升效率的基础研究,对制定有效改善对策,减轻作业者劳动强度,提升总装配效率提供理论依据。对总装配时间进行分类分析,是基于工业工程的研究领域的重要的一部分。以工业工程循环为基础,对总装配时间构成单元进行分解研究,根据研究总结,提出提升汽车总装配改善方法。为汽车总装生产管理者在提升总装配效率及提升人文关怀方面提供改善思路及方向。

关键词:工业工程;总装配时间;工时消耗构成;改善

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)21-181-06

Absract: A detailed analysis of every detail of the branches of total assembly time is a basic research to eliminate time waste and improve efficiency. It provides a theoretical basis for formulating effective improvement countermeasures, reducing the labor intensity of operators, and improving the total assembly efficiency. Classification and analysis of total assembly time is an important part of the research field based on industrial engineering. Based on the industrial engineering cycle, the total assembly time component unit is decomposed and researched, and based on the research summary, the improvement method for improving the automobile assembly is proposed. It provides improvement ideas and directions for automobile assembly production managers in improving assembly efficiency and humanistic care.

Keywords: Industrial engineering; Total assembly time; Composition of man-hour consumption; Improve

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)21-181-06

1 对时间的宏观思考——站在哲学及政治经济学角度的理解

马克思主义哲学认为:时间、空间是运动着的物质的存在形式,时间是指物质运动的持续性,顺序性。所谓持续性是指物质不可逆性的物质状态的各种变化过程,其有共同性质的连续事件的度量衡的总称。

时间是进行任何技术管理工作的必不可少的前提条件,同时又是管理的对象。离开了时间的测量、计算、安排,就不能成为一项工作。时间是世界上最宝贵的资源,马克思说:节省时間以及在各个部门中合理地组织分配时间,就成了以集体生产为基础的主要的经济规律。

马克思主义劳动价值论认为,商品的价值是凝结在商品中的一般人类劳动,价值的大小即价值量是指生产该商品所消耗的劳动量即劳动时间。这里的劳动时间是社会必要的劳动时间(在现有的社会日常生产条件下,在社会平均熟练程度和劳动强度下制造某种使用价值所需的劳动时间)。

因此,衡量工作劳动量,时间是主要因素,加强对时间的管理,减少时间的损失,就能提高劳动生产率,增加经济效益。

2 汽车总装配时间研究的基本技术——工业工程(IE)

2.1 什么是工业工程(IE)

IE(industry Engineering)起源于20世纪初的美国,它以现代工业化生产为背景,在制造工程学、管理科学和系统工程学等学科基础上逐步形成和发展起来的一门交叉的工程学科。它是将人、设备、物料、信息和环境等生产系统要素进行优化配置,对工业等生产过程进行系统规划与设计、评价与创新,从而提高生产效率和社会经济效益。IE的基本内容主要是方法研究和作业测定。方法研究目的是作业系统的设计及改善,作业者的动作分析、作业者和设备等的作业分析、现场工序分析等都属于方法研究。通过方法研究实现作业系统的优化设计、业务优化设计、作业时间的缩短等,即提高效率。作业测定是分析效率的技术,其包含制定标准时间及改善、目标时间的制定、测定作业效率。我们在这里把作业测定重点放在现场的生产性,系统的生产性、管理测量的生产性。有此可见,IE就是一门效率技术,是一门挖掘企业内部潜力,杜绝各种浪费,节约各种资源(查找时间资源)的实用技术。

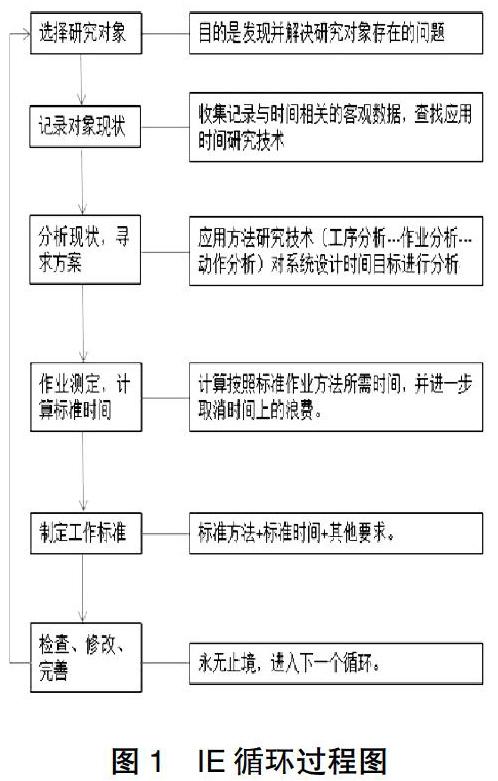

为了提高效率,我们可以从IE循环中考察时间研究的地位与作用,IE循环由以下N个基本步骤组成:

2.2 装配时间的研究

本文的目的就在于运用IE中时间研究的基本理论和方法,对汽车总装配时间尤其是总装配作业时间进行研究。以其对总装配时间的分类、分析、测定、减少时间损失等方面的实践活动,提供理论和方法指导。

3 工时分类及对时间相关问题的探讨

3.1 工时消耗的构成

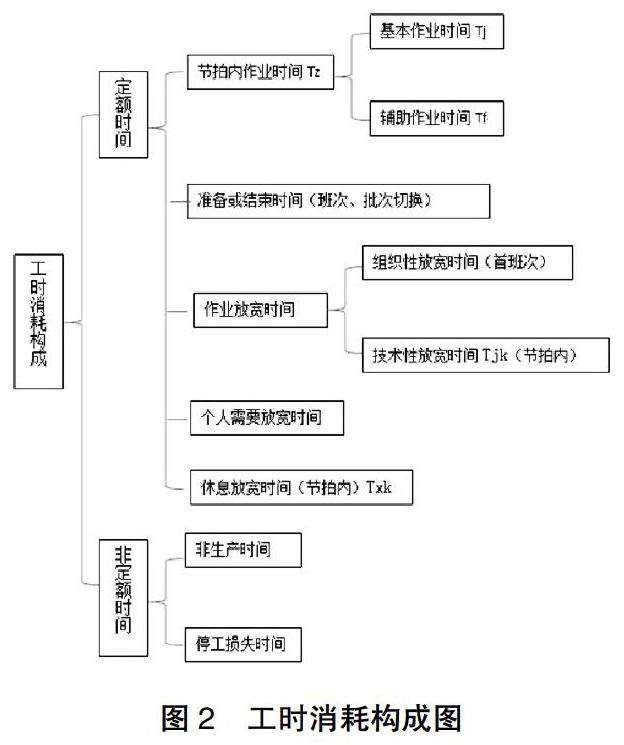

对装配时间进行研究,首先要对时间进行科学合理的分类,一作业者一天的全部工作制度时间(工时)为研究对象,可将工时作如下分类:

3.2 各类时间的基本概念

(1)定额时间:完成工作必须的劳动时间。

(2)作业时间:直接完成生产任务,实现工艺过程所消耗的时间(作业时间是测定的主体,作业时间与产量成正比)。

1)基本作业时间:完成基本工艺过程所消耗的时间(是指使得劳动对象发生物理,化学变化的时间)。

2)辅助作业时间:为实现基本工艺过程而进行的各种辅助工作所消耗的时间(包括:装、卸、测量、检查等)。

(3)准备或结束时间:在工作时间内,事前进行准备和事后结束工作所消耗的时间(准备或结束时间与生产一批产品或执行一项任务有关“批次性、班次性”,包括更换工装,设备等)。

(4)作业放宽时间:照管工作地,使得工作地经常保持正常状态所需的时间(其中包括组织管理发生的或工作轮班相关联的,5S、上下班清理、整理装配用的工具,器具的润滑等)。

(5)个人需要放宽时间:包括喝水、上厕所等需要的时间。

(6)休息放宽时间:包括恢复疲劳,消除紧张等这里指必须的休息。

(7)非定额时间:包括非生产时间和停工损失时间。

1)非生产时间:是指作业者做了本身工作任务意外的工作所消耗的时间,包括操作者原因导致的包括不遵守纪律,闲逛等和非操作者原因导致的包括企业技术,组织工作的缺陷或由企业外部条件影响导致工作中断等(如实现送货制企業,装配工到仓库找零件)。

2)停工损失时间:工作班内由于组织管理等原因导致的停工损失时间如:停电、待料、罢工等。

3.3 单一品种流水线节拍及其工序时间的关系

3.3.1 流水线两种节拍的概念与计算

(1)节拍:流水线上连续生产两件制成品的时间间隔。

(2)目标节拍P0:是根据生产线范围以外的条件给定的。

Ta:日工作时间,即当日实际开动时间。

T指的是工作制时间(如:现在每天8小时工作制时间)

η:开动率系数,即时间利用率系数。假设η=90%.

Na:单班日目标产量。假设Na=72台。

P0= Ta/Na=8*60*90%/72=6'。

(3)生产节拍P:为了满足目标生产节拍P0的要求,经过对作业单元进行合理的作业编程而确定的实际生产节拍P。P≤P0

假设:经过合理的编程后P=5'30''(P0=6')

3.3.2 工序时间的概念与计算

假设某个工序时间Tj:为第j序的作业时间。工序的每个作业单元的工作时间为Ti,用公式表达:

举例:假设T06序是继动阀分装,该工序包括了5个作业单元

Ti(06)1=22''-----螺栓Q150B1035的装配

Ti(06)2=8''-----螺塞Q618B03的装配

Ti(06)3=10''-----锥端管接头35.6B2-06012的装配

Ti(06)4=10''-----锥端管接头35.6B2-06011的装配

Ti(06)5=10''-----管接头3506049-D33B0的装配

则 Tj=T06=22''+8''+10''+10''+10''=60''=1'

节拍内作业时间 Tz= Tj+Tf

Tz:节拍内作业时间

Tj:基本作业时间

Tf:辅助作业时间

3.3.3 根据对各类定额时间的理解,按生产节拍P对定额时间进行分类

可将生产节拍P的各类定额时间分为两类:一类为节拍内时间,另一类为节拍外时间。

(1)节拍内时间:即在生产节拍P内发生的定额时间,包括作业时间Tz,技术性作业放款时间Tjk,个人休息放宽时间Txk。

(2)节拍外时间:即在生产节拍P外发生的定额时间,除Tz,Tjk,Txk以外的定额时间。

3.3.4 流水线节拍与工序时间的关系

汽车总装配是按一定节拍组织生产的,研究探讨节拍与工序时间的关系,可以对实际的作业编程提供指导,其相互关系可以用下图表达。

根据对总装流水线的经验,我们推荐应该最少留出P*10%的时间给(技术放宽+休息放宽)Tjk+Txk,即Tjk+Txk≧P*10%。这在对总装线,编程时要考虑的重要因素。

3.3.5 汽车总装配效率与作业充实度的概念或比较

(1)工序效率

Ti:为第i工序的作业时间

P:为实际生产节拍

由上述3.4的分析,在总装配流水线上:

取Max(Ei)=Max(Ti)/P= Tmax/p=(P-min(Tjk+Txk))/P≤90%

(2)装配线平均效率

其中T为装配线(分装,总装)所有工序作业时间之和,即∑Ti。

M为装配线(分装,总装)配置的作业者总数。

根据经验,汽车总装配线(东风商用车车辆工厂)的Eb取75%.一般汽车总装配线的Eb值为70%--80%。这也是在对总装线编程时要考虑的另一个重要因素。

(3)E(装配线平均效率)与作业充实度的关系

1)作业充实度

其中Tsd:为手动作业时间,是指由工人手工借助简单工具或工人操作机械设备完成基本工艺过程或辅助操作所消耗的时间。需要补充的是:Tz= Tsd+ Tjd;其中Tjd是在工人看管下由设备自行完成的基本工艺过程或辅助操作所消耗的时间,即机动作业时间。

2)工序效率Ei,装配线平均效率Eb,不同予某工序操作者的作业充实度Ri和装配线操作者的平均作业充实度Rb。

如:实际生产节拍P=6',某工序经编程以后,作业时间Tz=5'24'',其中手动时间为Tsd =4',机动时间为Tjd=1'24'',则该工序的效率Ei=5'24''/6'=90%;该工序作业者的作业充实度R=4'/6'=66.7%;在汽车总装配线上,由于绝大多数工序Tjd=0,因此绝大多数工序作业充实度=工序效率E。

3.4 多品种混流生产流水线节拍或换型节拍损失

3.4.1 问题的提出

现在汽车的生产方式已经由大批量生产方式转变为多品种混流生产方式,车型的品种变换频繁,在一天内就要变换好几种产品。为讨论问题先做如下假定:a生产线流水线作业者人数一定时,一条生产线:

(1)a生产线作业时间Ta=8*60*η=8*60*90%=432';

(2)a生产线只生产两个品种A、B,且两个品种一天内只更换一次;上混流两个品种的节拍是一定的,假定A品种的生产节拍PA=5';B品种的生产节拍PB=6';

(3)一天中生产A产品的数量为NA,生产B产品的数量为NB;

通常我们会做如下计算:

PA*NA+PB*NB=Td 即PA*NA+PB*NB=5'*NA+6'*NB= 432'(日线作业时间)

假定NA(A产品数量)=48台,则NB(B产品数量)=32台;即一天有效时间内可以生产A产品48台,B产品32台。但如果仔细分析,实际情况并非如此,这里面存在“换型节拍损失”。

3.4.2 产品换型时间实例计算

假定:装配线上车位数“X”为20台,前一个工作班已经为A产品铺好线。分两种情况讨论。

第一种情况:生产A产品下线48台,换型为B产品。

由上述分析得知,一条生产线同时实现多个产品的混流生产线,当产品换型时流水线节拍只能以其中节拍长的产品节拍下线进行计算。

即:一天中生产A产品的数量为NA,生产B产品的数量为NB;NA为48台,NB为32台,装配线上车位数“X”为20台。

实际Td=PA*(NA-X+1)+PB*(X-1)+PB*NB= 5'*29+6'* 19+6'*32=451'而并非432'。

3.4.3 产品“换型节拍损失分析”

根据我们对总装换型节拍计算,可以得出如下结論:

(1)当同一生产线上出现两种或两种以上生产接拍产品产品时,生产节拍应当按照长节拍产品计算。

(2)流水线上布置的车位数,与车型长度有关。应取较长车型的车位数,进行换型节拍损失计算。

(3)由于存在换型节拍损失,在协调市场对产品多样化需求的前提下,生产计划安排上要考虑:生产节拍相近的车型在同一天生产,尽量避免节拍差异较大的车型频繁换型。要么预留充足的换型时间,要么对产量进行适当调整。

3.5 新品节拍--时间曲线

3.5.1 关于时间损失

十八世纪初英国古典经济学家亚当斯密在其著作《国民财富的性质及其原因的研究》一书中指出“由一种工作转换到另一种工作,常要损失一些时间。时间……不可能很快地从一种工作转到使用完全不同工具而且在不同地方进行的另一种工作。……”

减少时间损失,尤其是减少多新品种,小批量生产条件下的时间损失是总装配厂对时间进行管理的一个重要方面。在品种换型频繁,新品不断推出的情况下,减少时间的损失的方法除本文相关章节提及的意外,加强对操作者进行新产品工艺知识理论与实践培训是最重要的方法之一。

3.5.2 新品节拍---时间曲线及其分析

从以上曲线图可以看出,持续拉链时间越长节拍效率就会逐渐接近目标节拍。所以我们要采取各种组织管理手段,加强新品知识的培训和实践,培训多能化的操作者,以缩短达到目标节拍P0所需的时间t0。否则,就会长时间地以p>p0的节拍组织生产,浪费大量时间,降低企业市场竞争力。

4 汽车总装配时间改善方法

改善无止境,以时间为研究对象对总装配作业进行技术改善、管理改善消除或减少总装配时间的浪费,是工艺技术工作者、基层管理者和作业者进行现场工艺改善最重要的方法之一。

4.1 基本作业时间(生产线作业时间)改善的基本方法

4.1.1 改变产品设计结构,提升作业效率

如:发动机打气泵上的连接接头原始设计是90度弯通接头,只能用呆扳手拧紧。经要求,改成直通接头,可以通过风动工具拧紧,从而减轻了劳动强度,提高了效率。

4.1.2 采用更加高效可靠的零部件,提升效率

如:快插接头要比我们常用的卡套式气管接头更可靠,更容易装配。

4.1.3 选择设计高效的装配工具,改善基本作业时间

如:我们在转向安装工位采用定扭风枪,效率就会远高于采用普通风枪再用表盘式力矩扳手进行100%检验。如:在连接启动机线束工位,因为空间狭小风动工具无法使用,我们可以采用配备比呆扳手更高效的棘轮扳手。为缩短作业时间,选择主要作业工具的顺序应该是:首选风动工具或电动工具(如油压脉冲风枪,定扭风枪,电枪),其次是高效手动工具等(如十字螺钉旋具,棘轮扳手),最后是普通工具。

4.1.4 设计采用组合工具、移动工具,使得一种工具能够同时操作几个劳动对象

如:轮胎螺母拧紧机,四轴板簧U形螺栓螺母拧紧机。这些工具相对于单头拧紧工具效率更高,质量更可靠。

4.1.5 设计采用吊具,夹具,并保证合理数量

如:阀类分装,采用夹具定位加紧分装,即减轻劳动者工作强度,又缩短工作时间;同时要配置合理数量,提高效率,保证质量,满足节拍。

4.1.6 根据工作位置特点,挑选适合要求的工作者

作业者是生产力主要素中最活跃的要素,要根据工作位置的特点,根据身高、性别、体力、性格、灵活性等个性因素来挑选作业者。如在驾驶室下面装挡泥板的操作者,就受到身高的限制;如在传动轴工位负责转动轴打紧的人员身高偏低,臂不够长工作就非常困难;如阀类分装就因为品种多样,就需要比较细心的人等。

4.1.7 通过辅线及部品过程参数的精准控制,保证主线节拍及调试时间

如针对采用复合式气囊悬架的车型,在后桥分装时要严格控制板簧中心距,板簧两端在夹具上的中心距以及板簧自带板簧销在前后方向的定位控制。如我们D560车型采用东风变速箱,挂挡摇臂要求原始状态下偏后8度,这样才能满足后拍档挂入的轻便性等。

4.1.8 运用工作改进的四种技巧,对工序作业进行分析

四种技巧为:取消、简化、合并、重排。如我们目前生产的KA3N车型,从发动机增压器口到EGP总共有四段;各工位分段打紧;到最后整体连接时总是存在排气管吊架装配困难或排气管某个位置连接不上。因此我们取消了各工位打紧要求,各分装工位只需要连接,等到最后一个工位连接完毕,在逐个统一打紧,该问题得到了消除。

4.1.9 运用动作经济四点基本原则改进作业方法提升效率

运用IE中动作经济的基本原则,在各种条件一定的情况下,使得工作效率提高,工作轻松自然,包括:(1)运用两手同时操作;(2)动作单元力减少,等级力求降低;(3)动作距离求缩短;(4)动作轻松容易等。如金属管路的装配,用双扳手拧紧要省力、省时的多。如快放阀的分装需要转三个接头,两个支架。首先我们将接头、支架连接螺栓、螺母全部带上,然后用风枪统一打紧。这样就减少了一次或多次风枪取放的动作单元。

4.2 辅助作业时间改善的技术方法(Tf)

如果从经营管理的附加价值方面严密考虑,辅助作业时间属于“无用时间”,因此也是改善的重点。

4.2.1 利用IE工程布置与路径等分析技术,对搬用进行分析

縮短搬运或移动距离,尽量避免交叉或往复搬运,以缩短搬运时间。如(1)工艺合件分装工作位置应当距离合件线边存储位置的距离尽量缩短。(2)线边存储位置应当距离合件上线装配工位距离尽量缩短。

4.2.2 采用高效设备提升装配效率。如轮胎装配电动旋转定位设备

如轮胎螺母拧紧机一次五个螺母,两次全部拧紧;如高效的起重设备,采用机械滑轨,在电瓶装配时一次吊装两个,省时高效。

4.2.3 取消或减少检查时间

(1)采用过目知数的工位器具,减少数量检查的时间。(2)采用可靠的定扭工具,减少螺栓打紧后的复查工作。(3)采用过程制动标记的方法,如我们在套筒头内预装带染色的海绵,螺栓打紧自动标色。(4)设计开发高效简洁的检测工具,如检查车架吊耳同轴度的销棒,检查车架外观的卡板等。

4.3 准备和结束时间的时间改善方法

(1)对换型产品提前建立过量储备;

(2)对换型产品提前一定时间做好非借用件准备;

(3)对操作者进行培训,培训操作者的多能力,缩短品种转换的准备时间。

4.4 对个人需要与休息宽放时间的思考

(1)每一节拍内安排一定比例Tjk+Txk≧10%P(P为节拍),以消除紧张,恢复疲劳,保证操作者能以较好的体力和精神状态投入到下一个循环。

(2)对采光、照明环境要符合人类工效学,甚至可以在装配现场设置绿化点。

(3)对于分装工位要审视工作台、座椅等,是否符合人机工程,以减少疲劳。

(4)作业分组要考虑作业者之间的人际关系,把志同道合者放在一起营造良好的人文环境。

(5)鼓励在Tjk+Txk时间内做适量活动,放松疲劳。

(6)禁止在操作中私人低语,否则容易导致精力不集中,出现数量、质量问题。

4.5 通过作业的合理转移来转嫁时间

(1)采用分总成上线装配第一原则。

(2)将分装工作由辅线装配,向供应商分总成供货转移。

(3)将调整、重修向线上装配转移。

(4)通过作业编程转移改善作业强度和时间。

5 结论

通过对总装配时间的研究,对影响汽车中装配效率的因素进行了有效分析。总结提出了一套总装配时间效率提升、改善的路径和方法。对汽车生产线设计布局、生产管理的高效性提供理论参考。

参考文献

[1] 李春田.工业工程(IE)及其应用[M].中国标准出版社,1992.

[2] 原崎郁平,西泽和夫.生产现场问题解决110[M].海天出版社, 2002.

[3] 郭军峰.汽车总装工艺评审方法研究[J].工业,2016,000(001):P.239- 239.