激光在显示器件绑定的应用研究

2020-12-09王莉莉宋月胜汪楚航孙海威

王莉莉, 刘 超, 宋月胜, 汪楚航, 孙海威

(京东方科技集团股份有限公司,北京 100176)

1 引 言

随着设备、工艺、材料等的不断发展,客户对电子设备的颜值提出了需求,希望每一个显示产品都能带来视觉享受。于是便携、轻薄、全面屏显示等应运而生。但是,显示屏因其结构和组装的需要,在边缘会有一部分无法显示的区域。在显示领域,将显示区域边缘到显示屏边缘的距离,定义为边框[1]。从显示区开始,在满足电极尺寸的前提下,需要有一定宽度的框胶、遮光层、集成电路(Integrated Circuit,IC)、柔性印刷电路板(Flexible Printed Circuit,FPC)等占位,目前手机刚性产品常见边框为(4.0±0.5)mm,若想提高显示屏的显示面积、增加屏占比,必须对显示屏边框尺寸进行优化。

我们日常使用的显示产品,不管是LCD、OLED、QLED抑或是MINI-LED,除了屏幕本身外,均需要连接导入外部电信号。屏幕连同各类组件集成产品,达到产品品质要求的过程,称为模组技术[2]。显示屏绑定技术,是通过各向异性导电胶(ACF,Anisotropic Conductive Adhesive)实现IC、COF(IC on Film)、FPC与面板纵向导通的过程,是模组技术最重要的组成部分之一。

模组技术最常用的绑定方法为热压绑定技术,该技术通过给压头加热控温,经由缓冲材料、IC/COF/FPC后,逐步传热至ACF,实现ACF的热固化,进而完成IC/COF/FPC等与TFT的电性连接。具有应用范围广、产业链成熟、绑定效果好等优势。但是随超窄边框产品的盛行,传统的热压绑定因压头高温会发生附近器件的烫伤,造成显示不良,已经成为目前绑定工艺的瓶颈。本文提出激光绑定技术[3],是利用激光与物质相互作用的热效应来固化ACF,实现显示屏与外部电路的连通。当绑定时,激光穿透背板直接加热ACF和驱动电极,温度多向传导,实现ACF快速固化。使用该方案,可以有效降低产品边框,进一步实现全面屏显示。

2 技术可行性测试

激光绑定技术是一项新的模组技术,是通过激光固化ACF,实现显示屏与器件的电性连接。本次测试主要包含两个方面:ACF实装状态和绑定后产品的信赖性。

2.1 测试内容

ACF实装状态直接关系到产品显示质量,是显示屏绑定品质评价的最重要指标之一。一般情况下,必须进行压痕、粒子形变量、ACF反应率和ACF拉拔力的测试。

2.1.1 压痕&粒子形变量

压痕测试是评价ACF实装状态最直接的方法,也是生产品质管控最重要的方法之一。ACF 导电粒子,一般由有机球体、Ni镀层、Au镀层以及绝缘层组成。在压接时必须压破最外层的超薄保护膜,才能使Au暴露出来实现电极上下导通。如果压力太大,粒子破裂太过,失去弹性,虽然提高了导电性,但电极间的接触阻抗也会降低。在后续测试信赖性时,因高温膨胀会使电极间距离加大,而失去弹性的导电粒子无法回复,压接部位就会出现断路的情况,导致显示不良。反之,如果压力太小,粒子压破不足,电极间导通电阻会很高,也容易在老化等高温环境中出现断路不良[4]。通常使用偏光显微镜进行压痕观测,具体粒子压破状态如图1所示。

图1 ACF粒子压破状态示意图

2.1.2 ACF反应率

在加热的过程中,ACF中的环氧树脂分子先进行开环反应,而后又进行闭环反应,这个过程中引起架桥反应,形成三维网状结构。不同的加热温度和加热时间,固化程度不尽相同,因此必须使用一个参数来反映树脂的固化情况,这个参数就是树脂的反应率。一般情况下,加热时间越长、温度越高,树脂的反应率也就越高。但在实际的生产中,不可能将反应时间和温度无限扩大,以达到 100%的反应率。用环氧基树脂的ACF进行COG的本压时,其反应率只要达到80%以上,便可满足强度的要求。

通常业内使用傅里叶变换红外光谱仪(FT-IR)或者高效液相色谱法(HPLC)来测试ACF反应率,本次实验采用FT-IR进行。测试时,在已知官能团的条件下,测试峰值曲线,求取测量峰与参考峰比值(γ),根据公式(1),可得出ACF胶体反应率[5-7]。

,

(1)

其中:γa为ACF生胶的测量峰与参考峰比值,γb为待测ACF的测量峰与参考峰比值,γc为完全固化ACF的测量峰与参考峰比值,ηRES为反应率。

2.1.3 ACF拉拔力

拉拔力是检验压接部机械强度和导通性能的重要参数,拉拔力的大小,影响压接部的机械强度和导通阻抗。机械强度低,容易在发生搬运、振动、温湿度剧烈变化时出现芯片移位甚至是脱落等不良。拉拔力不足,通常粒子的接触面积发生异常,导通阻抗也会一定程度地变大,客户在使用过程中,往往会出现异常显示的不良,影响产品品质[8-9]。本文使用Die shear设备进行ACF拉拔力测试。

2.1.4 产品信赖性

任何显示产品绑定,不仅要保证ACF实装状态,产品信赖性评价也是更加重要的指标[9]。所谓信赖性,是指通过模拟产品在客户端和真实工作条件下的应用性来进行的相关功能性的验证,从而确保产品满足客户最终要求。但实际上,一般信赖性测试,会选择更加严酷苛刻的环境,使产品加速老化,进行评价。目前主要评测项目有高温高湿、冷热冲击、高温运行/存储、低温运行/存储等[10-11]。本文所用信赖性测试内容为8585(温度85 ℃,湿度85%,储存240 h)和double 100(温度100 ℃,湿度100%,储存2 h)。

2.2 测试方案

按照表1所述方案进行样品制作,对比分析热压绑定工艺、激光绑定工艺以及降低激光绑定本压时间的效果差异。

表1 测试样品制作方案

2.3 测试结果

通过对上述样品进行测试,得到结果如表2所示。从ACF的实装效果来看,粒子压痕、行变量、ACF反应率和ACF拉拔力,均可以满足产品绑定的规格需求。另外,产品的信赖性,包括8585和double 100,均未出现功能性不良。可见激光绑定与热压绑定的效果均可以满足产品绑定的规格需求。

表2 样品测试结果

2.4 结果分析

ACF固化包括以下3个阶段,如图2所示。

图2 ACF反应固化原理

阶段1(t1):施加温度、压力,使ACF的粘度降低,流动性增强,有利于粒子均分于电极之间和气泡的排出;

阶段2(t2):快速升温、加压,环氧树脂的反应加剧,反应率迅速提高,由于交连反应,ACF逐渐硬化,相对粘度开始升高,直到反应完全,实现ACF的固化以及粒子压破;

阶段3(t3):释放温度、压力,ACF自然冷却,硬度提高,保证绑定的充分粘结。

ACF固化的3个必要条件是:温度、压力和时间,由此可见,不管是热压头还是激光加热均可以实现较好的绑定效果。但是两者也有不同,热压绑定是使用压头加热控温、压头加压来实现,此种方式,压头的热量必须通过缓冲材料和芯片才能到达ACF层,期间热量损失较多,所以绑定时间一般会在5 s以上。而激光绑定技术是使用激光加热控温,压头加压来实现,能量高且聚集的激光束直接加热ACF和电极,如此可以实现更快速度的绑定。从结果看,使用激光绑定技术,绑定本压时间降低为3 s时,ACF实装状态和产品信赖性效果好,能满足显示器件绑定的评价标准。

3 热损伤安全距离测试

激光具有能量集中、均匀、精确可控、热损伤小等特点,在显示产品绑定中表现出很大的优势。手机产品是目前市场上屏占比最高、边框最窄的显示产品,依据目前产品极限设计,传统热压绑定在热损伤方面已经出现技术瓶颈。

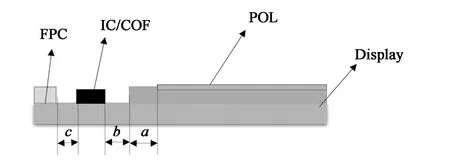

偏光片(POL)是一种具有偏振效果的膜材,也是液晶显示器形成偏振光的必要条件。如图3所示,a为CF-POL的距离,b为CF到IC/COF的距离,c为IC/COF到FPC的距离。以手机产品为例,绑定结构有两种,一种是IC +FPC,另一种是COF+FPC。目前60%以上的产品,a+b<0.75 mm,甚至能达到0.4 mm。如此近的距离,在绑定时,高达(200±10) ℃的压头温度,必然会引起偏光片烫伤,烫伤的偏光片会内缩造成显示不良,严重影响模组良率,亟待解决。

图3 产品边框设计示意图

3.1 实验测试

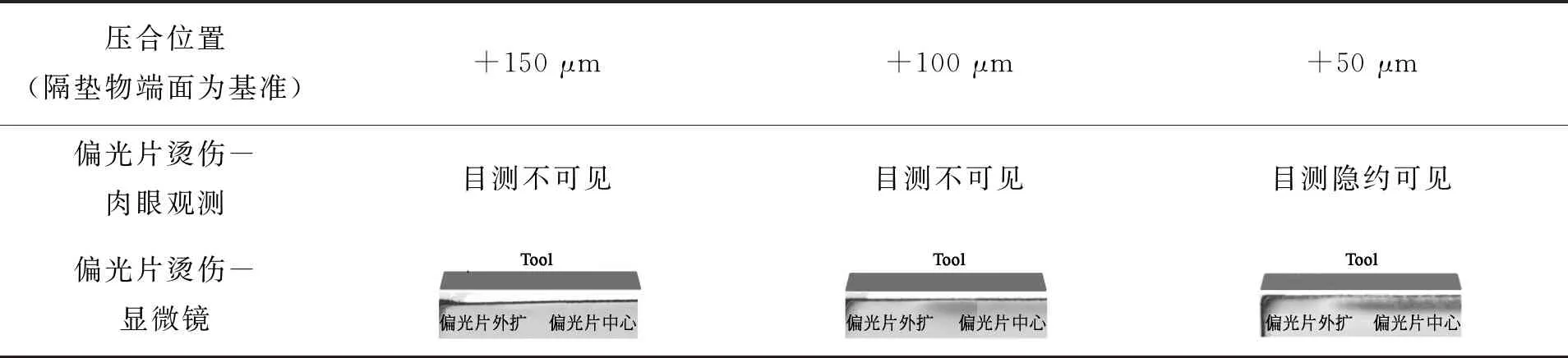

关于绑定热损伤距离,专门设计实验进行验证,结果如表3所示,使用激光绑定技术,IC-POL距离为0.15 mm时,完全没有偏光片烫伤,是非常安全的距离。IC-偏光片距离为0.10 mm时,会有轻微偏光片烧灼现象,但未见偏光片内缩。IC-偏光片距离为0.05 mm时,显微镜测试发现,存在轻微偏光片内缩现象。

表3 激光绑定热损伤距离测试结果

热压绑定在IC-偏光片距离为0.75 mm会发生偏光片烫伤,若使用激光绑定技术,可以降低至0.15 mm。激光绑定可以大幅度降低绑定热损伤范围,可克服现有的工艺瓶颈,从而实现极致窄边框显示。

3.2 分析与讨论

根据显示器件的结构,热损伤的原因有以下3点:

(1)不耐温的材料(偏光片)

偏光片是液晶显示器件形成偏振光的必要条件,但是偏光片不耐温,80 ℃以内性能是稳定的。超过80 ℃,随着温度升高,偏光片会发生内缩、卷曲等变化。

(2)高温物体(压头)

本次验证使用的ACF,规格要求ACF实测温度为130~160 ℃才可正常使用。由于热压绑定温度是压头加热纵向逐步传导至ACF,通常压头温度设定在180~200 ℃。

(3)不耐温材料到高温物体间的距离(偏光片-压头的距离)

全面屏显示产品对边框提出严苛的要求,偏光片-压头的距离越来越小, 偏光片距离高温压头越近,受压头热量的影响越大,当超过临界值时,偏光片就会发生热损伤。

热压绑定是依靠压头热量纵向传导至ACF,实现ACF固化。而压头温度是多向传导的,在横向范围内也会发生热传导。当距离越近时,偏光片接受到的热量越多,温度越高。测试结果显示,当IC-ACF距离为0.75 mm时,偏光片烫伤内缩,影响显示。而激光绑定是采用双向均为平顶的、高度匀化的矩形光斑,直接加热ACF实现的。处于高温的ACF向四周传导热量,而ACF总厚度不足0.2 mm,热传导能力非常有限。另外,压头边缘实测温度在40~60 ℃,处于偏光片正常工作温度,不会轻易发生烫伤现象。实验测试结果显示,当IC-ACF距离<0.15 mm时,才会发生偏光片烫伤不良。

4 结 论

通过对ACF实装状态和产品信赖性测评,可以看出,激光绑定技术是一项实际可行的新技术。通过该技术,一方面可以大幅降低产品绑定热损伤范围,从0.75 mm直接降低至0.15 mm,缩短IC/COF到偏光片的距离,也可有效解决传统热压绑定带来的工艺瓶颈,是显示产品实现极致窄边框的优选方法。另外,由于激光有效区域能量均匀集中,在现有ACF条件下,可以使绑定的本压时间由5 s降低至3 s,极大地缩短了量产节拍,提高产品生产效率,从而产生更大的收益。

因此,激光绑定技术,不仅可以解决传统热压的工艺瓶颈,生产更高品质的显示产品,而且可以有效缩短量产节拍,提高生产效率,是一项非常有前途的绑定技术。