基底涂层对PS弹性回复率的影响

2020-12-09海斌

邹 虎, 张 浩, 黄 想, 尹 海斌

(武汉京东方光电科技有限公司,湖北 武汉 430000)

1 引 言

近年来国内薄膜晶体管液晶显示器(TFT- LCD)行业发展迅速,目前已被广泛地应用于各类电子产品及智能家居显示等领域中。随着行业的迅猛发展,用户对画面品质的要求也不断提高[1-6]。为进一步提升产品的画面品质特性,需要更加严格的工艺要求。在TFT-LCD的生产过程中,液晶盒厚通常由隔垫物(Spacer)和液晶(Liquid Crystal,LC)来维持。高ER的隔垫物可以提升产品的画面品质,改善黑斑(Gap)、按压(Touch)Mura等不良,因此近年对于隔垫物的研究也较多[7-10]。程石[11]等人报导了隔垫物密度与冲压(Push)Mura的关系,他们的研究阐明,高的PS密度可提升产品的抗压能力,从而改善Mura。通过增加隔垫物密度的方式进行改善会牺牲产品的透过率,而通过改善隔垫物弹性回复率的方式则可保证透过率不变。于涛[12]等人从PS的柱直径及测量时的载入压力(Loading Force)等方面对PS的ER进行了一系列研究。结果表明,柱直径与PS的ER呈正比,载入压力与PS ER呈反比。目前大多数对于PS ER的研究往往聚焦在PS本身的尺寸及材料特性上,很少有关于PS基底对ER影响的研究。PS基底通常为彩膜(Color Filter,CF)侧的平坦层(Over Coat,OC)、彩色光阻层(Color Resist)、黑色矩阵层(Black Matrix,BM)[13-18]。基底材料一般为高分子材料(某些产品BM材料为金属),其硬度往往不及金属及玻璃,因此可以以PS基底作为切入点,分析基底层对PS ER的影响。

本文首先研究了PS规格对ER的影响,然后选取两种由不同厂家提供的平坦层材料A和B,测量不同负载下相同规格的PS ER。同时还探究了相同RGB材料在不同膜厚时PS ER。通过对比基底材料在有差异情况下PS ER的变化趋势,研究PS基底层与PS ER间的关系,同时也对在基底涂层下的PS疲劳性进行探究,以便为PS ER的提升提供新的方向及可能。

2 实验与表征

2.1 制样

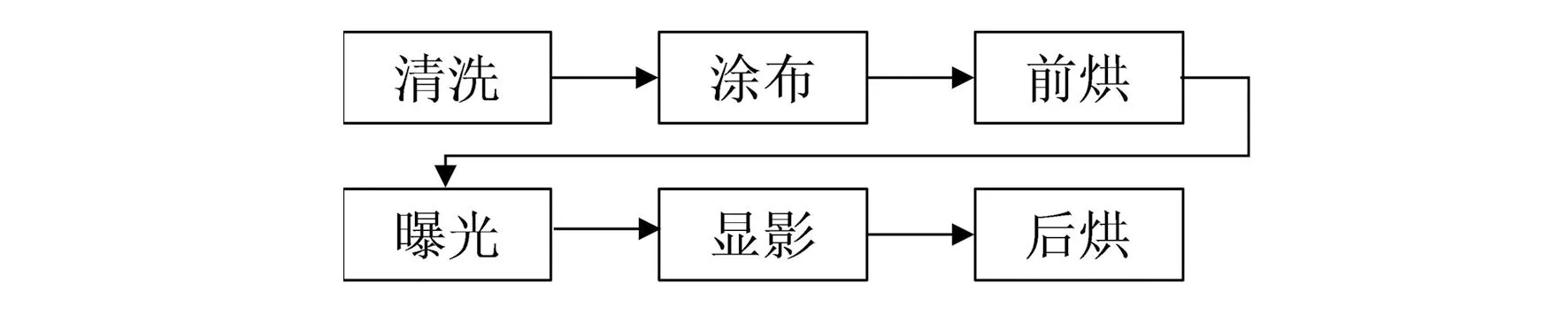

本实验在TFT-LCD G10.5线上进行。实验采用的玻璃尺寸为3 370 mm×2 940 mm×0.5 mm,工艺过程如图1所示。通过对PS的曝光条件进行优化,并对前制程特性值进行调整,得到了不同状态的PS。

图1 PS制作工艺流程图

2.2 测试设备

实验使用的测试仪器主要有SNU 3D显微镜(SIS-2000,SNU Precision)、扫描电镜(SEM Regulus8100,HITACHI)、动态超显微硬度计(DUH-211S,日本岛津公司)。

2.3 测试方法

2.3.1 SEM表征

图2(a)为彩膜基板PS底部膜层结构断面示意图,图2(b)为膜层示意图。OC作为平坦层与PS接触,OC层下部为BGR膜层材料,PS柱位置在红膜层上。OC膜厚约为1.3 μm,BGR膜厚约为2.2 μm。膜层形貌良好。

图2 (a) 膜层结构断面图;(b) 膜层示意图。

2.3.2 PS形貌表征

图3(a)为PS 3D示意图,图(b)为PS显微示意图,可看出曝光后主PS呈圆形,形貌良好,主PS高度(MPSH)为~3.64 μm,主PS上层尺寸为18.5 μm ×19 μm。

图3 (a)PS 3D示意图;(b)PS显微示意图。

2.3.3 维氏硬度表征

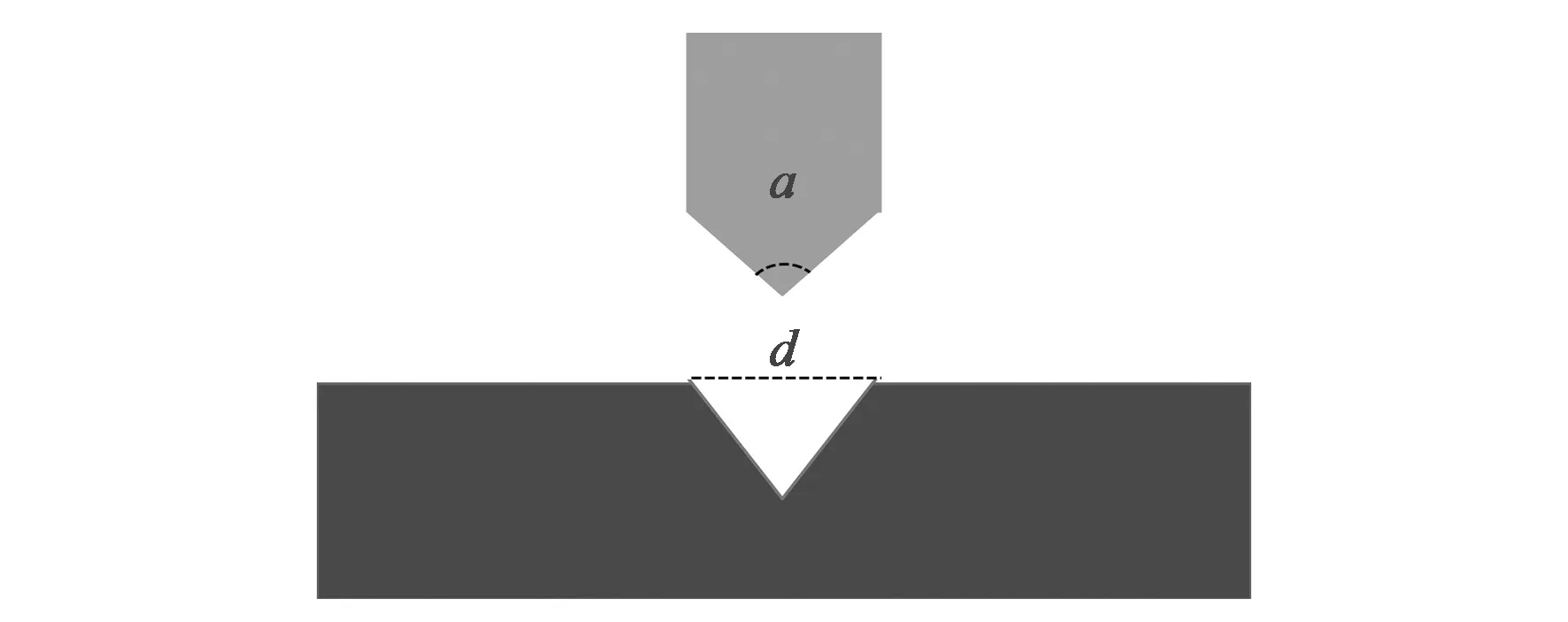

维氏硬度可以表征材料的力学性能。其测量方式如图4所示,维氏硬度(HV)测量公式如式(1)所示。

图4 维氏硬度测试模拟图

(1)

其中:F为负荷,S为压痕表面积(mm2),α为压头相对面夹角,136°,d为平均压痕对角线长度(mm)。

本实验选用材料组份不同的A、B两种OC材料作为PS的基底涂层,其维氏硬度测量结果为A=86.5,B=77.7。

3 结果与讨论

3.1 PS 形貌对ER影响分析

同种PS材料在被制作成样品时,其ER受样品形貌的影响,如高度、上直径和下直径尺寸等。因此在研究底部涂层材料对PS ER影响之前,首先对不同尺寸、高度的PS进行测试,了解其变化规律。

3.1.1 PS尺寸

在负载力为100 mN,负载力加速速度为4.4 mN/s条件下对10~18 μm不同顶部尺寸PS进行测量,结果如图5所示。由图可见,随着PS尺寸逐渐增大,PS ER呈现逐渐上升趋势。10~14 μm时增加明显,PS ER从84.8增加到90.6;14~18 μm时增加速度逐渐放缓,PS ER从90.6仅增加到92.5。从以上数据可以推测,随着PS尺寸逐渐增大,在相同负载作用下PS所受到压强减小,导致PS 形变量较小(从10~18 μm,PS最大压力量(Hmax)呈逐步下降趋势),因此压缩产生的塑性形变量也会减小,PS ER增大。

图5 不同尺寸的PS ER

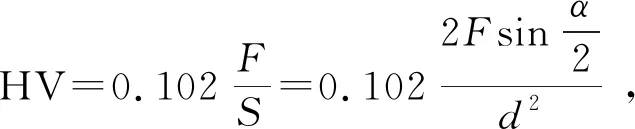

3.1.2 PS高度

因不同产品对PS高度要求不同,研究PS高度对PS ER的影响可为产品设计提供帮助。同样在负载力为100 mN,负载力加速速度为4.4 mN/s条件下对3.0~3.6 μm不同高度 PS进行测量。如图6所示,随着高度增加,PS ER呈现逐渐下降趋势,但整体变化较小,约为±1%,Hmax则呈现逐渐上升趋势。这可能是因为PS高度增加,在相同负载下,PS压入量增大,所以塑性形变量占比增加,从而降低PS ER。

图6 不同高度的PS ER

3.2 PS底部涂层对PS ER的影响

为了研究彩膜基板中底部涂层对PS ER的影响,我们首先将PS分别制作在空白玻璃以及有底部涂层的正常产品上面进行对比,了解底部涂层对PS ER的影响程度。随后针对OC及BGR涂层进行分析。以下测试均采用MPSH为~3.64 μm,顶部尺寸为18.5 μm×19 μm的样品。

3.2.1 PS在空白玻璃基板和正常彩膜基板上的ER分析

本实验在同样条件下,分别将相同规格的PS制作在空白玻璃基板和正常彩膜基板上,使用50,100,200 mN的负载力来测试PS ER。结果如图7所示,从图中可以看出,在3种不同的负载力作用下,相对于正常彩膜基板,空白玻璃基板上的PS均表现出更为出色的 ER,且负载力越大,两者差距愈加明显,在200 mN下最大相差3.9%。说明彩膜基板中的黑矩阵、RGB和平坦层等底部涂层对PS的弹性恢复率存在影响。

图7 不同基板上的PS ER

3.2.2 OC对PS ER的影响

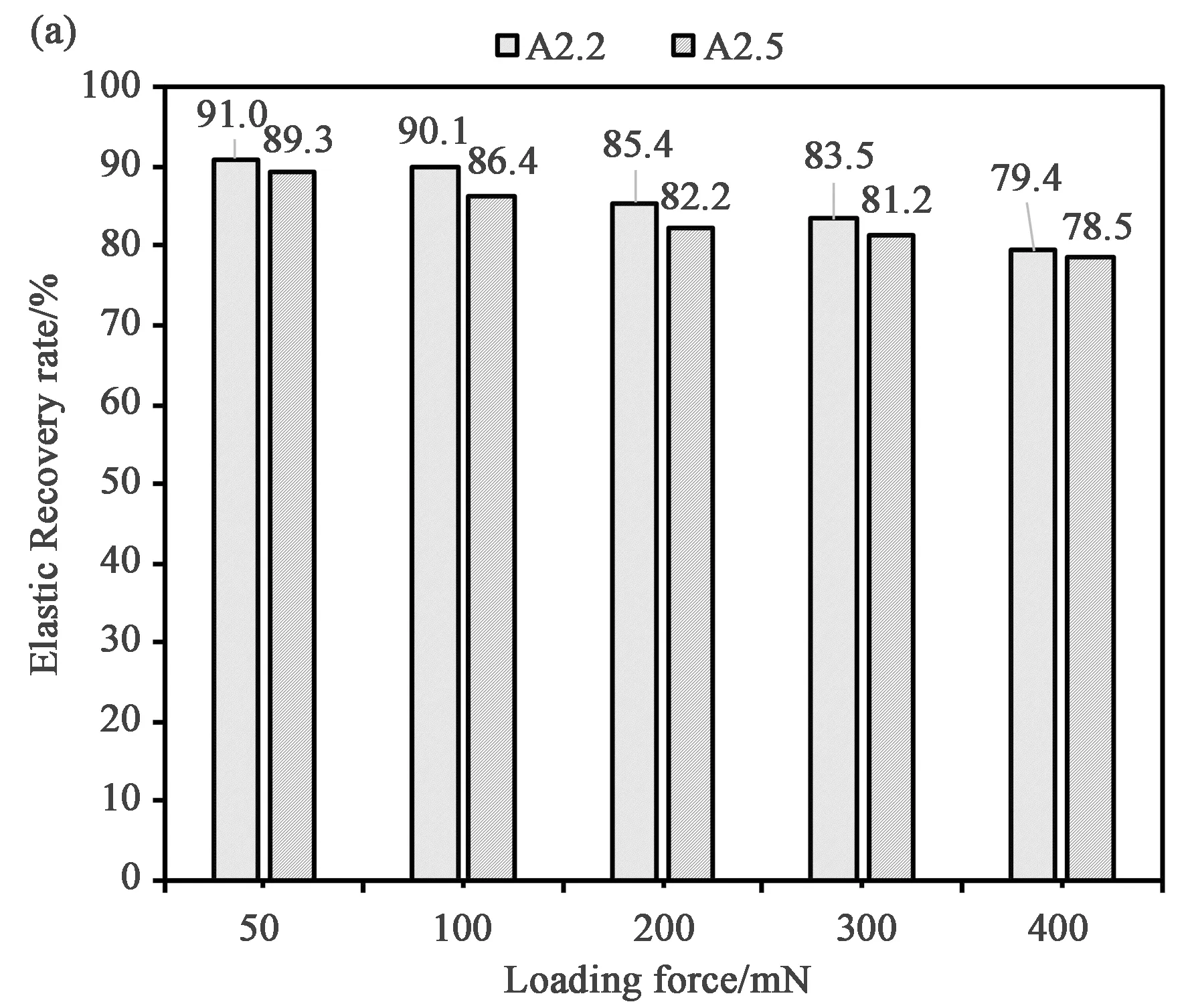

TFT-LCD的彩膜侧为了避免因亚像素段差和角段差引起液晶显示面板出现漏光和透过率偏低等问题,在RGB色阻层之上,PS层之下,引入一层平坦化层,即OC。为了进一步研究PS底部涂层对PS ER的影响,本实验针对彩膜基板的平坦层进行了研究。根据PS ER测试原理,本实验选用两种不同的OC材料A和B,分别在50,100,200,300,400,500 mN条件下,测试在2.2 μm和2.5 μm RGB膜厚下两种不同OC材料的PS ER,分析其材料特性对PS ER的影响情况,A 和B 维氏硬度分别为86.5和77.7。结果如图8(a)、(b)所示,从图中可以看出,平坦层为A材料的彩膜基板,表现出更为出色的PS ER,且随着负载力的逐渐加大,两者区别愈加明显。由图8(a)可见,在采用2.2 μm RGB膜厚时,在400 mN负载作用下差距达到4.3%,在500 mN下差距达到6.4%;由图8(b)可见,在采用2.5 μm RGB膜厚时,在400 mN负载作用下差距达到6.0%,在500 mN下差距达到6.3%。说明OC的材料特性对LCD的PS ER影响较大,OC材料的维氏硬度越大,PS ER越高。

图8 不同OC材料下的PS ER。(a)RGB膜厚:2.2 μm;维氏硬度:A>B;(b)RGB膜厚: 2.5 μm;维氏硬度:A>B。

3.2.3 RGB对PS ER的影响

当OC材料相同时,以RGB膜层厚度为变量进行分析,可以判断RGB膜厚对PS ER的影响,结果如图9(a)、(b)所示。从图中可以看出,当采用A或者B为OC材料时,在不同负载条件下2.5 μm膜厚RGB基板的PS ER均低于2.2 μmRGB基板,这可能是因为RGB材料自身力学性能不佳,从而导致RGB膜厚越高时,PS ER越低。

图9 (a) 不同RGB膜厚下A材料的PS ER;(b) 不同RGB膜厚下B材料的PS ER。

3.3 PS ER的影响机理分析

通常我们定义 ER为:

(2)

从公式(2)可以看出,弹性形变与塑性形变的比例越大, ER越高。当在空白玻璃基板上进行 ER测试时,如图10(a)所示,白玻璃基板硬度更高,基板基本不会发生形变,所测得PS ER只由PS自身材料性能决定,因此测量结果会更高。而对正常彩膜基板上的PS进行ER测试时,如图10(b)所示,底部膜层材料力学性能相较于玻璃基板更差,测试负载力不仅会使PS发生形变,也会使底部膜层发生形变,底部膜层材料形变中存在塑性形变,而不能完全回复,导致PS ER降低。因此,底部涂层的力学性能特征对PS ER有一定的影响,在保证材料工艺特性要求的前提下,提高底部涂层材料的维氏硬度是改善PS ER的有效方法。

图10 PS ER测试机理。(a)基板为空白玻璃;(b)基板为彩膜。

3.4 PS的疲劳特性

通常面板在使用中PS会受到数次挤压,因此在产品评价过程中研究PS疲劳特性也显得至关重要。在负载力为100~500 mN,负载力加速速度为4.4 mN/s测试条件下对样品进行测量,结果如图11所示。图中可见,负载力越大,第一次压入发生的塑型形变量越大,PS ER越小,100 mN下为90.75%,400 mN下为67.63%。随压入次数的增加,2~25次塑性形变量所占比例下降明显,Hmax减小,导致 ER增大显著。26~45次塑性形变量保持不变, ER和Hmax趋于平坦。

图11 不同负载下1~45次的PS ER及最大压入量

4 结 论

本实验分析了基底膜层对PS ER的影响,得到以下结果:(1)PS Top Size对PS ER影响显著,并且随着尺寸增大,PS ER逐渐增大,在10~14 μm时增加明显,提高了5.8%。14~18 μm后增加速度逐渐放缓,仅提高1.9%。PS Height对PS ER影响较小。(2)通过对比空白玻璃及正常玻璃的PS ER结果发现,空白玻璃上的PS ER更优,两者在200 mN负载力时最大相差3.9%。(3)对比不同OC材料的PS ER发现,OC材料的维氏硬度越大,PS ER越优异。在采用2.2 μm RGB膜厚时,400 mN负载作用下PS ER差距达到4.3%,在500 mN时差距达到6.4%。(4)对比不同膜厚RGB材料上的PS ER,发现RGB材料的力学性能同样对PS ER有影响,且RGB材料膜厚越大,PS ER越低。(5)PS疲劳性研究结果表明,随着压入次数增加,PS ER增加,塑性形变比例减小,弹性形变比例增大。2~25次时,随压入次数增加塑性形变量下降,PS ER增加明显;25~45时,次塑性形变量保持不变, ER和Hmax趋于平坦。

通过本文分析可以看出,TFT-LCD彩膜侧PS的底部涂层材料维氏硬度等力学特性对PS ER影响较大,也对后续的PS底部涂层材料选择和优化提供了参考意见。