“德合”船基于MOSES软件的DP作业分析

2020-12-09张伟

张 伟

(烟台打捞局技术中心, 山东 烟台 264012)

MOSES是目前世界上使用最广泛的海上操作模拟软件之一,主要应用于浮体总体设计和海上操作模拟,具有体积小、计算速度快、计算精度高等特点[1]。目前国内的海上操作工程软件模拟项目几乎全部有MOSES参与,几项重大工程藉此获得了国家科技领域的最高奖项,如荔湾3-1平台(2013年度国家科技进步二等奖:海上油田超大型平台浮托技术创建及应用)[2]。

烟台打捞局所属多功能起重铺管工程船“德合”船,配备康斯博格DP3动力定位系统、起重能力5 000 T全回转吊机、适应3 000 m水深的S-lay铺管系统,目前已经完成60 m水深DP及系泊时效铺管,DP吊重测试尚未进行。常规DP作业时需要提前至少一个月的时间将被吊物重量、重心、安装区域海洋环境等参数告知康斯博格工程师,康斯博格工程师以此进行船舶建模,分析吊重过程中船舶起吊作业前后、安装前后船舶重心转移及吃水变化,指导DP系统安全作业[3]。若有临时工程无法提前告知康斯博格进行建模分析,则需要随船工程师进行船舶数据分析并告知DP船长,船长根据分析数据启用本船“Crane heaven-lift”功能,进行DP系统相关参数设置,完成吊装。本项目以测试DP吊重功能为目的,所有数值分析以“德合”船设计资料为基础,基于MOSES软件进行吊重测试数值分析,船舶安全作业提供数据支持。

1 项目简介

1.1 DP测试要求

康斯博格DP吊重测试目的为“德合”船测试“Crane Heavy Lift”功能,测试过程中以8个推进器为基础,通过传感器感知作业海区风速、海水流速,根据前期数值建模,由DP功能函数自行计算,达到船舶在DP起重、启用“Crane Heavy Lift”模式时能够安全完成作业。测试关键前提是吊机与DP系统建立联系,风、流载荷能够准确感知。测试内容有吊机测试、错误受力信号预判及重载控制。

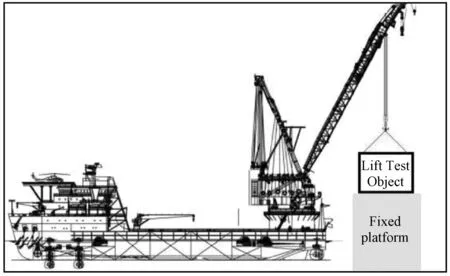

图1 DP吊重测试布置图

本项目拟定“德浮15001”甲板驳船在开阔海域最少6点系泊,2 000 T水箱为被吊物放于驳船甲板,“德合”船DP模式启用“Crane heaven-lift”功能艉靠驳船,将重物吊起,完成起吊之后,“德合”船退出距驳船100 m左右然后再次艉靠驳船,将重物放于驳船甲板指定位置。重物放于驳船甲板后,“德合”船吊机不完全卸力,带载进行相关测试,直至测试结束。

1.2 “德合”船DP系统

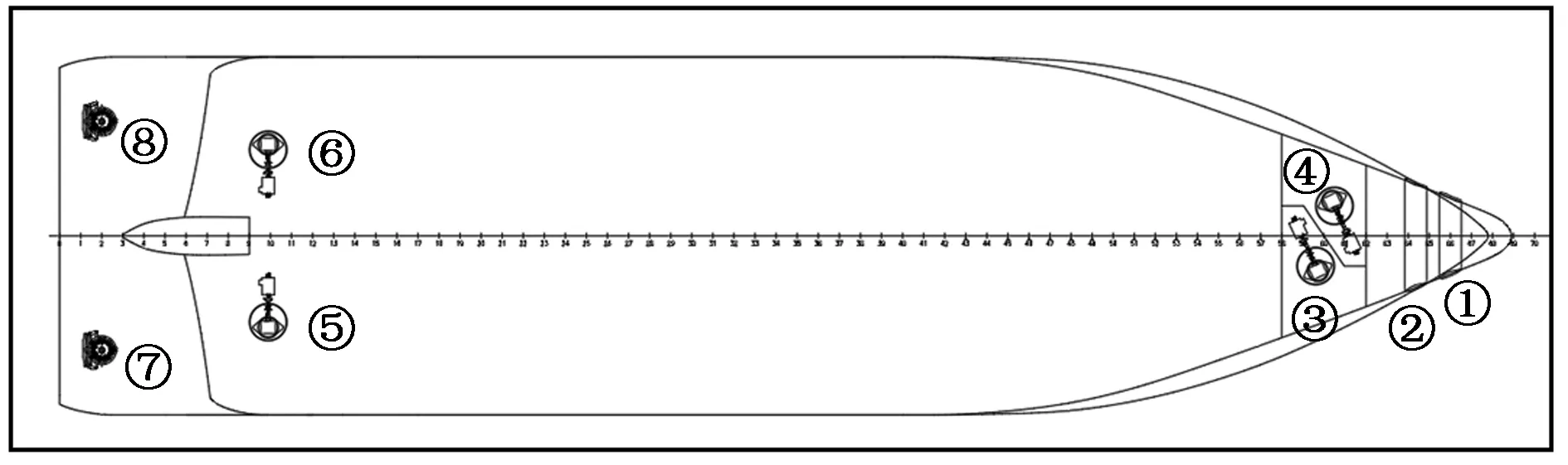

“德合”船配备康斯博格DP-3动力定位系统,推进器配备:方位推进器2×5 500 kw,伸缩推进器4×3 500 kw,侧推进器2×1 500 kw,位置参考系统:Gyros×3, Windsensors×3, DGPS×2,等等。

图2 推进器布置

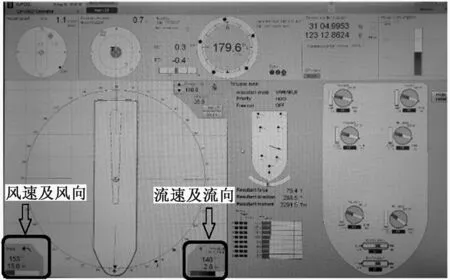

在“德合”船DP系统显示面板上,环境参数只有风速和流速两项,风速为实时采集参数,流速项为相对流速——基于实时采集的绝对流速通过数学模型计算出的相对流速(在作业过程中,几分钟内可以完成荷载由重物承载平台到吊机的转移,随之改变的为船舶吃水,而如此短的时间内绝对流速变化可以忽略,随着船舶吃水变化,作用在船体的流力也随之改变,DP系统通过数学模型基于实测流速重新计算出相对流速,显示在面板上),图3中方框内容为显示的风速及流速。

图3 “德合”船DP系统显示界面

2 研究方法

2.1 作业水域选取

根据康斯博格DP系统功率输出要求,能够使DP系统发挥高功率,要求最小水深低于船底龙骨数值的选取根据公式(1)或水深对照表。

D0=0.06LT+3

(1)

其中:

d0:船龙骨到海底深度 m;

LT:船长 m。

图4 DP系统最小水深参照图

“德合”船长197 m,综合考虑作业时吃水8.7 m(详见后文计算),据此计算需要最小水深为23.57 m,对照图4,DP系统全负荷发挥时水深在25 m左右。康斯博格要求船舶作业直径不小于1 000 m,结合作业水深要求,选定30 m水深开阔海域进行吊重测试。

2.2 驳船吃水设计

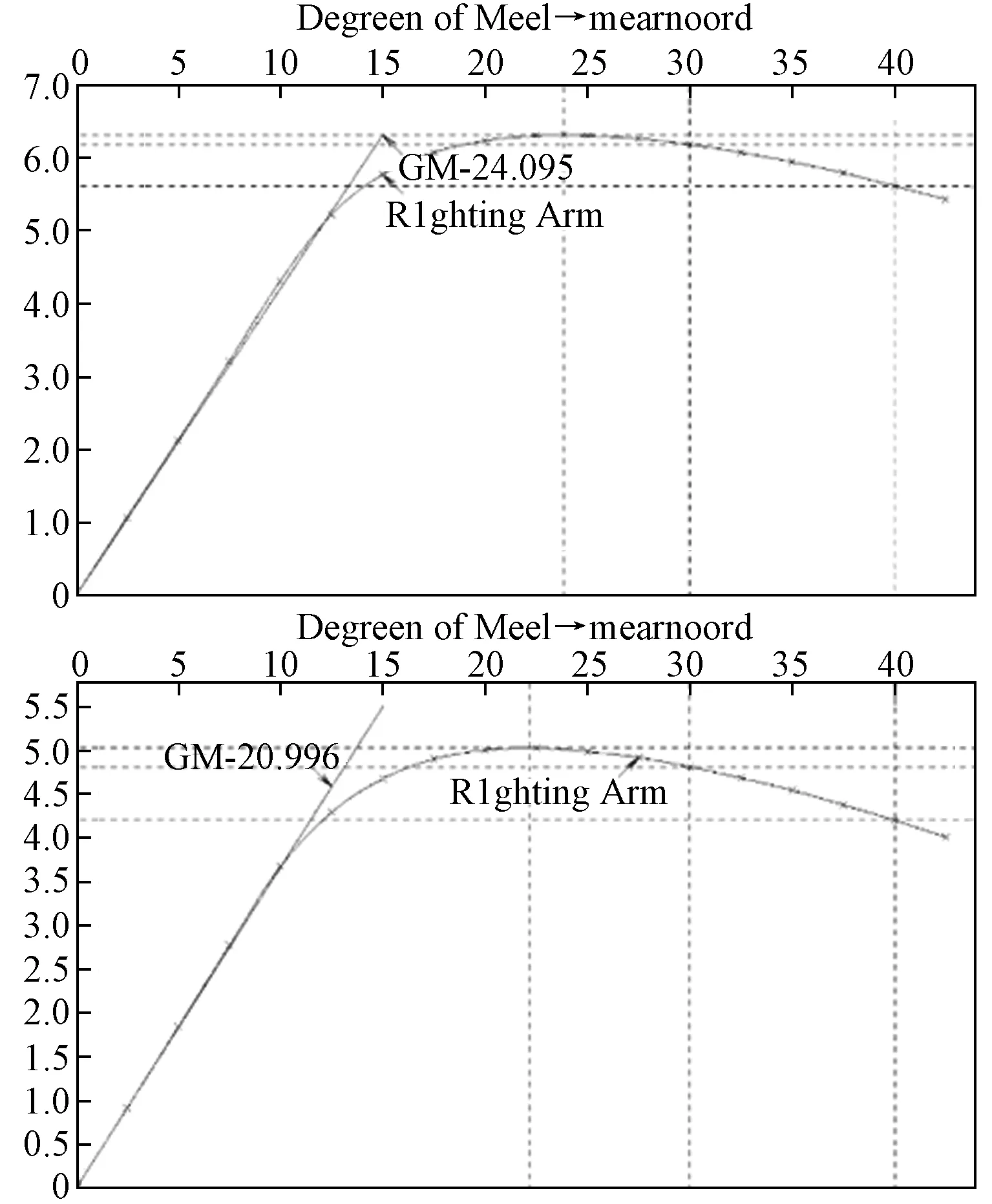

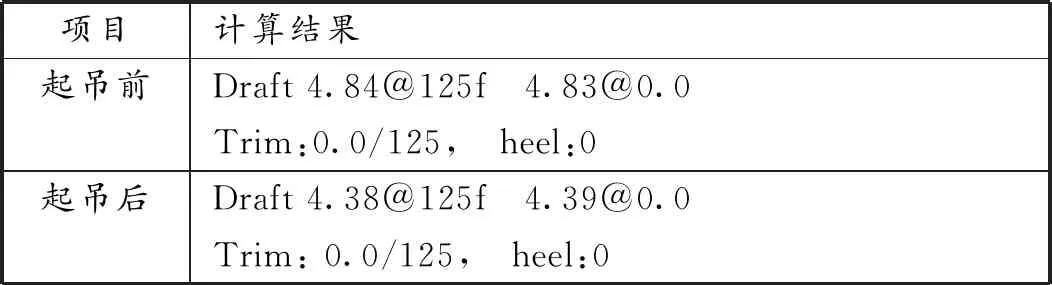

“德浮15001”船长125 m,型宽35 m,型深7.5 m。设计测试时船舶吃水4.5 m,在船舯位置加载2只1 000 T水箱,考虑索具在内,浮吊船起吊重量约2 160 T。为防止起吊水箱过程中驳船出现横倾或纵倾而影响浮吊受力,对驳船进行稳性计算选择合适位置放置水箱,确保水箱重量从驳船转移到浮吊过程中驳船只有垂向位移,计算结果如图5和表1所示。

图5 水箱起吊前后驳船GM值对比

表1 起吊前后驳船状态变化对比

从上述计算结果看,驳船在水箱重量转移到吊机过程中,驳船艏、艉吃水均匀变化,无纵倾、横倾变化,满足测试要求。根据计算结果确定水箱在驳船位置距船艉61.5 m,如图6所示。

图6 水箱在驳船上摆放位置

稳性校核参考IMO08A稳性规范标准[4],满足稳性要求。

2.3 船体模型

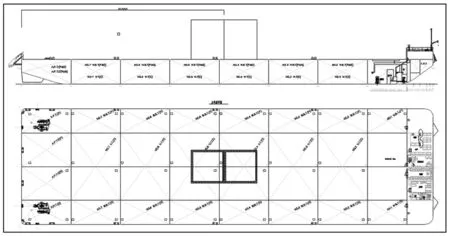

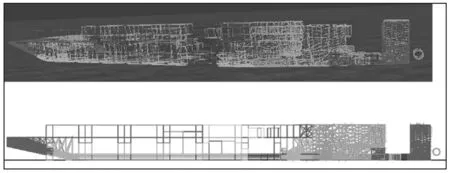

以“德合”船设计型线图和型值表基于MOSES建立船体模型,根据设计舱容图和舱容表基于MOSES进行各舱的建模,船体模型及各舱室模型如图7和图8所示(其中船体模型按照臂架60°仰角工况进行建模):

图7 “德合”船基于MOSES舱室模型图

图8 “德合”船基于MOSES船体模型图

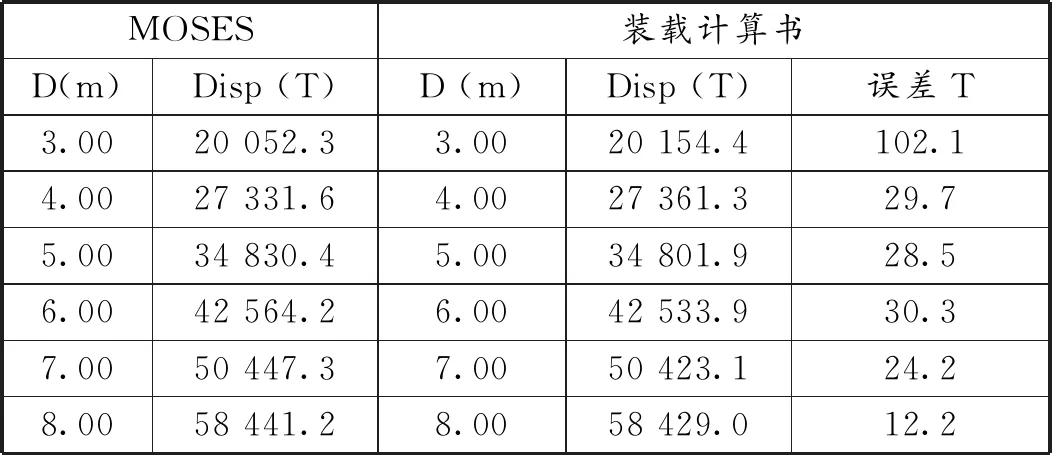

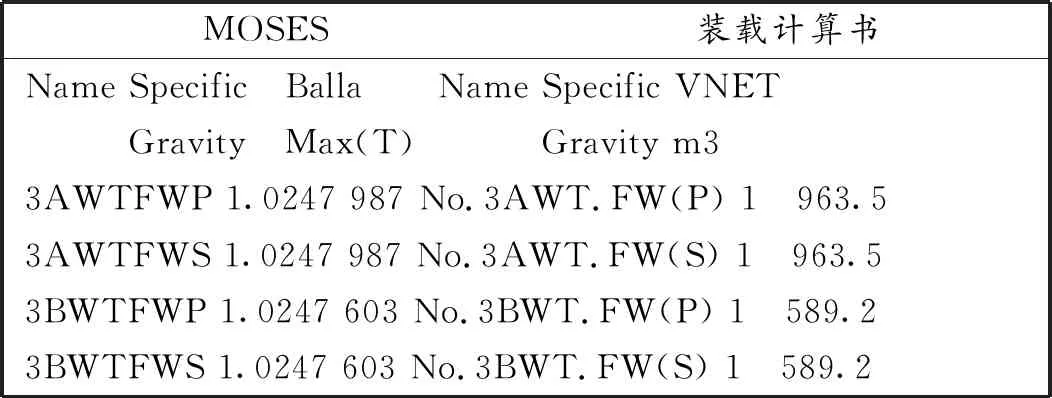

基于模型对船舶进行静水力分析,选取典型吃水(D)及排水量(Displacement)对比船舶完工装载计算书[5]计算结果及对比如表2和表3所示。

表2 模型排水量数据对比

表3 模型部分舱室舱容对比

2.4 数值模型

2.4.1 数值模型建立依据

综合考虑驳船吃水变化及选定的吊机状态建立“德合”船数值模型,选择依据如下:

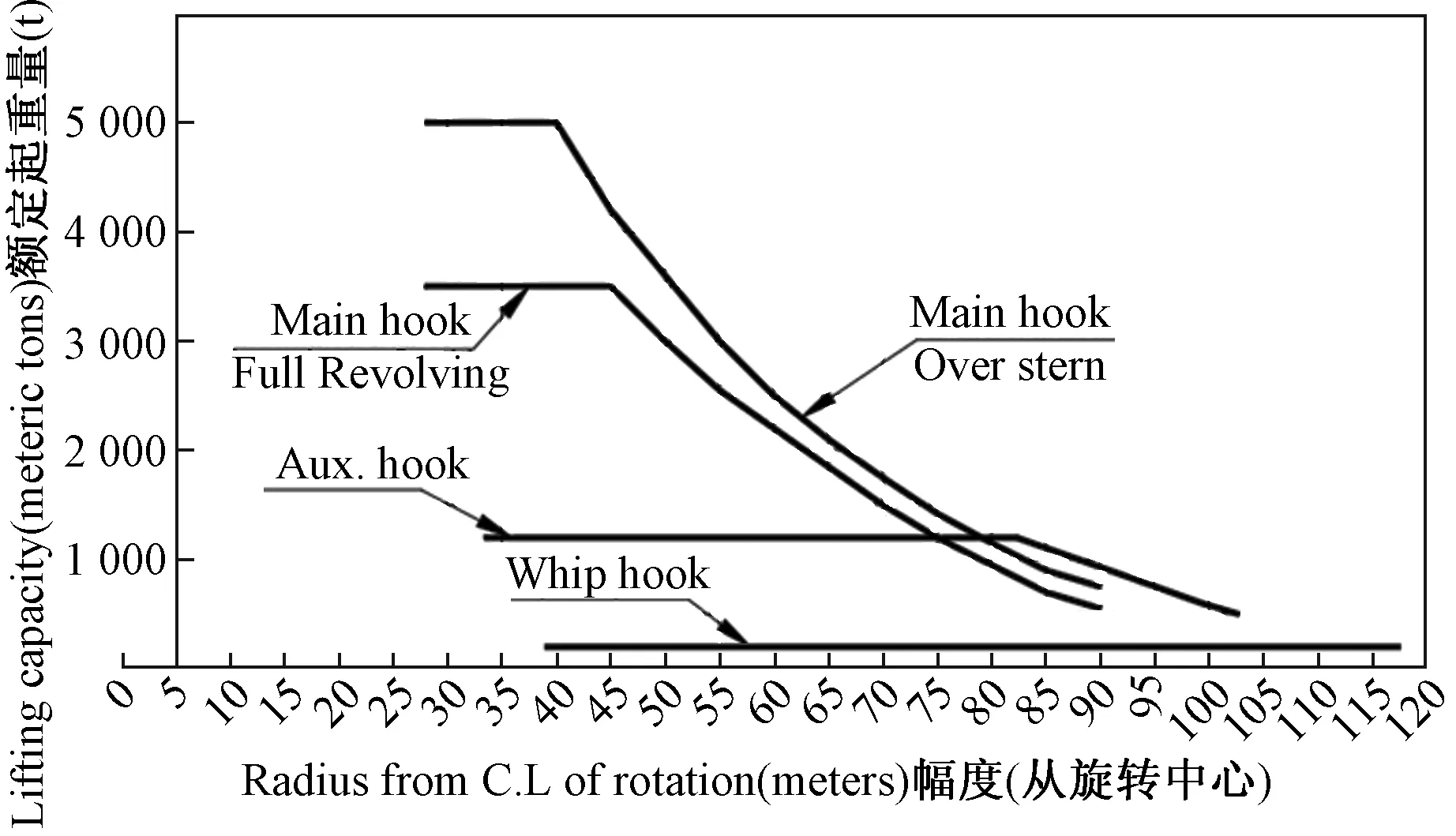

1)水箱重2 000 T含索具重量2 160 T,根据DNV规范当被吊物超过2 000 T时,需考虑1.15倍的动载系数[6],据此考虑浮吊起重能力需要大于2160×1.15=2484 T。下图为“德合”船吊重曲线表,图中显示吊机跨距在29~55 m时,全回转工况吊重能力大于2 500 T,从“德合”船吊机使用说明查得吊机在跨距55 m时,臂架仰角60°,此时“德合”船艉到驳船舷距离为20.7 m,满足作业要求,选定跨距55 m为作业状态。

图9 “德合”船吊重曲线图

图10 跨距校核

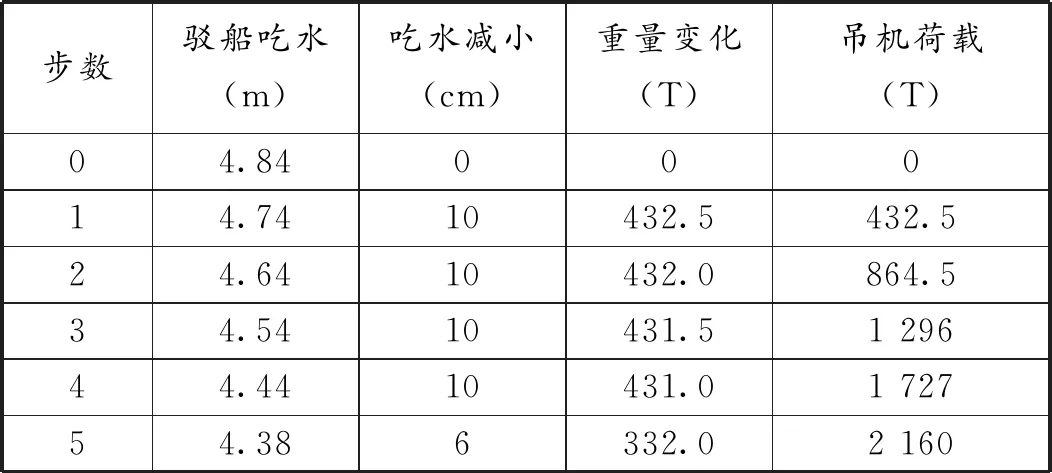

2)从计算驳船吃水变化可以看出,水箱重量从驳船转移到浮吊过程中,驳船吃水变化为46 cm,查询“德浮15001静水力计算书”可知驳船吃水在4.3~4.8 m区间时厘米浸吨约43 T(略有差异)。

2.4.2 数值模型

1)荷载设定:从驳船上起吊水箱,重量从驳船转移到浮吊过程中,驳船吃水缓慢减小,结合驳船厘米浸吨设计浮吊载荷。以水箱垂向位移10 cm为步长、驳船吃水变化46 cm为行程,计算5步(步长数值越大,计算精度越高,但是计算量也会越大)。“德合”船吊机荷载结合“德浮15001”驳船吃水从4.84 m,每次吃水减小10 cm计算吊机荷载变化差(驳船重量减小量最大值是水箱重量2 000 T,浮吊荷载重量增加量需要包含索具重量,最大负荷2 160 T,详见前文),设定吊机荷载变化统计如表4。

表4 吊机荷载变化表

2)舱室压载设定:综合考虑“德合”船稳性及吊机荷载前后船舶吃水,设计各舱室压载状态基于MOSES如图11计算结果。

图11 各舱室压载状态

3)DP设定:根据“德合”船舶布置图,在数模中设定推进器位置、坐标控制等相关参数。

4)稳性标准:参考IMO2008完整稳性标准进行校核。

5)水域环境:DP动力定位环境设置应考虑风荷载、波浪荷载及流荷载[7]。由于DP吊重测试的特殊性,测试时需要在好天气进行,为此设置环境条件为(测试时水域环境比此环境条件更好):水深30 m,蒲福4级风速12节,忽略浪对船体影响,设置3节流速,90°方向来流(即船舶横流)。

3 计算结果

3.1 “德合”船吃水变化

根据上述模型及参数设定水箱起吊过程数值模型,进行数值分析,统计船舶吃水变化,通过MOSES计算结果如表5。

图12 “德合”船重量加载分布

表5 荷载吃水变化表

TF: FP draught 艏吃水,TA:AP draught 艉吃水, MID:船舯吃水。

3.2 DP输出

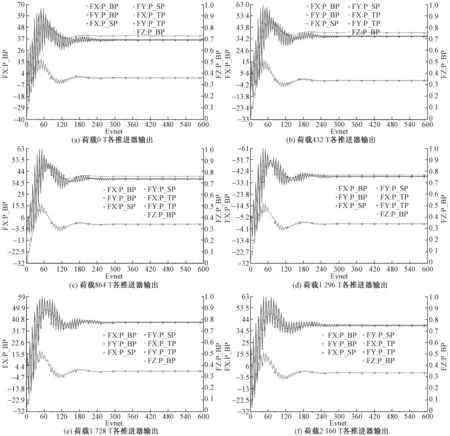

计算结果如图13所示,分别提取各推进器的X轴和Y轴的推力输出、流力在船体上的三轴作用力。以下图13系列图为3#、4#、5#、6#推进器矢量输出,在MOSES软件中给出的是矢量输出结果,以及各推进器动力输出方向,由于方向输出不在本文研究范围,在此不详细列举。图14系列图为风、水流作用下的船体受力,可以看出船体受到的风、水流力随着船舶荷载增加的变化。

图13 不同荷载下推进器输出

对上述计算船体所受三轴流力进行数据统计,结果如图15显示。结果显示在“德合”船荷载增加过程中,DP动力输出逐渐增加。

图15 荷载与船体流力关系图

通过MOSES软件计算“德合”船起吊过程中,即DP吊重状态下,随着“德合”船吊机荷载增加船舶吃水逐渐增大,从图14系列图可以看出,随着船舶吃水增加,相同流速及风速情况下作用在船体上的力随着船舶吃水增加而增大,而船体受力是DP系统稳船的直接数值依据,为了能够维持住船舶位置,DP系统动力输出随之增加。图13系列图中显示的是各推进器矢量输出,最终荷载变化与船体受力变化统计在图15中,可以看出随着船舶吊机荷载增加,船体受流力逐渐增加。

以本计算结果指导“德合”船控制DP控制系统动力输出,对于刚刚交付的船舶来说意义重大。

4 结束语

“德合”船在实际工程中没有DP吊装经验,根据康斯博格所述,船舶需要在多次使用中建立DP数据库,才能够更好的完善本船DP系统模型,为后来的作业提供更加精准的定位。按照康斯博格要求,每次作业之前最少一个月的时间提供数据来建立模型进行计算,如此周期对于临时大型吊装(临时接到作业命令代替其它浮吊作业情况)无疑会错失机会,通过MOSES软件进行数据模拟,虽然不能与船上DP系统通讯,但是可以将计算结果提交DP船长,为船长操作提供前期数据支持。同时,随着“德合”船DP作业增加,对本船基于MOSES的计算模型不断优化和改进,同样建立一个数据库,为将来精确作业提供数据支持。

通过“德合”船基于MOSES软件的DP吊重测试分析,对“德合”船DP系统工作原理有更深入的了解,对本船数值模型建立也有深入的理解。本文计算结果将与实际测试结果进行对比,将理论结果与实际结果对比,分析可能出现的结果偏离,再次进行数值模型优化,为以后作业提供更加准确的数值模型及计算结果,为船舶安全作业提供保障。