Al-Ni-Co纳米纤维的选择性腐蚀制备与高温稳定性*

2020-12-08吴传栋甘章华

倪 倩,吴传栋,孙 瑶,苏 胤,王 耀,甘章华

(1. 武汉科技大学 材料与冶金学院,武汉 430081; 2.武汉科技大学 湖北省海洋工程材料及服役安全工程技术研究中心,武汉 430081)

0 引 言

纳米材料因其特殊的尺寸效应、表面效应、体积效应等[1]而具有优异的电子传输性、热稳定性等物理化学性能[2],在光电器件、传感器以及催化剂等领域具有广阔的应用前景。Al-Ni系纳米材料具有比表面积大、力学性能良好、可回收性良好等优点,是催化剂领域具有潜在应用价值的材料之一。

目前制备Al-Ni系纳米材料的方法包括模板合成法[3-4]、自组装法[5-6]、静电纺丝技术[7]等,选择性腐蚀具有操作简单,实验周期短等优势,是多种制备方法的关键步骤之一,Petró等人[8]通过在Al-Ni合金中加入碱液方法得到多孔骨架Ni,制备出Raney Nickel催化剂。孙瑶[9]采用选择性腐蚀法制备出Al-Ni系纳米纤维,其平均粒径214nm。王建忠等[10]论述了金属纤维多孔材料中,随着纤维丝径的减小,多孔材料的剪切强度、断裂强度均逐渐增大。刘行[11]采用静电纺丝技术结合热处理的方法成功制备了SnO2纳米纤维,并进行三点弯曲实验和模拟纤维的变形过程,研究了纤维尺寸与弹性模量的相互关系,以及泊松比和长径比对纤维力学行为产生的影响。潘甜[12]采用静电纺丝法制备PVP纳米纤维,实验证明随着纤维直径的增大,纤维的拉伸强度降低,断裂应变增加。选择性腐蚀过程中,Al-Ni合金中Al-Al3Ni共晶结构直接影响腐蚀后Al-Ni系纳米纤维的尺寸,因此,通过对Al-Ni合金中共晶组织的调控有望进一步提高Al-Ni系纳米纤维的力学性能和稳定性。

文献调研表明通过工艺优化和元素掺杂可显著改善共晶合金的显微结构和力学性能。Srivastava等[13]发现用超声波处理的铝镍合金比铸态合金晶粒明显细化,Al-3%(质量分数)Ni合金平均晶粒尺寸达到125μm,远小于铸态合金,并且由于组织的细化,经超声处理的Al-Ni合金的硬度、抗压强度和延展性都有所提高。杨玉厚[14]研究了超重力场对于Al-Cu合金凝固组织细化的影响,得出在超重力场中凝固的合金的组织产生明显的细化,且细化效果随重力系数的增大而更加显著。在元素掺杂中常见的Co、B等元素可以有效改善合金的显微结构和力学性能[15-16]。Pandey等人[17]研究发现少量Cr的添加能细化Al-Al3Ni共晶组织,并提高合金的硬度和高温强度。Tiwary等[18]通过在Al-Ni合金中添加Fe元素,在铜模中通过吸铸技术获得超细Al-Fe-Ni共晶合金,提高了强度和塑性。材料的高温氧化性能同样影响着合金应用和使用寿命,实验发现通过元素掺杂可以有效改善合金的抗高温氧化性能[19-20]。姬连峰[21]的研究表明0.6%(质量分数)B的添加有利于改善Ti-7Al合金在900℃时的高温抗氧化性。李亚敏等[22]的研究结果表明K4169合金中添加0.3%(质量分数)Co能显著提高其抗氧化性。而对Co如何影响Al-Ni合金纤维高温稳定性方面的研究较少,从而探究Co的添加对Al-Ni纤维的高温稳定性的影响具有一定的意义。

本文采用超重力场中凝固制备Al-Ni合金,研究不同Co含量添加对Al-Ni共晶合金显微结构的影响,探讨不同Co含量对选择性腐蚀制备Al-Ni系纳米纤维尺寸和高温稳定性的影响规律。

1 实验过程

1.1 实验原材料

根据合金成分AlNi2.5Cox(x=0,0.1,0.15,0.2),采用的原材料为高纯铝(99.99%)、高纯镍(99.95%)及纯钴(99.9%)。

1.2 样品制备

图1为实验流程图,根据合金成分比AlNi2.5Cox(x=0,0.1,0.15,0.2)用分析天平称取原材料,称量完毕后放入高温感应加热炉(ZGJL0.025-100-2.5P)中,设定升温至950 ℃后保温时间为30 min,熔融得到Ф20 mm×70 mm的AlNi2.5Cox合金铸锭。继续从中取3 g合金样品放入石英管中,在高频感应加热炉中重熔,升温至950 ℃后保温时间10 min,取出样品迅速放入离心机(上海卢湘仪H2050),模拟在超重力场(G=3 000 g)下凝固,得到的铸锭样品取出后采用线切割将样品沿纵轴方向切割成两部分。其中,得到的AlNi2.5Cox(x=0,0.1,0.15,0.2)合金样分别标为P1,P2,P3,P4。重复以上制样过程,将重新制得的3 g样品处理成相近尺寸的碎块,缓慢放入20%(质量分数)NaOH溶液中,待选择性腐蚀完毕,对所得悬浊液进行过滤、洗涤、干燥处理,得到黑色粉末分别记为S1,S2,S3,S4。以上样品分别取0.1 g于管式保温炉,600 ℃下保温4 h,分析纤维粉末的高温稳定性。

图1 实验流程图-超重力装置:1.旋转轴;2.滑环;3.控制系统;4.外壳;5.样品Fig 1 Experimental flow chart-super gravity device: 1.rotation axis; 2.slip ring; 3.control system; 4.enclosures; 5.samples

1.3 样品表征与性能测试

采用X射线衍射仪(X’Pert PRO MPDX)对AlNi2.5Cox合金试样以及AlNi2.5Cox合金制得的纤维粉末进行物相分析。采用扫描电子显微镜(Nova 400 Nano)对制得的纤维粉末进行微观结构、形貌特征的观察,并用其附带的能谱仪(EDS)进行微区成分分析。采用Image-Pro-Plus软件测量纤维直径,对测量的多组数据(每种样品分别测量50根纤维)进行统计分析。采用透射电子显微镜(JEM-2100)对合金块体进行晶体结构形貌的观察。

2 实验结果

2.1 Al-Ni-Co合金与选择性腐蚀所制备Al-Ni-Co纤维的物相分析

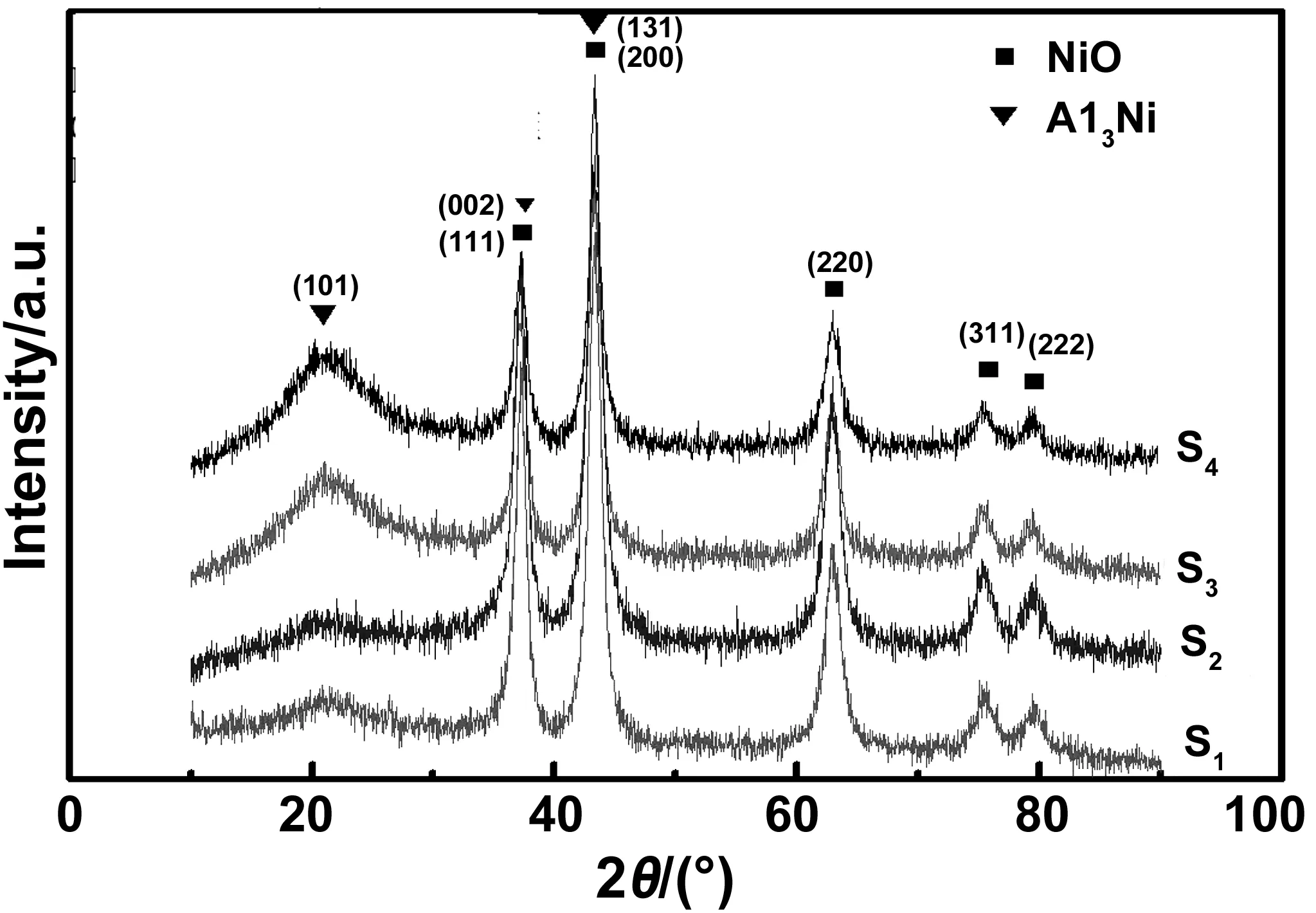

图2为选择性腐蚀下制备的纳米纤维粉末的XRD图谱(S2、S3、S4),以及用于对比的AlNi2.5合金样的XRD图谱(P1)。通过物相分析,并与标准pdf卡片比对,和P1比较,纤维粉末S2、S3、S4谱线中未见Al对应的衍射峰,且S2、S3、S4中主要存在Al3Ni和NiO相。研究表明AlNi2.5合金中添加少量Co元素不会形成新相,大部分Co元素固溶在Al3Ni相中[23]。由Al-Ni二元相图[24]可知,Al、Ni反应会生成包括AlNi3、Al3Ni、Al3Ni2、AlNi和Al3Ni5在内的金属间化合物,而XRD图中只有Al3Ni的衍射峰,这与反应过程中的生成相的自由能有关,根据文献[24]的实验验证,Al3Ni相的有效吉布斯自由能最低,反应系统处于稳定状态。其中Al3Ni相的(101)、(131)和(220)晶面的衍射峰较P1谱线明显变宽,且(131)晶面衍射峰强度随着Co含量的增加逐渐降低,而(101)晶面衍射峰强度变化不是很明显,但S4谱线中衍射峰宽度明显增加,可能是受附近(020)晶面衍射峰的影响。NiO相中(311)晶面衍射峰强度随Co含量增加逐渐减弱,而相较于S2谱线,(220)晶面衍射峰强度在S3谱线中增强,S4谱线中又明显减弱,说明Co含量的增加使得Ni和O的结合变弱。

图2 Al-Ni-Co合金及Al-Ni-Co纤维XRD图Fig 2 XRD patterns of Al-Ni-Co alloy and Al-Ni-Co fibers

2.2 Al-Ni-Co合金的显微结构

图3为超重力场下凝固AlNi2.5Cox(x=0.1,0.15,0.2)合金的扫描电子显微图谱。可观察到图中大量呈灰白色纤细棒状的为合金组织中的Al3Ni纤维,并且密集地分布在Al中,纤维末端没有产生分叉断裂现象,且未观察到其他反应生成物,说明合金深腐蚀后以Al-Ni纤维相为主。Al、Ni原子在尺寸上相差很大,团簇的尺寸效应明显[25],图中观察到共晶团簇,且共晶团簇界面处和共晶团簇中的纤维直径存在差异,团簇界面处纤维尺寸较大。为了进一步探索Al-Ni-Co合金中两相界面的显微结构,对合金进行透射电子显微镜分析。图4为Al-Ni合金的TEM图谱,由图可知,Al基体上密集分布着Al3Ni纤维束,纤维直径大都分布在200nm左右,两相界面附近观察到位错结构(图4b中白色箭头),主要是由于合金中Al和Al3Ni的热膨胀系数存在差异,凝固过程中缓和内应力在界面形成大量位错结构。两相界面处无明显孔洞和反应相,前期的表征结果表明Co元素主要分布在Al3Ni纤维中,因此,采用超重力场凝固制备的Al-Ni共晶合金通过选择性腐蚀可制备出Al-Ni纤维。

图3 Al-Ni-Co合金SEM图: (a)(b) P1, (c)(d) P2, (e) P3, (f) P4Fig 3 SEM images of Al-Ni-Co alloy: (a, b) P1;(c, d) P2;(e) P3;(f) P4

图4 Al-Ni合金TEM图Fig 4 TEM diagram of Al-Ni alloy

图5为Al-Ni-Co合金晶界附近纤维的STEM和STEM-EDX图,显示了纤维的显微组织和微观结构Co在纤维中的分布情况。由图(a)可以看出,分布在团簇边界处的纳米纤维尺寸较中间大一点。c图是所选区域的面扫描,图(d)是沿图(b)选取方向进行的线扫描。由图(c)可以看出,Ni元素分布为明显的条状纤维束,呈现一定周期性,而Co元素则分布得较为分散,并且主要分布在纤维中。由图(d)可以看出,Al、Ni、Co沿b图中直线分布的情况,发现纤维中的Al含量较基体中稍低,而Co元素及Ni元素的分布从Al相到Al3Ni相再到Al相呈现明显的先升后降趋势,Ni绝大部分存在于纤维中,Co在纤维中含量也比基体中的高,可见合金中添加的Co主要固溶于Al-Ni纤维中。

2.3 Al-Ni-Co纤维的显微结构

超重力场中凝固制备AlNi2.5Cox(x=0,0.1,0.15,0.2)合金,基于化学反应(1)进行选择性腐蚀获得Al-Al3Ni共晶组织中的Al3Ni纤维,图6为选择性腐蚀制备的纤维粉末样品(S2、S3、S4)的扫描电子显微图谱。可以看出,图(a)、(b)、(c)中均为棒状纤维结构,纳米纤维尺寸分布比较均匀,且纳米纤维基本朝一定方向整齐排列,但存在部分断裂和分叉现象,纳米纤维的平均直径见表1,可见S2、S3、S4这3个样品中,S2纤维平均直径最小,平均直径为132 nm(±42 nm),在120~150 nm范围内统计的直径比例超过70%。实验结果表明超重力场凝固过程中添加少量Co(0.1 %原子分数)能有效细化纳米纤维。Co元素进一步添加并未明显细化纳米纤维。前期的表征结果表明Co元素主要分布在Al3Ni纤维中,少量Co元素的固溶能有效细化Al3Ni纤维[26]。

2Al+2NaOH+2H2O=2NaAlO2+3H2

(1)

图5 Al-Ni-Co合金晶界附近纤维的STEM和STEM-EDX图Fig 5 STEM and STEM-EDX images of the fibers near the grain boundaries

图6 Al-Ni-Co纤维SEM图: (a) S2, (b) S3, (c) S4Fig 6 SEM diagram of Al-Ni-Co fibers: (a) S2;(b) S3;(c) S4

表1 Al-Ni-Co纤维粉末直径尺寸统计表

2.4 Al-Ni-Co纤维的高温稳定性

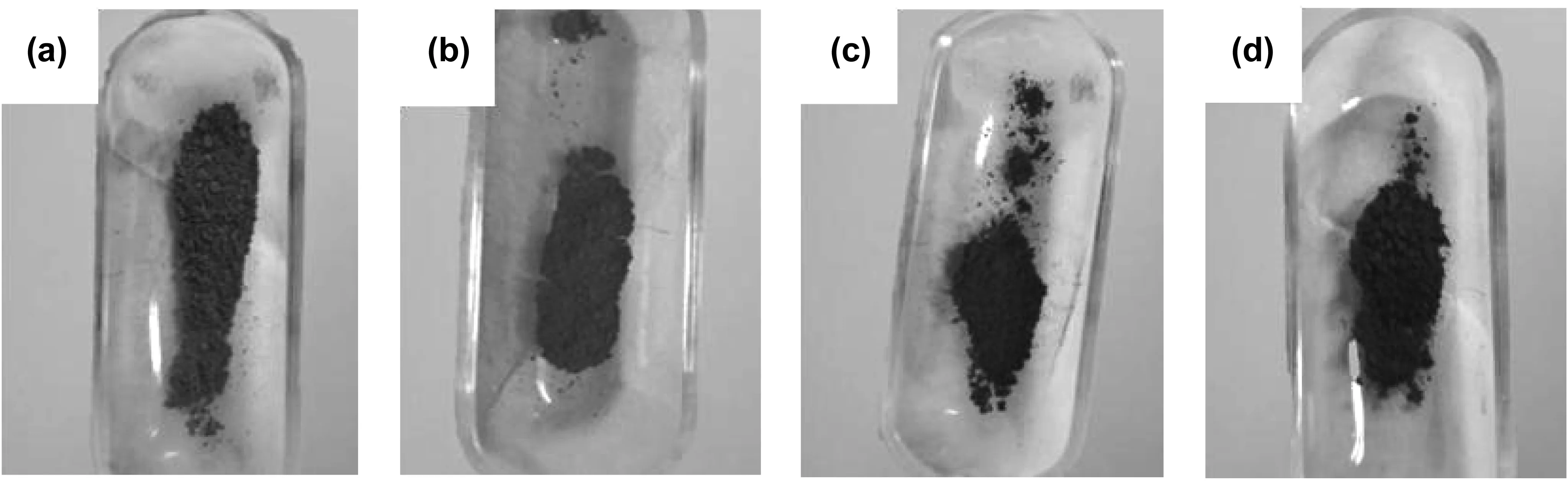

图7为选择性腐蚀AlNi2.5Cox(x=0,0.1,0.15,0.2)合金制备的纤维粉末在600 ℃下氧化4h后的宏观图。宏观分析的结果表明:S1与S2,S3,S4粉末在颜色上存在明显差异,S1呈黄色,而后三者则呈黄绿色,这说明AlNi2.5合金制备的纤维粉末与AlNi2.5Cox(x=0.1,0.15,0.2)合金制备的纤维粉末在600 ℃下氧化4h后表面氧化程度存在差异。

图7 Al-Ni-Co纤维600 ℃氧化4 h宏观形貌图: (a) S1(b) S2 (c) S3(d) S4Fig 7 Macrostructure of Al-Ni-Co fibers oxidized at 600 ℃ for 4 h: (a) S1;(b) S2;(c) S3;(d) S4

为了准确地描述Co含量对于纤维粉末高温稳定性的影响,对样品进行了进一步的物相分析和显微结构表征。图8为AlNi2.5Cox(x=0,0.1,0.15,0.2)(3 000 g)合金制备的纤维粉末在600℃下氧化4h后的XRD图。由图可知,与S1谱线相比,S2、S3、S4谱线中存在的NiO相(111)、(200)、(220)、(311)及(222)晶面衍射峰强度分别依次降低,而随着Co含量的增加,S1、S2、S3、S4谱线中Al3Ni相(101)晶面衍射峰强度依次增加。

图8 Al-Ni-Co纤维600 ℃氧化4 h后XRD图Fig 8 XRD pattern of Al-Ni-Co fibers after oxidation at 600 ℃ for 4 h

图9为选择性腐蚀AlNi2.5Cox(x=0,0.1,0.15,0.2)合金所制的纤维粉末在600 ℃下氧化4 h的显微结构图。由图像得到,高温下纤维粉末的微观形貌并无明显变化,说明纤维的高温稳定性较好。根据表2显示,添加Co的合金纤维中氧含量一开始比未添加Co的合金纤维要高,而随着Co的添加,Al3Ni纤维中固溶的Co越多,氧含量逐渐下降,结合之前XRD的结果可知,AlNi2.5Cox合金中添加的Co含量越多,NiO含量越少。

表2 AlNi2.5Cox(3 000 g)纤维600 ℃氧化4 h后EDS结果

图9 Al-Ni-Co纤维600℃氧化4h的SEM图: (a) S1(b) S2 (c) S3(d) S4Fig 9 SEM diagram of 600℃ oxidation of Al-Ni-Co fibers for 4h: (a) S1;(b) S2;(c) S3;(d) S4

在实验条件为600 ℃时Al-Ni化合物是较稳定的[13],纤维粉末在600 ℃时的主要氧化物为NiO,Ni和O的比例在接近1∶1的理想比例时,氧化物呈绿色, NiO的颜色随着含氧量的降低呈现灰黑色,灰绿色至绿色[27]。NiO在空气中可发生如下反应:

400 ℃:4NiO(绿色)+O2→2Ni2O3(黑色)

(2)

600 ℃:2Ni2O3(黑色)→4NiO(黄色)+O2

(3)

根据图7的纤维氧化宏观形貌,未添加Co的纤维粉末氧化后呈黄色,说明经过(2)、(3)过程,生成了黄色的NiO,而添加Co的纤维粉末呈黄绿色,这说明Co的添加能够阻碍了反应(2)、(3)的进行,部分NiO呈氧化反应进行之前的绿色。结合之前的XRD图及EDS结果,说明随着Co的增加,NiO含量减少,纤维的氧化程度降低,即Co含量的增加有利于增强纤维的抗氧化性,提高纤维粉末的高温稳定性。

3 结 论

采用超重力场凝固制备不同Co含量的AlNi2.5Cox(x=0,0.1,0.15,0.2)合金,通过NaOH溶液进行选择性腐蚀制备出Al-Ni-Co纳米纤维粉末,研究了纳米纤维粉末的高温稳定性,通过对合金和纳米纤维粉末的相组成和显微结构进行分析,得到以下几点结论:

(1)采用超重力场制备的AlNi2.5Cox(x=0.1,0.15,0.2)合金为Al和Al3Ni的两相结构,少量Co元素主要固溶在Al3Ni相中,少量Co元素的添加能有效细化Al3Ni相,当Co含量为0.1%(原子分数)时,其纤维平均直径为132 nm。

(2)针对超重力场制备的AlNi2.5Cox(x=0.1,0.15,0.2)合金,通过NaOH溶液进行选择性腐蚀,可成功制备出Al-Ni-Co纳米纤维。

(3)选择性腐蚀AlNi2.5Cox(x=0.1,0.15,0.2)合金制备的纤维粉末在600 ℃高温下氧化4 h后微观形貌无明显变化,Co的添加能提高纳米纤维的高温稳定性。