碳纤维粉改性环氧树脂基玻纤复合材料力学性能研究*

2020-12-08刘晓峰阎述韬

张 颖,刘晓峰,阎述韬,李 鑫

(1. 天津城建大学 材料科学与工程学院,天津 300384; 2. 天津市土木建筑结构防护与加固重点实验室,天津 300384; 3. 天津城建大学 土木工程学院,天津 300384)

0 引 言

玻璃纤维复合材料是以聚合物树脂为基体、玻璃纤维为增强体的树脂基复合材料,它具有密度小、抗化学腐蚀性好、抗疲劳性好等优点,同时其成本较低,被广泛应用于航空、建筑、环境等领域[1-4]。然而,玻纤复合材料的强度相对较低,且弹性模量较低,一定程度上限制了其在一些领域的应用。与玻纤复合材料相比,碳纤维复合材料的强度和弹性模量更高,部分研究者通过实验证明了将碳纤维和玻璃纤维混杂可以获得力学性能更好的复合材料[5-8],但是存在成本高的问题[9]。近年来,研究发现将颗粒状材料作为填料掺加到环氧树脂后,可以改善环氧树脂的强度和弹性模量[10-14],再以掺加颗粒状材料的环氧树脂作为基体,可以得到强度更高和弹性模量更好的玻纤复合材料[15-16]。与连续碳纤维相比,碳纤维粉价格更加低廉。碳纤维粉是将高强度、高弹性模量的长丝碳纤维经特殊表面和工艺研磨后得到的等长圆柱形微粒,它依然保留了碳纤维的众多优异性能,并且具有形状细小、表面纯净、比表面积大等优点,易于被树脂润湿且可均匀分布于树脂中[17]。实验发现向环氧树脂中添加少量碳纤维粉得到的改性环氧树脂的强度和弹性模量显著提高[18]。以添加碳纤维粉的改性环氧树脂作为基体制备玻纤复合材料,就有可能获得强度高、弹性模量好且成本低的复合材料。

本文提出以碳纤维粉增强并增韧环氧树脂,进而改善玻纤复合材料的力学性能。通过向环氧树脂中添加不同尺寸和掺量的碳纤维粉获得改性环氧树脂,并进一步制备玻纤复合材料,研究碳纤维粉尺寸和掺量对改性环氧树脂基玻纤复合材料拉伸性能与弯曲性能的影响,获得碳纤维粉的最佳尺寸与掺量,评价添加碳纤维粉对玻纤复合材料力学性能的改善效果。

1 实 验

1.1 实验材料

本文所用纤维布的面密度为200 g/m2,为斜纹无碱玻璃纤维布(Easycomposites,英国);实验用的碳纤维粉是由日本东丽公司生产的碳纤维加工而成的直径为7 μm,长度分别为48 μm(300目)和13 μm(1000目)的黑色细粉末状物料,拉伸强度为4 000 MPa;采用的环氧树脂为EL2环氧积层树脂和AT30 SLOW固化剂(Easycomposites,英国),树脂与固化剂混合质量比为10∶3,固化后的环氧树脂的拉伸强度为75 MPa。

1.2 GFRP试件的制备

本文采用手糊法制备试件。首先将玻璃纤维布裁剪成尺寸为250 mm×25 mm的矩形并平铺在包裹好隔离膜的玻璃板上,将树脂与固化剂按质量比10:3搅拌混合均匀,然后将碳纤维粉(300目或1000目)分别按照树脂与固化剂总质量的5%、10%、15%、20%和25%加入树脂中,并分别搅拌混合均匀。用刷子将树脂均匀涂刷于裁剪好的纤维布上并使其充分浸润纤维布,然后将第二层纤维布铺叠在第一层纤维布上,并在纤维布上涂刷树脂,保证树脂充分浸润纤维布。纤维布与树脂的质量比为1∶1。待铺层完毕,以真空袋法常温固化,1 d后脱模,静置7 d待完全固化。除添加碳纤维粉的10组试件,另外制备1组不添加碳纤维粉的试件,作为对照组,每组10个试件,其中5个用于拉伸试验,5个用于三点弯曲试验。

1.3 力学性能测试

1.3.1 拉伸试验

拉伸试验参照GB 1447-2005纤维增强塑料拉伸性能试验标准,使用电子万能试验机(岛津AGS-X,100 kN)进行试验,试件标距为L0=100 mm,设置拉伸速率为2 mm/min,加载至试件被拉断。

1.3.2 三点弯曲试验

三点弯曲试验参照GB 1449-2005纤维增强塑料弯曲性能试验标准,使用电子万能试验机(岛津AGS-X,100 kN)对试件进行三点弯曲试验,试件跨距为l=(16±1)h,其中h为试件厚度。压头加载速率设置为2 mm/min,加载至试件发生弯曲破坏。

2 结果与讨论

2.1 碳纤维粉对玻纤复合材料拉伸性能的影响

图1为玻纤复合材料的拉伸试验载荷-位移曲线。可以看出,添加300目碳纤维粉时,不同碳纤维粉掺量的试件的载荷-位移曲线比较接近;而添加1000目碳纤维粉时,试件的载荷-位移曲线可以更明显地区分,极限拉伸载荷和断裂伸长量均随碳纤维粉掺量增加变化明显。

图1 玻纤复合材料试件拉伸试验载荷-位移曲线Fig 1 Load-displacement curves of glass fiber composite specimens under tensile tests

根据GB 1447-2005中给出的公式对试件的拉伸强度、拉伸模量和断裂伸长率进行计算。试件的拉伸强度为:

(1)

其中,σt为拉伸强度,MPa;F为极限拉伸载荷,N;b为试件宽度,mm;d为试件厚度,mm。

试件的拉伸模量为:

(2)

其中,Et为拉伸模量,MPa;ΔF为载荷-位移曲线上初始直线段的载荷增量,N;ΔL为与载荷增量ΔF对应的标距L0的变形增量,mm。

试件的断裂伸长率为:

(3)

其中,εt为试件断裂伸长率,%;ΔLb为试件拉伸断裂时标距内的伸长量,mm;L0为标距长度,mm。

根据拉伸试验载荷-位移曲线,利用式(1)~(3)计算获得试件的拉伸强度、拉伸模量和断裂伸长率,结果汇总于表1。图2为碳纤维粉掺量对玻纤复合材料的拉伸强度的影响情况。从图2可以看出,无论是添加300目还是1000目碳纤维粉,玻纤复合材料样品的拉伸强度均有所提高,且随碳纤维粉掺量增加,拉伸强度呈现先增大后减小趋势,在掺量为20%时达到最大值。对于添加300目碳纤维粉的玻纤复合材料样品,在掺量为20%时,较不掺碳纤维粉的玻纤复合材料样品的拉伸强度提高25%,而添加1000目碳纤维粉的玻纤复合材料样品,在掺量为20%时的拉伸强度提高率为67%。从表1得知,试件的拉伸模量和断裂伸长率的变化趋势与拉伸强度相似,随碳纤维粉掺量增加呈现先增大后减小趋势,当掺量为20%时也同时达到最大值。当碳纤维粉掺量为20%时,对于添加300目碳纤维粉的样品,较不掺碳纤维粉的玻纤复合材料样品,拉伸模量和断裂伸长率分别提高3%和19%,对于添加1000目碳纤维粉的样品,该提高率为19%和58%。所以,添加1000目碳纤维粉对玻纤复合材料的拉伸性能的提升效果明显优于添加300目碳纤维粉,且当1000目碳纤维粉掺量为20%时,玻纤复合材料的拉伸性能最好。

表1 玻纤复合材料拉伸性能

图2 碳纤维粉掺量对玻纤复合材料拉伸强度的影响Fig 2 Effect of carbon fiber content on tensile strength of glass fiber composites

2.2 碳纤维粉对玻纤复合材料弯曲性能的影响

图3为玻纤复合材料样品的弯曲试验载荷-位移曲线。可以看出,添加300目碳纤维粉的试件的载荷-位移曲线上极限弯曲载荷的差异不明显,当掺量超过10%时,断裂位移的变化也较小;添加1000目碳纤维粉的试件的载荷-位移曲线差异明显,且极限弯曲载荷随碳纤维粉掺量增加发生明显变化。

图3 玻纤复合材料弯曲试验载荷-位移曲线Fig 3 Load-displacement curves of glass fiber composite specimens under three-point bending tests

根据GB 1449-2005中给出的公式对试件的弯曲强度与弯曲模量进行计算。试件的弯曲强度为:

(4)

其中,σf为弯曲强度,MPa;P为极限弯曲载荷,N;l为跨距,mm;h为试件厚度,mm;b为试件宽度,mm。

试件的弯曲模量为:

(5)

其中,Ef为弯曲模量,MPa;ΔP为载荷-位移曲线上初始直线段的载荷增量,N;ΔS为与载荷增量ΔP对应的跨距中点处的位移增量,mm。

根据弯曲试验载荷-位移曲线,利用式(4)与(5)计算获得试件的弯曲强度和弯曲模量,结果汇总于表2。图4为碳纤维粉掺量对玻纤复合材料的弯曲强度的影响情况。从图4可以看出,添加300目碳纤维粉的玻纤复合材料样品的弯曲强度提升不明显,随碳纤维粉掺量增加,弯曲强度总体呈现先增大后减小趋势,在掺量为20%时达到最大值,较不掺碳纤维粉的玻纤复合材料样品的弯曲强度提高13%。从表2得知,此时弯曲模量的变化趋势与弯曲强度相似,随碳纤维粉掺量增加呈现先增大后减小趋势,当掺量为20%时也同时达到最大值,较不掺碳纤维粉的样品提高80%。对于添加1000目碳纤维粉的玻纤复合材料样品,从图4可以看出,其弯曲强度显著提高,且随碳纤维粉掺量增加,弯曲强度变化呈现先增大后减小的趋势,当碳纤维粉掺量为20%时,较不掺碳纤维粉的样品的弯曲强度提高92%。此外,从表2可以得知,弯曲模量的变化趋势与弯曲强度相似,随碳纤维粉掺量增加呈现先增大后减小趋势,当掺量为20%时也同时达到最大值,较不掺碳纤维粉的样品提高1.3倍。因此,添加1000目碳纤维粉对玻纤复合材料的弯曲性能的增强效果明显优于添加300目碳纤维粉,且当1000目碳纤维粉掺量为20%时,玻纤复合材料的弯曲性能最好。

表2 玻纤复合材料弯曲性能

图4 碳纤维粉掺量对玻纤复合材料弯曲强度的影响Fig 4 Effect of carbon fiber content on bending strength of glass fiber composites

2.3 碳纤维粉对玻纤复合材料力学性能影响分析

由2.2中的结果可知,无论添加300目还是1000目的碳纤维粉,掺量为20%时玻纤复合材料的拉伸性能与弯曲性能均达到最佳。无论拉伸性能还是弯曲性能,1000目碳纤维粉的增强效果均优于300目碳纤维粉。因此,当添加质量掺量为20%的1000目碳纤维粉时,可以获得拉伸与弯曲性能最好的改性环氧树脂基玻纤复合材料。

玻纤复合材料的性能与纤维增强体和树脂基体的性能均有关,添加碳纤维粉会影响树脂基体的性能。本文中,为了研究碳纤维粉对环氧树脂基体性能的影响,将碳纤维粉简化为长径比(纤维长度与直径比值)较小的短纤维,采用随机走向短纤维复合材料预测公式分析碳纤维粉对环氧树脂基体性能的影响。假设碳纤维粉在环氧树脂中随机分布,应力与纤维长度方向的夹角θ为0~90°,则碳纤维粉改性环氧树脂基体的预测强度为:

(6)

其中,Sm为环氧树脂基体最弱界面处的剪切强度,η为小于1的系数,Xc为界面破坏强度,Xm为环氧树脂基体拉伸强度。

碳纤维粉改性环氧树脂界面破坏强度为:

Xc=Xfcf+σ(εxf)m(1-cf)

(7)

其中,Xf为碳纤维粉拉伸强度(4 000 MPa),cf为碳纤维粉在复材中的体积分数,σ(εxf)m为基体应变等于碳纤维极限拉伸应变时对应的基体应力,其小于环氧树脂拉伸强度(75 MPa)。

玻纤复合材料的强度为:

Xt=Xgcg+σ(εxg)m(1-cg)

(8)

其中,Xg为玻璃纤维拉伸强度,cg为玻璃纤维在复材中的体积分数,σ(εxg)m为改性环氧树脂基体应变等于玻璃纤维极限拉伸应变时对应的改性环氧树脂基体应力[19]。

由式(6)可知,基体预测强度与界面破坏强度正相关,界面破坏强度越大基体的强度也越大。σ(εxf)m小于环氧树脂的拉伸强度,则有Xf大于σ(εxf)m,通过式(7)可知,在环氧树脂中添加碳纤维粉后,树脂的界面破坏强度提升。所以,添加碳纤维粉后环氧树脂基体强度增加。由式(8)可知,玻纤复合材料的强度受环氧树脂基体的强度的影响,环氧树脂强度增加,复合材料的强度增加。

玻纤复合材料的力学性能不仅受增强体与基体特性的影响,一定程度上还取决于玻璃纤维与环氧树脂基体之间的界面结合强度。向环氧树脂中添加碳纤维粉,一方面,碳纤维粉能起到一定的承载作用,承受一部分应力。另一方面,当碳纤维粉掺量低于20%时,玻璃纤维与基体之间由于化学键效应、锚定效应等作用形成结合良好的界面[17],界面的粘结性随碳纤维粉掺量的增加而增大,所以宏观表现为拉伸性能与弯曲性能提高。随着碳纤维粉掺量继续增加,碳纤维粉易出现团聚现象,在基体中分布不再均匀。当承受外部持续增加的载荷时,基体难以将应力均匀传递给玻璃纤维,造成局部应力集中并使集中处成为断裂源,引起试件断裂,所以,复合材料的拉伸强度和弯曲强度有所降低。此外,向环氧树脂中添加少量碳纤维粉还能够起到填充树脂中微气孔的作用,这也是使玻纤复合材料力学性能提高的一个原因,但是当添加大量碳纤维粉时,在制备过程中的剧烈搅拌会引入较多气泡,反而使复合材料内部产生缺陷,导致强度降低[20]。对于具有不同尺寸的碳纤维粉,1000目碳纤维粉相对于300目碳纤维粉尺寸更小,在与树脂混合搅拌时更易均匀分布在树脂中,也更容易填充气孔。此外,同样掺量下,1000目碳纤维粉的比表面积更大,与树脂的界面粘结更好,也有利于改善环氧树脂的力学性能,进而提高玻纤复合材料的拉伸强度和弯曲强度。

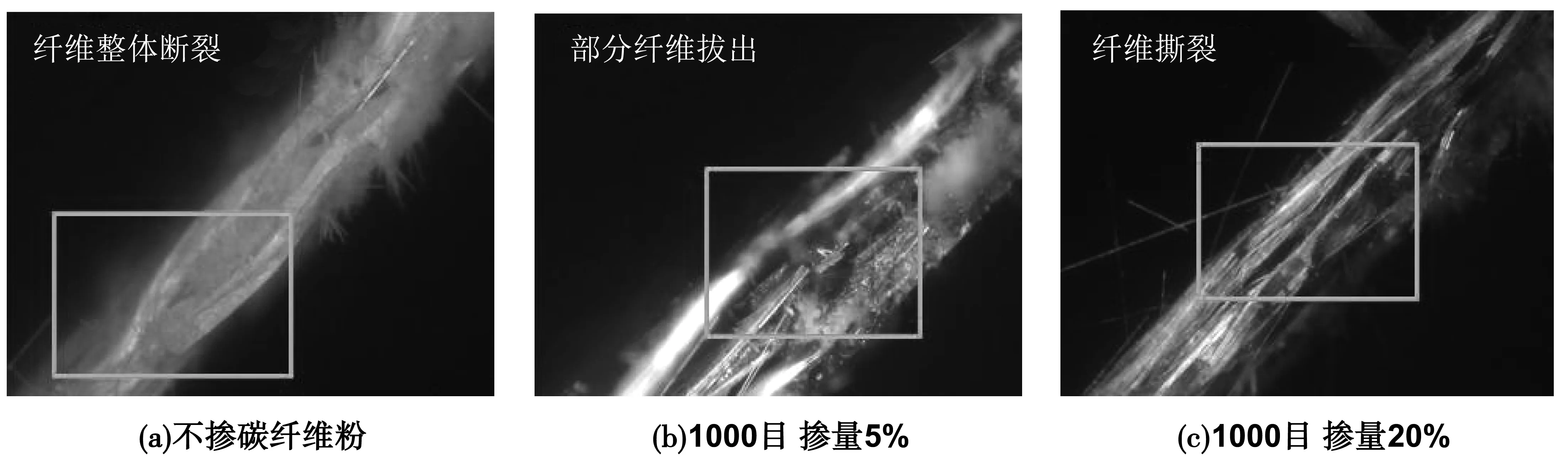

2.4 玻纤复合材料样品的断口形貌

本文利用超景深三维显示系统(日本基恩士,VHX-600e)观察玻纤复合材料样品的拉伸和弯曲断口形貌。图5为玻纤复合材料样品的拉伸断口形貌。图5(a)中纤维出现整体断裂,图5(b)中部分纤维被拉断且被拔出树脂基体,图5(c)中大量纤维被拉断并被拔出树脂基体,表现为纤维撕裂破坏。不掺碳纤维粉的试件在拉伸试验中发生脆性破坏,主要表现为纤维束的拉断。掺加碳纤维粉后,树脂基体的韧性提高,拉伸破坏时,通过纤维的断裂和从树脂基体中拔出吸收能量,宏观表现为拉伸强度提高和断裂伸长率增加。当碳纤维粉掺量小于20%时,随碳纤维粉掺量增加,树脂基体的强度与韧性均提高,承受载荷和变形的能力均有增强,当试件发生拉伸破坏时,通过大量纤维的撕裂和从基体中拔出吸收能量[21]。

图5 玻纤复合材料样品拉伸断口形貌Fig 5 Fracture morphology of glass fiber composite specimens after tensile tests

图6为玻纤复合材料样品弯曲断口形貌。图6(a)中纤维没有完全断裂,只有部分纤维出现了弯折,表现为一定程度的弯曲破坏;图6(b)中纤维出现分层;图6(c)中受拉侧纤维断裂并被拔出。不掺加碳纤维粉的试件由于整体弯曲模量较小,试件发生弯曲破坏时,主要为基体破坏引起的整体失效,纤维没有发生明显断裂。掺量小于20%时,随碳纤维粉掺量的增加,试件弯曲模量提高,试件的弯曲破坏形式由纤维分层向受拉侧纤维被拉断且被拔出发展。

图6 玻纤复合材料样品弯曲断口形貌Fig 6 Fracture morphology of glass fiber composite specimens after bending tests

3 结 论

(1)向环氧树脂中添加碳纤维粉可以改善环氧树脂基玻纤复合材料的拉伸性能,且添加1000目的碳纤维粉比添加300目的碳纤维粉的性能提升效果明显。随碳纤维粉掺量增加,拉伸强度、模量、断裂伸长率均呈现先增大后减小的趋势,当1000目碳纤维粉掺量为20%(质量掺量)时,玻纤复合材料的拉伸性能最好,拉伸强度、拉伸模量和断裂伸长率较不掺碳纤维粉的玻纤复合材料分别提高67%、19%和58%。

(2)向环氧树脂中添加碳纤维粉可以改善环氧树脂基玻纤复合材料的弯曲性能,且添加1000目的碳纤维粉比添加300目的碳纤维粉的改善效果明显。随碳纤维粉掺量增加,弯曲强度和弯曲模量均呈现先增大后减小的趋势,当1000目碳纤维粉掺量为20%时,玻纤复合材料的弯曲性能最好,弯曲强度和弯曲模量较不掺碳纤维粉的玻纤复合材料分别提高92%和128%。

(3)向环氧树脂中添加20%的1000目碳纤维粉可以获得拉伸与弯曲性能最好的改性环氧树脂基玻纤复合材料。

(4)未掺碳纤维粉的试件的拉伸破坏形式主要为纤维整体拉断。添加碳纤维粉后,试件韧性提高。当掺量小于等于20%时,随碳纤维粉掺量增加,试件的破坏形式由部分纤维被拉断且被拔出向纤维撕裂破坏发展。未掺加碳纤维粉的试件弯曲破坏时,纤维没有发生明显断裂,主要是树脂基体的破坏引起试件整体失效。当掺量小于20%时,随碳纤维粉掺量的增加,试件的弯曲破坏形式由纤维分层向受拉侧纤维被拉断且被拔出发展。