一起前缘襟翼自检故障分析

2020-12-08齐鹏王玮

齐 鹏 王 玮

(国营芜湖机械厂,芜湖 241007)

电传控制系统是飞机飞行的主要控制系统,用于控制飞机俯仰、倾斜和航向3个方向的姿态与角速度,实现对飞机在空中6个自由度的控制,保证飞机具有良好的稳定性和机动性。为了确保飞行员能够更好地驾驶飞机,设计人员通过加装机翼前缘襟翼来提高飞机的大迎角稳定性和飞机升力。前缘襟翼布置在飞机左右两侧机翼前缘,在飞机起飞、着陆阶段会放下,以增大机翼弯度、提高飞机升力,便于飞机的起飞与着陆。在空中飞行阶段,前缘襟翼随迎角自动偏转,升力不足时飞机迎角会变大,前缘襟翼随之放下角度增大,为飞机提供升力;升力足够时飞机迎角会变小,前缘襟翼随之放下角度减小,为飞机减小阻力。

为检查飞机前缘襟翼工作情况,设计人员通常会加装专用自检电路,以保证当前缘襟翼控制系统故障时能够正常切换到应急备份状态工作,以及为飞行员提供报警信号。

1 故障现象及原理分析

飞机维修人员在对某架飞机的飞机电传控制系统进行工作性能检查时发现,当检查“检测设备和信号器的良好性”工作第十一步时,向上按压S1开关,发出模拟前缘襟翼故障信号,综合告警设备上并没有按惯例报出“前缘襟翼自动故障”。而是有时能够报出“前缘襟翼自动故障”,有时不报,工作状态不稳定。

为了排查该问题,需要从前缘襟翼工作原理上进行分析,包括前缘襟翼自动工作原理和前缘襟翼自检工作原理,其中前缘襟翼自检是飞机电传控制系统自检中的部分内容。前缘襟翼自动工作时,前缘襟翼随迎角自动偏转。自检时前缘襟翼处于自动工作状态,当前缘襟翼自动工作异常时,可能导致该问题发生。前缘襟翼自检电路用于发送模拟故障信号,当模拟故障信号不稳定时,也可能导致该问题发生。下面将对这3个部分的工作原理进行分别介绍。

1.1 前缘襟翼自动工作原理

前缘襟翼自动状态是其主要工作状态,在自动状态即“收上、自动、放下”三位置转换开关放在“自动”时,前缘襟翼跟随迎角自动偏转,偏转控制律由控制计算机电路板进行解算,解算数据发送到舵机PM-190用于偏转前缘襟翼舵面。“前襟自动”是指前缘襟翼保持在“自动”的工作状态,同时需满足以下3个条件:一是三位置转换开关在“自动”位置;二是动压q和马赫数Ma均小于给定值q给定值和Ma给定值;三是前缘襟翼控制计算机和前缘襟翼舵机无故障。

在电传控制计算机内,前缘襟翼控制计算机电路板上有2个相同的计算通道,用于进行数据解算和故障监控。这2个通道分别对来自3通道和4通道的迎角信号(α3、α4)进行前缘襟翼控制律的计算,其中,一个通道利用真实解算数据来控制舵机伺服阀,另一个通道用数字舵机模型进行解算。2个通道输出的数据进入比较监控器进行比较,当差值超过报故门限值时即判定故障,断开舵机中的主电磁阀。前缘襟翼故障监控原理流程如图1所示。

图1 前缘襟翼故障监控图

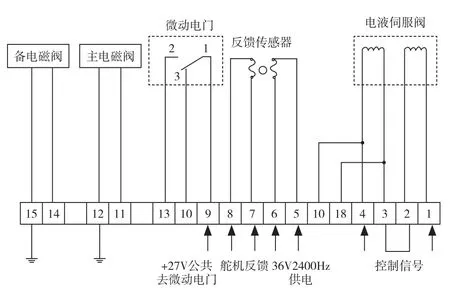

前缘襟翼舵机电气组成如图2所示。主电磁阀用于控制前缘襟翼第二液压系统的接入,当前缘襟翼计算机故障时断开主电磁阀供电。

图2 前缘襟翼舵机电气原理图

1.2 前缘襟翼自检原理

前缘襟翼自检工作是利用检查控制盒施加一个激励信号到前缘襟翼工作通道中,测试前缘襟翼故障监控模块能否正常表示故障,前缘襟翼控制计算机电路板逻辑功能是否正常,以及前缘襟翼故障信号显示的良好性。

前缘襟翼自检是电传控制系统自检的部分内容。电传控制系统利用检查控制盒进行自检,检查控制盒上有供电开关S2,测试信号发送开关S1和波段开关S3,波段开关S3具有0~17位置,分别对应不同的测试信号。当S3在11位置检查时能够发送测试信号到前缘襟翼控制计算机电路板,进行前缘襟翼自检工作。

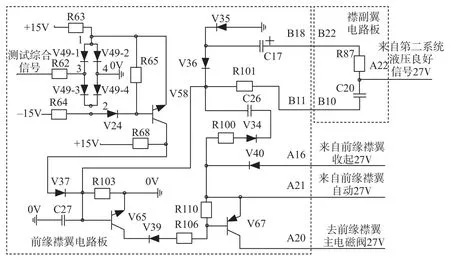

前缘襟翼自检过程如下:当接通电传检查控制盒供电开关S2及波段开关S3在11位置时,向上按压测试信号发送开关S1,测试信号进入前缘襟翼控制计算机电路板叠加控制信号后形成测试综合信号,如图3所示。测试综合信号通过电路逻辑切断A20点的27V信号,使前缘襟翼主电磁阀断电。主电磁阀断电后舵机不再响应控制指令,前缘襟翼工作通道与监控通道输出数据不同步进而表决故障,通过综合告警设备上报“前缘襟翼自动”。

图3 前缘襟翼自检原理

2 故障分析定位

针对综合告警设备上有时无法报出“前缘襟翼自动故障”这一问题,维修人员对前缘襟翼工作涉及的相关产品进行逐项排查,产品排查无误后,采取了对前缘襟翼控制信号进行监控查找的方法,最终确定了故障原因,排除了故障。

2.1 初步排查

根据前缘襟翼的工作原理进行分析,维修人员认定此次故障应从以下4个方面开展排查工作。一是检查前缘襟翼工作逻辑是否正常;二是更换前缘襟翼控制计算机电路板,检查是否为前缘襟翼控制计算机电路板故障;三是更换前缘襟翼电路板所在的电传计算机、台架CT-5、电传控制盒、前襟舵机等产品,排除其相关产品故障引起前缘襟翼工作故障的可能性;四是检查相关线路确认各相关信号是否良好。

维修人员对上述4个方面进行逐项排查,但均未发现问题,而故障现象一直未发生变化。

2.2 故障信号测量排查

维修人员通过前述更换板件、产品等工作,怀疑故障原因是信号干扰。为准确判断故障原因,维修人员通过转接设备将前缘襟翼电路板引出至产品外,然后测量不同工作状态下前缘襟翼电路板各针脚电压参数,发现故障时A20点存在3V电压,良好时该处电压小于1V。经了解,前缘襟翼主电磁阀的工作电压为27V,但实际在1V以下才能稳定断开,因此,故障原因应为此处多余的3V电压,导致主电磁阀不能正确断开,使得“前襟自动故障”无法发出。

经进一步检查测量发现,图3中前缘襟翼电路板中R101电阻右侧的11脚存在约0.6V的干扰信号,导致V65接通,使得A20点产生电压。通过前述试验,分析出11脚的干扰信号可能来自襟副翼电路板A22脚,A22脚是第二液压系统液压良好27V信号线路。飞机设计有2套液压系统作为动力源,前缘襟翼自动工作状态时舵机由第二液压系统提供液压压力驱动。第二液压系统液压良好信号工作原理,如图4所示。

如图4所示,襟副翼电路板A22脚信号由电传4通道电源提供27V直流供电,通过2号飞机系统继电器盒内的触点接通或断开。

图4 第二液压系统液压良好信号原理图

断开2号飞机系统继电器盒插头,再次检查故障是否消失。确认该故障原因为“第二液压系统液压良好信号”存在干扰信号。为查找故障点,维修人员使用示波器在计算机面板上的X33:43点检查该信号,发现明显存在单边峰值约1.5V/14kHz的交流分量。

根据图4可知,交流分量干扰信号进入襟副翼电路板A22脚,根据图3可知,该交流分量信号到达襟副翼电路板的C20电容,因电容具有阻直流电流、通交流电流的特性,使得交流分量干扰信号无法被隔绝。该交流分量信号进入前缘襟翼控制计算机电路板的11脚,进而产生干扰。

根据上述分析排查可以确定,前缘襟翼控制计算机电路板的干扰信号来自于第二液压系统液压良好27V信号线路,该干扰信号由电传4通道电源发出,电传4通道电源由机上27V供电提供,机上27V供电由地面电源车提供的115V交流供电经过变压和二极管整流后得到。

2.3 故障定位

经排查,更换地面电源车后故障现象消失,更换后的“第二液压系统液压良好信号”交流分量峰值明显降低到1V以内。更换电源车前后的液压系统信号图如图5所示。

图5 液压系统信号图

2.4 故障原因认定

用电压示波器测量故障电源车电压,发现存在单边峰值约为15V/10kHz的正弦分量,正常电源车电压波形图则明显好很多,如图6所示。

图6 电源车电压

综上所述,该故障由地面电源车存在单边峰值为15V/10kHz的正弦分量波动所造成。维修人员联系电源车厂家进行现场检查时发现,该电源车为三相四线星形连接方式,其中心线未接接地放电电容。

3 结 论

结合以上分析,该故障是由于地面电源车存在设计缺陷,使得其干扰信号通过中心线进入飞机,经过各级变压、整流后残存在直流27V中的交流分量,引起三极管截止不彻底。

随着装备使用年限的增加,其抗干扰性能逐步下降,配套设备性能也会发生变化,配套使用正常的设备也会逐渐暴露出各种问题。配套设备设施、供电甚至是环境温湿度都有可能导致故障发生,设备维护人员需指定一个装备检查与固定维护周期,以延长设备使用寿命。