降低返矿率生产实践

2020-12-07韩建冯二莲丁小涛樊晓东王立华

韩建 冯二莲 丁小涛 樊晓东 王立华

[摘 要 ]本文针对烧结设备及工艺进行改良改善,通过调整一、二混加水比例,调整原料结构,改进松料器,提高料层厚度,降低返矿中+5 mm粒级含量,改善焦粉粒度组成等措施,降低返矿率初见成效,同时制定了下一步改善措施,不断降低返矿率,提高烧结矿质量。

[关键词]烧结;降低;返矿率

[中图分类号]TP391 [文献标志码]A [文章编号]2095–6487(2020)04–00–03

[Abstract]This article aims to improve the sintering equipment and process.By adjusting the water ratio of the first and second mixing, adjust the raw material structure, improve the looser, increase the thickness of the material layer, reduce the +5mm particle size content in the returned ore, and improve the coke powder particle size composition Measures such as reducing the return rate have achieved initial results, and at the same time, the next improvement measures have been formulated to continuously reduce the return rate and improve the quality of sinter.

[Keywords]sintering; reduction; return rate

一臺360m2烧结机供两座1080 m3高炉的生产,烧结能否稳定生产和烧结矿产质量水平对铁前系统乃至公司整体效益至关重,前期由于设备缺陷及人员操作等各方面因素影响,烧结内返率高达22.56%,总返矿率30.87%,在同行业属较差水平,随着两座高炉产能逐步提高的需求,烧结提产提质已迫在眉睫。

1 返矿率高的原因和采取措施

结合生产实际,分析影响返矿率高的原因,并采取相应措施。

1.1 提高料层厚度,改进布料和点火效果,降低表层烧结返矿量

将360 m2烧结机台车栏板高度由680 mm增高到900 mm,台车内宽由4m扩宽到4.5 m,相应矿槽、圆辊给料机、点火炉均加宽,烧结面积增加到405 m2。因料层薄仅640 mm,水分波动大,布料料面不平整,点火效果差,造成表层烧结矿返矿量大,对此经分析原因并采取措施进行改进。

(1)调整一、二混加水比例,稳定水分,改善烧结过程传热条件。遵循一混加足水二混补充水的加水原则,调整一、二混加水比例,一混加水量由14 t/h提高到30t /h左右,一混水分由3.8%提高到6.6%左右,二混加水量2.8 t/h左右全部取消仅加蒸汽,并利用暖气外排水在配料室加强白灰消化,统一三班水分操作,配置快速测水仪每班测定两次一混、二混和烧结料的水分,一混混合料中原来因加水不足明显的“白点”,现在因加足水分且提高料温“白点”基本消失,烧结料水分由原来的忽干忽湿大幅波动而且没有检测数据盲目操作,现在基本稳定在6.9%~7.3%。

(2)调整原料结构,配加粗粒杨迪和超特粉,改善原始料层透气性。烧结原料结构中,因配加20%精矿粉、30%的较细粒度SP10粉和金布巴粉,制粒料中+3 mm粒级50%左右,平均粒径不足4 mm。经调整原料结构,降低并停止SP10粉和金布巴粉,增配粗粒杨迪和超特粉,制粒料中+3 mm粒级达75%左右,平均粒径5 mm以上,大大改善原始料层透气性。

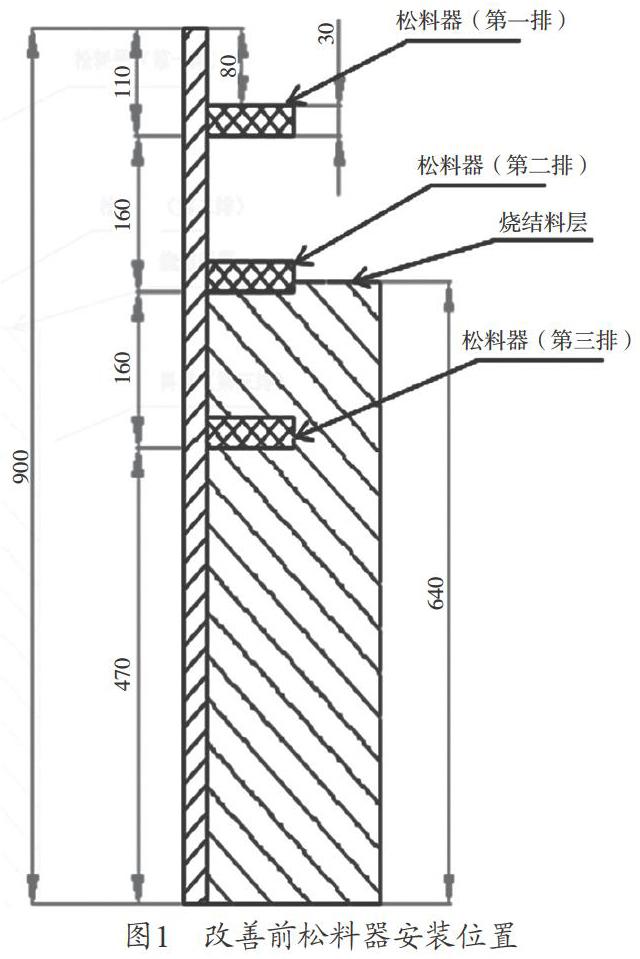

(3)改进松料器,改善料层下部透气性,并解决松料器负面影响。期初料层厚度仅能达到640 mm,而φ30 mm圆钢松料器安装在料层高度以上,如图1所示,第一排松料棒位于距离炉条820 mm高度处,第二排松料棒位于距离炉条660 mm高度处,第三排松料棒位于距离炉条500 mm高度处,圆辊给料机的布料严重受到松料器的影响使布料密度不均匀,且料面有松料器的明显划痕凹凸不平,松料器不仅没有疏松下部料层反而影响料面极不平整,烧结机尾对应有松料棒的地方明显可见垂直烧结速度快,烧结矿疏松强度差返矿率高。

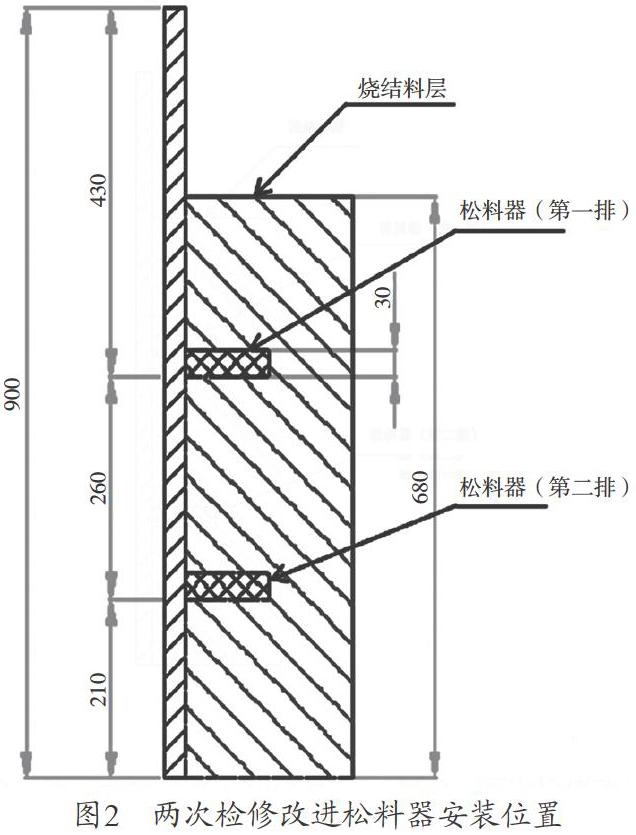

利用两次检修机会,如图2所示。拆除第一排松料棒,并将第二排松料棒下放260 mm,与炉条距离210 mm,第三排松料棒距离炉条500 mm还偏高,这样位移松料棒减轻了台车高度方向上布料密度不一和料面划痕的问题,机尾红层锯齿形现象不明显,红层断面较整齐。

考虑到φ30 mm圆钢松料器容易粘料且松料棒偏粗,影响松料棒周围烧结矿疏松强度差,在年修更换为不锈扁钢松料器,并布置在料层中下部,将更好地改善布料效果,改善料层透气性,解决松料器负面影响如图3所示。

通过以上三项措施,料层厚度由640 mm提高到730~790 mm,机速由2.6~2.8 m/min降低到2.2~2.4 m/min,最高料层厚度达830 mm,机速降低到2.15 m/min,基本保持垂直烧结速度19.8 mm/min不变,终点温度由360~590 ℃大幅波动,稳定在380~480 ℃,废气温度由120~199 ℃大幅波动降低到120~150 ℃,南北烟道废气温度差由最大120 ℃降低到小于50 ℃。随之点火烧嘴与料面距离合适,大大改善料面点火效果,表层烧结矿转鼓强度提高,成品率提高,返矿率降低。

1.2 抑制边部效应,降低台车边部返矿量

拆除矿槽内原有的两根通蒸汽柱,减轻矿槽内粘料。梭式布料器北限位北移700 mm,南限位南移160 mm,改变了梭式布料的落料点,减小矿槽内南北料位的高度差,抑制烧结机北侧严重的边部效应,南北烟道终点温度差由最大180 ℃降低到小于80 ℃,降低台车边部产生的返矿量。

1.3 降低内返和高返中+5mm粒级含量

内返和高返中+5 mm粒级含量高达15~25%。通过将高炉槽下筛由上8 mm下3.5 mm改为上5 mm下3.5 mm复频筛,并规定保质期6个月内高返中+5 mm粒级小于8%,减少了高返量。烧结内返筛由上5 mm下5 mm改为上5 mm下3.5 mm复频筛,并规定保质期6个月,控制内返中+5 mm粒级小于5%,日降低内返量约600t左右,合计总返矿率降低2.2个百分点。

1.4 改善焦粉粒度组成,均匀烧结过程

使用的焦粉有外购焦粉和高炉返焦,焦粉加工设计有预筛分系统,但因焦粉水分大,棒条筛容易堵,且棒条断,经常焦粉预筛分漏大块,影响焦粉粒度大。对此,改进使用驰张筛预筛分焦粉,解决了筛板糊堵现象,对于高炉返焦要求先到料场经过5 mm的立筛筛分后再进入烧结焦粉仓使用,不仅改善了焦粉粒度,而且降低固体燃耗2kg/t左右。

1.5 规范和统一操作,稳定生产,平衡返矿

进行烧结基础知识和操作技能培训,制定烧结机操作制度,推行厚料低碳操作,将烧结矿FeO含量控制标准由8%~10%降低到7%~9.5%,返矿调整次数由2~3次/班降低到1次/班,统一思想統一操作,稳定烧结生产过程,降低返矿率。

2 总结及下一步改进方面

通过努力,降低返矿率初见成效。

备注 1、总返矿量=烧结内返量+高炉返矿量二者分别计量但共用一个仓参与配料2、内返率=(内返量÷总混合料湿基量)×100%3、成品率=[烧结产量÷(烧结产量+总返矿量)]×100%

(1)整改前期部分措施实施,降低内返率(1.26个百分点)稍有显现,料层厚度和产量有所提高。

(2)检修措施实施后内返率明显降低,烧结基本满负荷生产,提产646.31 t/d,成品率提高3.8个百分点。

(3)整改后内返冷筛由上5 mm下5 mm更换为上5 mm下3.5 mm复频筛,返矿率取得最好水平25.86%,比基准期降低5.01个百分点,成品率提高到72.7%。

降低返矿率取得了初步效果,但下一步需要继续改进设备和操作,具体如下:

(1)目前原料场受料仓仅有输送物料的作用而没有配料的作用,烧结配料系统采用单品种一次配料方式,从原料场到配料室占线长,将来原料上料能力是制约提高烧结矿产量的瓶颈,下一步利用原料场受料仓加装皮带电子秤,升级受料仓为一次配料,既提高原料场上料能力,又改善原料配料准确性和混匀效果。

(2)配料室重力除尘灰仓取消螺旋给料机,加溜槽将重力灰直接落在大皮带上,并重新选型6或9内格的星型卸灰阀,解决重力除尘灰下料不稳定的问题。

(3)改进混合机和制粒机内加水部位和加水段长度,改进制粒机衬板材质和衬板压条间距,解决粘料严重问题并实施雾化加水方式强化制粒效果。

(4)混合料矿槽内加装自动液压清料铲,同时将矿槽直角改为圆弧过度,解决矿槽严重粘料影响烧结机布料和清料存在很大安全隐患的问题。

(5)恢复烧结机圆辊辅门电液推杆,并加装雷达测厚仪,实现自动控制料层厚度。

(6)改进1、2号风箱积料排放方式,提高风箱严密性,实施低负压点火。

参考文献

[1] 刘国耀.降低高炉槽下返矿率的生产实践[J].冶金丛刊,2004(2):26-27.

[2] 李崇贵,曹自春,张云平,等.昆钢本部烧结厂300m2烧结机进一步降低返矿率的生产实践[J].烧结球团,2017,42(1):24-27.

[3] 陈建红,张翎.完善烧结工艺搞好烧结生产[J].江苏冶金,1995(5):37-39.

[4] 谢旭;.降低265m~2烧结机返矿率的生产实践[C]//2017年全国高炉炼铁学术年会论文集(下),2017.

[5] 朱亚东,林宇,吴杰群,等.本钢265m^2烧结机采用FB铁矿粉烧结生产研究[J].本钢技术,2016(4):9-11.

[6] 杨军.烧结厂265m^2烧结机配加蛇纹石工业试验的研究与实践[C]//全国炼铁生产技术会议暨炼铁年会,2008.

[7] 苏聪,付旭刚,何更新,等.酒钢265m~2烧结机降低焦粉粒度生产试验[J].甘肃冶金,2019,41(2):27-29.

[8] 杨新华.河西堡铁厂提高烧结矿强度降低烧结返矿率生产实践[J].酒钢科技,2001(4):39-42.

[9] 唐志宏,罗秀传,农之建,等.降低烧结矿返矿率的措施[J].柳钢科技,2010(1):9-13.

[10] 侯兴.影响烧结返矿率上升因素分析及控制措施[J].炼铁技术通讯,2009(5):19.