进料组成对中部蒸汽压缩两段式精馏塔节能与经济效益的影响

2020-12-07陈颢从海峰何林李洪高鑫李鑫钢

陈颢,从海峰,何林,李洪,高鑫,李鑫钢

(天津大学化工学院,精馏技术国家工程研究中心,天津化学化工协同创新中心,天津300350)

化学工业能量消耗巨大,这些能量消耗往往来自于燃烧的煤炭、天然气和原油等[1]。日益发展的化工工业既要面临能量需求大幅增加,同时又要面对化石燃料匮乏及其使用引起环境污染所带来的挑战[2]。精馏过程是化工过程中应用范围最广的分离技术,其能耗比例亦占据了整个化工生产过程50%~70%。为了可持续发展,需要进一步提高精馏过程的能量效率,提高化工生产过程经济效益的同时最大限度降低对环境的污染。精馏过程中提高能量效率的方式往往通过能量集成技术来实现,热耦合形式的能量集成技术已经被广泛应用在各类精馏过程当中[3-9],常见的能量集成技术有热泵精馏(vapor recompression, VRC)[10]和内部热耦合精馏(internally heat integrated distillation column,HIDiC)[11]等。

热泵精馏技术是一种利用压缩机将原本在精馏塔顶被冷凝水冷却的蒸汽压缩成一股高温高压的热蒸汽来代替塔釜再沸器中额外热蒸汽的技术。通过热泵技术可将塔顶蒸汽液化的潜热利用于再沸器,不仅省去了部分或全部塔顶冷却水的使用,也大幅度减少了塔釜再沸器所使用的较为昂贵的蒸汽。这种技术可以为精馏塔节约相当可观的能量消耗[12]。在工业应用上,热泵精馏已经用在了近沸点混合物的分离上,如丙烯和丙烷[13]。但是,在宽沸程混合物精馏分离过程中,热泵技术的节能效果急剧下降[14],主要是因为压缩机需要一个较大的压缩比来保证精馏塔的塔顶和塔釜热量集成的实现,造成了较大的能耗。据此,热泵精馏技术在精馏塔领域的应用具有局限性。

内部热耦合精馏是另外一种能量集成技术,通过压缩机将普通的精馏塔分割成两段压力不同的精馏段和提馏段,从而在精馏塔内实现了高低压差(精馏段压力高于提馏段),精馏段的温度高于提馏段的温度,为进行精馏塔内热耦合提供了基础。通过精馏段和提馏段每块塔板间的换热进行热量集成,可使冷/热公用工程的使用大量降低,甚至全部取消。据报道,内部热耦合精馏比热泵精馏压缩比更小,对于宽沸程物系精馏分离有更好的节能效果[15-16]。关于内部热耦合精馏,大量的研究集中在了换热器的分布[17],简化模型方法[18]以及过程优化[19]上。遗憾的是,在发展了约40 年的时间里,内部热耦合精馏的实验研究仅仅局限在了实验室和中试规模上,因为其复杂的换热结构使得内部热耦合精馏结构复杂且非常难以操作和控制,更有学者对内部热耦合精馏的节能表现持有分歧[20]。

对于内部热耦合精馏塔构型(如HIDiC),精馏塔进料组成的不同会影响到进料板位置,从而影响内部热耦合精馏塔结构和操作参数的设计,并影响到其节能效果与经济效益。本文根据热泵精馏易于工业化的特性以及内部热耦合精馏优异的节能特性,提出了一种中部蒸汽压缩两段式精馏塔(middle vapor recompression distillation column,MVRC),为了探究进料组成对MVRC 节能与经济效益的影响,选择了工业上典型的近沸点混合物丙烯/丙烷的分离,通过Aspen Plus对中部蒸汽压缩两段式精馏塔与常规精馏塔(conventional distillation column,CD)进行了模拟研究,参考了实际工业当中丙烯和丙烷的组成配比[20],研究了三种不同的进料条件对MVRC的节能、全局有效能损失和经济效益的影响。

1 中部蒸汽压缩两段式精馏塔流程

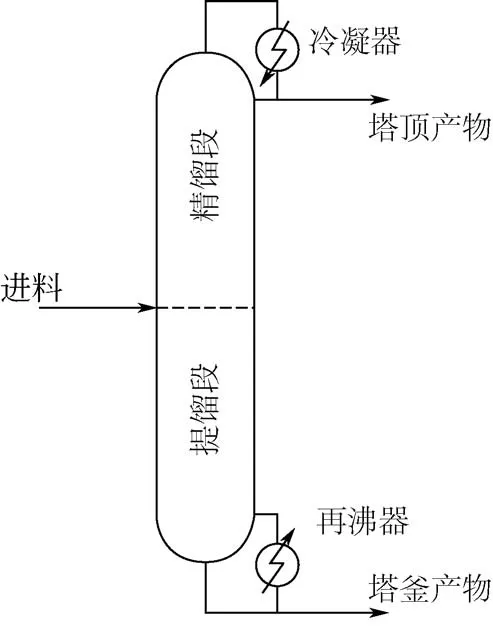

图1所示为常规精馏塔流程图,进料进入精馏塔之后将精馏塔分成了精馏段和提馏段。塔顶由冷凝器提供冷源,塔釜由再沸器提供热源。可以看出,塔顶的蒸汽完全由冷凝器进行了冷却,所有的潜热均被冷却水吸收,没有得到充分的利用。

图1 常规精馏塔流程图

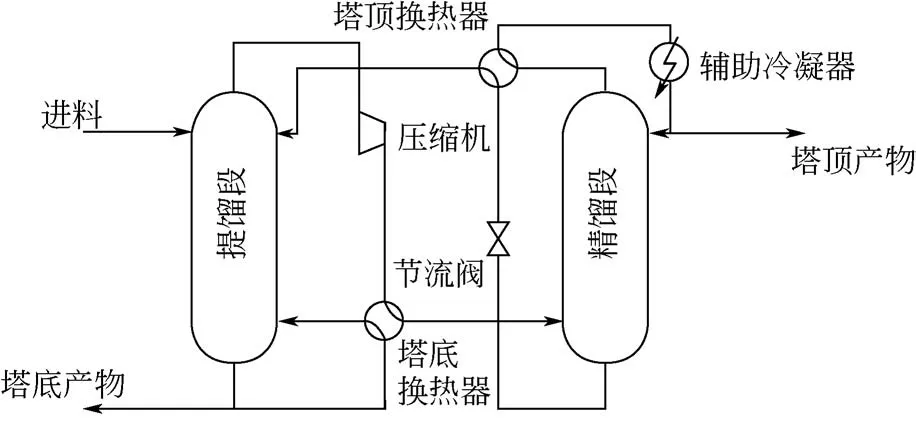

普通的热泵精馏塔主要依靠塔顶蒸汽压缩后形成的一股高温高压蒸汽来加热塔釜的液体,热耦合结构简单。但对于宽沸程物系,其热量耦合过程所需压缩比过高,导致节能效果和经济效益急剧下降。内部热耦合精馏塔(HIDiC)主要依靠不同操作压力的精馏段和提馏段以提供温差进行换热以实现热量耦合,可有效降低压缩机的压缩比,但其换热过程的实现需要过多的外部换热器或复杂的内部换热结构,设备投资急剧增加。将热泵精馏塔蒸汽压缩式换热的热耦合形式运用到内部热耦合精馏塔当中,既可以利用中部蒸汽压缩后直接加热塔釜的液体实现内部热耦合过程,又可以简化内部热耦合精馏塔的换热结构。图2为本文作者课题组设计的中部蒸汽压缩两段式精馏塔的流程,通过压缩机将常规精馏塔的精馏段和提馏段分割成了有高低压差的两个精馏塔段。与内部热耦合精馏塔不同的是,中部蒸汽压缩两段式精馏塔从提馏段出来的气体被压缩机压缩成高温高压的蒸汽后,与塔底的低温液体在塔底换热器中换热,从而省去了再沸器中额外蒸汽的使用,高温高压的热蒸汽被冷却成了一股气液混合物,随后进入了高压的精馏段。精馏段底部的液体经节流减压后成为一股低温低压的气液混合物,后与精馏段塔顶的蒸汽在塔顶换热器中换热,随后再回到提馏段中。精馏段塔顶的蒸汽被冷却后只有部分能被冷却成液体,还需要辅助冷凝器的使用才能使其完全冷凝,以完成精馏塔的回流与采出。

图2 中部蒸汽压缩两段式精馏塔流程图

2 分离目标和计算方法

2.1 物系选择

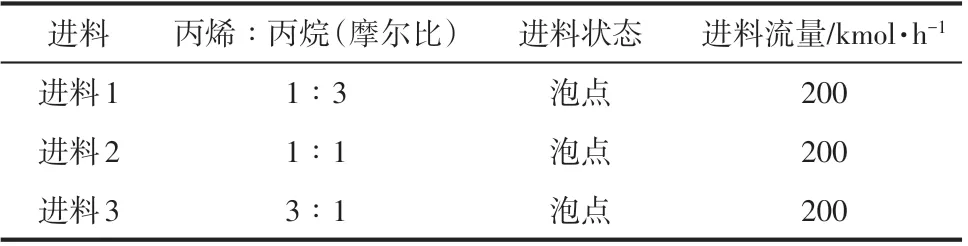

为探究物系不同组成对中部蒸汽压缩两段式精馏塔性能的影响,选择工业上能耗巨大的丙烯和丙烷的分离作为研究对象。由于其沸点相近,普通精馏塔需要设置大量的理论板和较大的回流比进行操作,无论从能源消耗还是设备投资上都是一笔巨大的开支。具体的三种不同的进料组成配比如表1所示。由于丙烯和丙烷是属于弱极性或非极性物质,故采用SRK物性方法进行模拟。

表1 三种进料参数

2.2 总能耗计算

由于流程中既有再沸器又有压缩机的不同种类的能源,将其用式(1)进行统一。总能耗(QT,kW)为再沸器能耗(QReb, kW)和3 倍的压缩机能耗(QComp,kW)之和[21]。

2.3 全局有效能计算

不同温度以及不同组成的流股在流程中的混合,使得有效能损失不可避免地发生在真实的过程工业当中。对于一个流股,其有效能(E)与焓值(H)、温度(T)和熵值(S)的关系可以用式(2)进行表示。

在精馏过程中,所需最小有效能(ΔEmin)为产物与进料有效能的差值,如式(3)所示。

对于有再沸器、冷凝器和压缩机的精馏过程中,对全局提供的有效能(ΔEprovide)如式(4)所示。

式中,QR和QC分别为再沸器和冷凝器负荷,kW;T0是环境温度,℃;TR和TC分别为再沸器中加热介质以及冷凝器中冷却介质的温度,℃;WP为压缩机提供的功,kW。

由式(2)~式(4)可以计算出最终的全局有效能损失(Eloss),如式(5)所示。

2.4 年总经济核算

年总费用(total annual cost,TAC)包括两部分,分别是操作费用(operating cost,OC)和设备费用(capital cost,CC)。其关系可以用式(6)来表示。

式中,payback period表示回报周期。

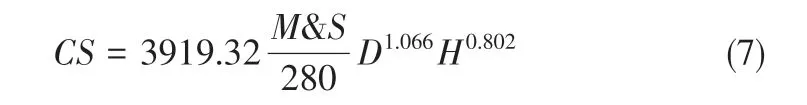

流程中的设备费用主要根据Douglas[22]的计算方式,其中塔壳(column shell,CS)费用的计算如式(7)所示。

式中,D为精馏塔的截面积;H为塔高;M&S为马尔绍夫参数。填料价格(cost of packings,CP)的计算公式如式(8)所示。

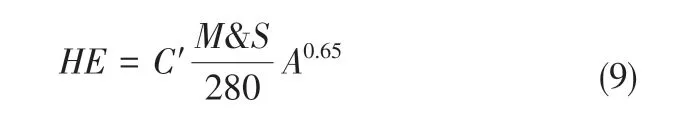

式中,β为填料单价。换热器(heat exchanger,HE)中设置最小换热温差为10℃,其价格计算方法如式(9)所示。

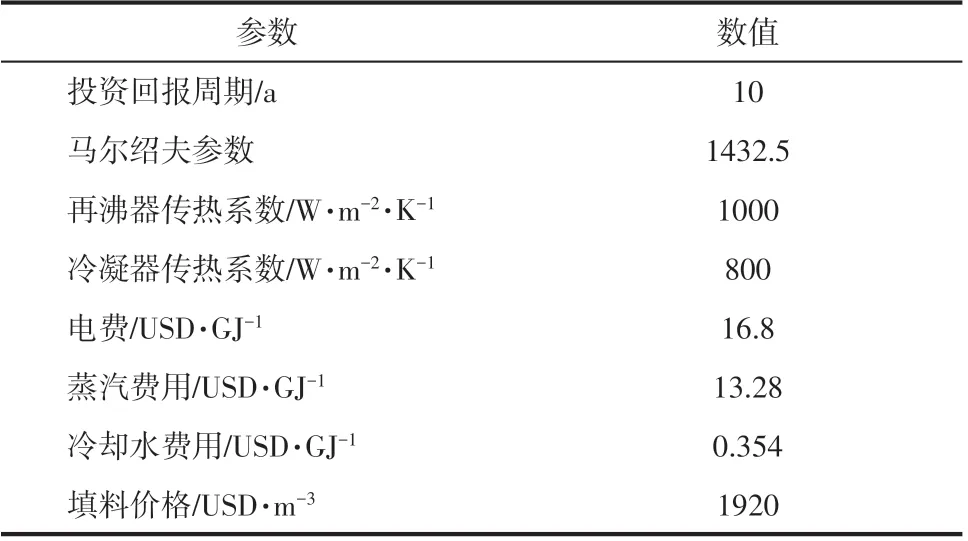

式中,C′根据再沸器或者冷凝器的分别为1775.26 和1609.13;A 为换热器的换热面积,m2。计算中参数的具体数值如表2所示。

表2 经济核算参数

本文的模拟和优化均在Aspen Plus V7.2 中进行。

3 模拟结果与讨论

3.1 常规精馏塔与中部蒸汽压缩两段式精馏塔对比

三种进料条件下的常规精馏塔和中部蒸汽压缩两段式精馏塔的操作条件和能耗结果如表3 所示。可以看出三种进料组成配比条件下的常规精馏塔的总能耗差别并不大。但是在中部蒸汽压缩两段式精馏塔的操作中,进料1和进料2的情况下总能耗相近,而在进料3的情况下总能耗较低,节能率要比之前两种进料组成高出约5%。即在丙烯组分较多的情况下,中部蒸汽压缩两段式精馏塔的节能效果表现相对较好。

表3 三种进料下的常规精馏塔和中部蒸汽压缩两段式精馏塔的操作条件和能耗结果

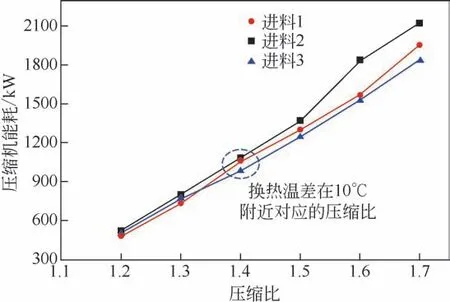

从图3可以看出三种进料条件下随压缩机能耗的变化较为一致,都是随压缩比的增大而增大。当压缩比增大到1.4 时,满足了换热器的换热温差为10℃的条件。考虑需要控制压缩机能耗,故选择1.4作为压缩机的压缩比。

图3 压缩机能耗在不同进料条件随压缩比的变化

从图4可以看出在三种进料条件下,中部蒸汽压缩两段式精馏塔内气液相的组成分布和常规精馏塔内气液相的组成分布规律基本一致。尽管中部蒸汽压缩两段式精馏塔有高低压差的分割位置存在,但并没有过多改变其气液相的组成分布趋势。此外,压缩机的能耗取决于压缩机的压缩比和压缩机的进气量,三种条件下的压缩比相同,其进气量的差异导致了压缩机能耗的不同。

图4 精馏塔内组成分布随塔板数的变化

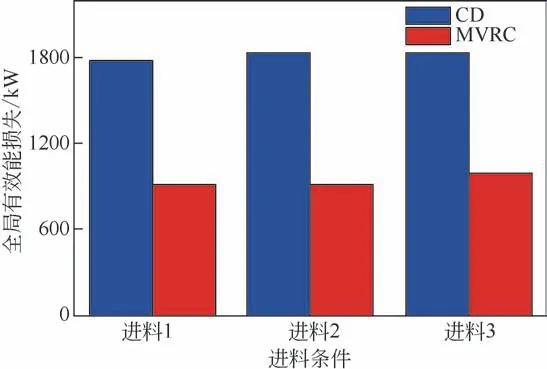

通过图5 的全局有效能损失的分析可以看出,中部蒸汽压缩两段式精馏塔的全局有效能损失量明显减少,并且进料组成配比的不同对其全局有效能损失量的影响并不明显。

图5 三种进料条件下的全局有效能损失

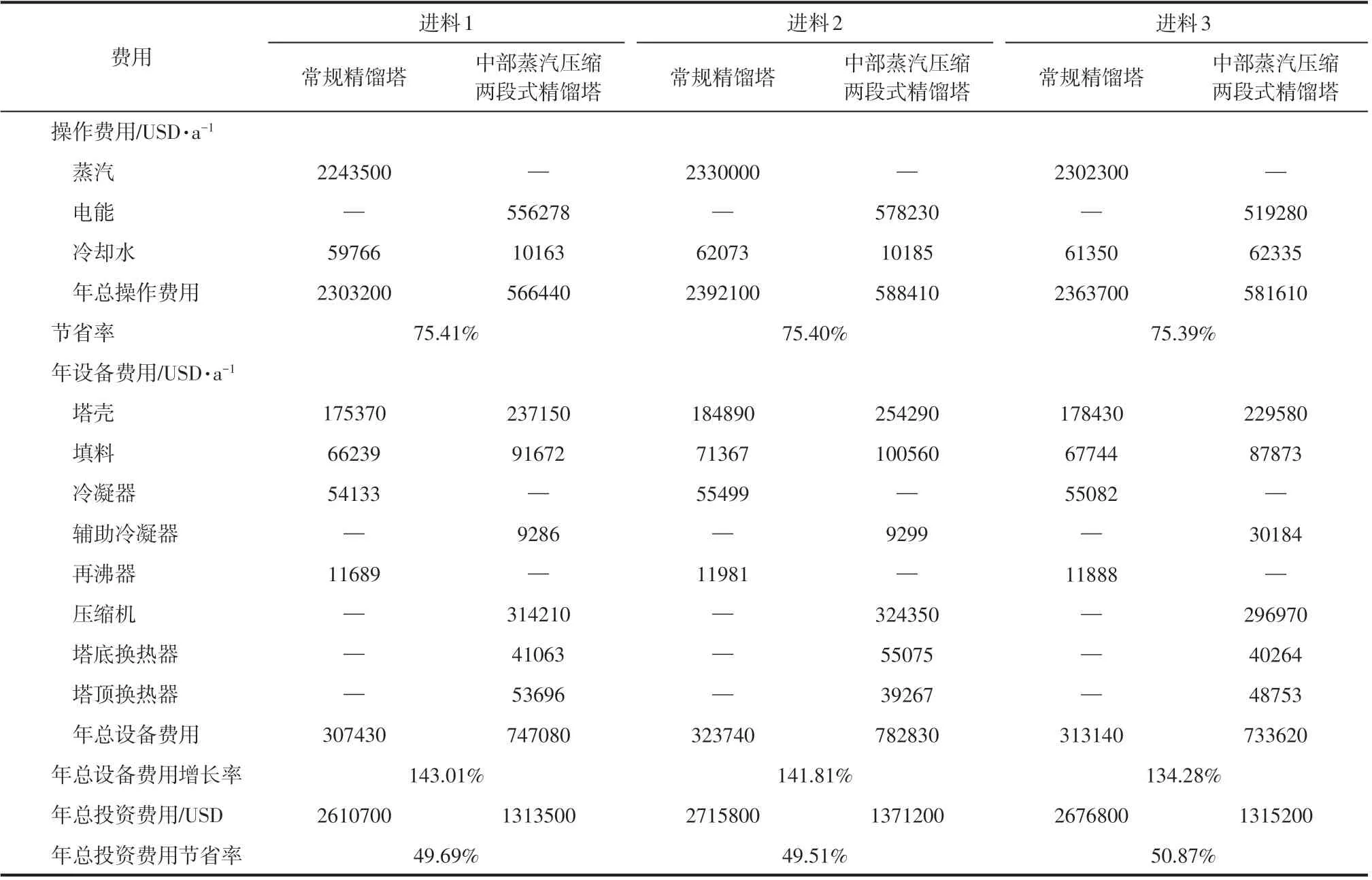

3.2 经济核算

表4列出了三种进料条件下的常规精馏塔和中部蒸汽压缩两段式精馏塔的费用明细,由之前的分析可知进料3条件下的压缩机能耗最小,但是在年总操作费用的节省上却并和之前两种进料条件相同,原因是其消耗的冷却水更多了。综合来看,进料组成配比并不影响中部蒸汽压缩两段式精馏塔的年总操作费用的节省率,三者相同。

表4 三种进料条件下的各项费用计算结果

精馏塔的节能通常是以设备投资的增加为代价的,从年总设备费用不难看出,进料1条件和进料2 条件下的年总设备费用的增长率非常相近,为143.01%和141.81%。而在进料3 条件下的年总设备费用的增长率相对减少为134.28%,原因是在设备费用里,压缩机的设备费用占据了相当大的比重,并且压缩机的费用是与其能耗直接相关。由于进料3中压缩机的能耗较低,需要较少的压缩机费用,所以年总设备费用相对低一些。

从年总投资费用来看,中部蒸汽压缩两段式精馏塔的节省率相差很小,故进料组成对年总投资的节省影响并不大。

4 结论

本文提出了一种中部蒸汽压缩两段式新构型精馏塔,以丙烯和丙烷精馏分离为案例,对常规精馏塔与中部蒸汽压缩两段式精馏塔的工艺进行了模拟研究。考察了三种进料组成配比对中部蒸汽压缩两段式精馏塔的节能特性、全局有效能损失和经济效益的影响,所得结论如下。

(1)与常规精馏塔相比,中部蒸汽压缩两段式精馏塔在丙烯和丙烷的分离过程中有着良好的节能效果。三种进料条件下,丙烯和丙烷的比例为3∶1时节能效果最好,当比例为1∶3和1∶1时其节能效果相近,差别不大。

(2)在全局有效能损失的分析中,中部蒸汽压缩两段式精馏塔的全局有效能损失相比常规精馏塔明显减少,但是在三种比例不同的进料条件下,全局有效能损失差别并不大。

(3)中部蒸汽压缩两段式精馏塔有着良好的经济效益,在三种进料条件下的年总操作费用节省率均为74.40%左右。在年总设备投资费用中丙烯和丙烷的比例为3∶1 时有着相对较少的年总设备投资费用增长率,而另外两种进料条件下的年总设备投资费用增长率较为相近。总体上,进料组成配比对年总投资的节省影响并不大。说明该中部蒸汽压缩两段式精馏塔在进料组成配比上具有良好的适应性。

符号说明

CD—— 常规精馏塔

CP—— 设备投资费用,USD

CS—— 塔壳费用,USD

D—— 塔径,m

E—— 有效能,kW

H—— 焓值,kW

MVRC—— 中部蒸汽压缩两段式精馏塔

M&S—— Marshall&Swift经济因子,量纲为1

OC—— 操作费用,USD

Q—— 负荷,kW

S—— 熵值,J/(mol·K)

T—— 温度,℃

TAC—— 年总投资费用,USD

下角标

0—— 环境

C—— 冷介质

Comp—— 压缩机

Feed—— 进料

loss—— 损失

min—— 最小的

provide—— 供给的

P—— 压缩机的功率

Product—— 产品的

R—— 热介质

Reb—— 再沸器

T—— 总共的