钢轨闪光焊灰斑缺陷的形成过程

2020-12-07王莹莹

王莹莹

(中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081)

钢轨焊接接头质量的稳定性与可靠性直接关系到线路的行车安全和后期的维护成本。我国铁路钢轨焊接以闪光焊接为主,其接头数量占焊接接头总量的90%以上。

目前,控制钢轨闪光焊接头质量的主要手段是调整焊接工艺参数,达到满足型式检验、生产检验和日常生产中的超声波无损检测要求[1]。近年来,钢轨闪光焊接头落锤折断或因探伤检测不合格而锯切重焊的现象有所增加[2]。产生这一现象的原因较为复杂。钢轨闪光焊接过程是一个复杂的物理冶金过程,接头整体力学性能受诸多因素影响[3],其中最主要的是接头缺陷,而钢轨闪光焊内部缺陷最常见也是最严重的当属灰斑缺陷[4]。到目前为止,关于灰斑缺陷的形成机理尚无定论。

灰斑在钢轨闪光焊接过程中产生,属于闪光焊接的固有缺陷。灰斑缺陷的存在直接割裂了钢轨焊接接头材质的连续性,使钢轨接头整体性能下降。灰斑多出现在钢轨的底脚或三角区,其中最严重的是露头灰斑,露头灰斑往往是焊接接头断裂的裂纹源[5]。文献[6-8]通过机械压断接头发现含有氧化物夹杂的灰斑缺陷,对其出现的位置、形貌、成分进行了分析,但并未解释灰斑缺陷的形成原因。

本文通过观测闪光焊接全过程,并对存在灰斑缺陷的接头进行取样,分析灰斑的分布、形貌、成分等,确定灰斑缺陷的本质特征,研究其形成过程及形成原因。

1 试验方法及设备

1.1 焊接过程观测

对钢轨的闪光焊接过程进行观测。

试验采用常见的60 kg/m 钢轨。为使研究更具备普遍性,选用包钢、攀钢、鞍钢等多个厂家生产的钢轨。

钢轨接头焊接时,选用瑞士施拉特公司生产的GAAS-80/580 直流电焊机进行预热闪光焊,选用中国铁道科学研究院集团有限公司生产的固定式焊机(直流电)、交流焊机(交流电)进行脉动闪光焊。

由于闪光焊接的瞬时性、高温性、火花四射等特点,极难直接观察。因此,采用具有数字摄像功能的高速摄像机全程记录焊接过程,观测闪光焊接过梁爆破过程。高速摄像机拍摄频率高,扫描速度快,曝光时间短。选用帧率1 200 FPS的高速摄像机,分辨率可达2 332×720,可以快速不间断地捕捉钢轨闪光焊接过程的连续画面,并且可以分帧回放,从而实现对闪光焊接过程的细致观测。对于数据存储,选用千兆以太网连接,数据存储效率高。

1.2 取样观测及分析

通过落锤和静弯试验进行钢轨接头性能检验[9]。对其中存在灰斑缺陷的接头进行取样,观察灰斑的宏观形貌,分析其分布规律。采用型号为Quanta 400 的电子扫描镜观察灰斑的微观形貌并进行成分分析。

2 试验结果及分析

2.1 灰斑的分布

灰斑大多出现在轨底脚两侧30 mm 范围内,少数灰斑分布于轨底三角区或轨腰,在轨头部位极为少见。通过落锤和静弯试验对接头整体力学性能进行测试时发现,轨底灰斑一般会成为接头开裂的裂纹源,是造成接头断裂的主要原因。

2.2 灰斑的形貌

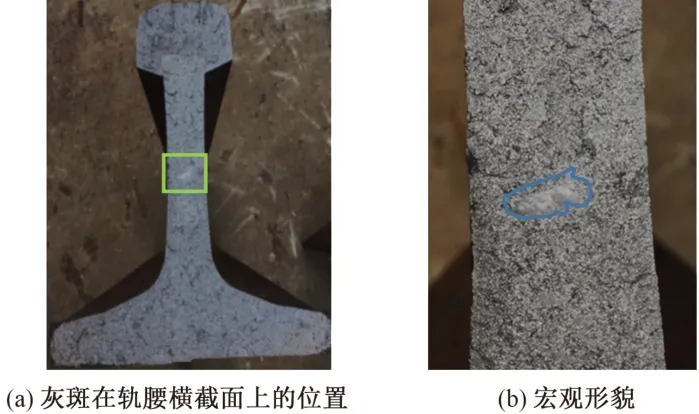

灰斑区别于正常组织的宏观特点表现为表面很平,颜色与断口周围有所不同,一般略深一些,多为长条形或长椭圆形,在轨脚端部形状比较多样。

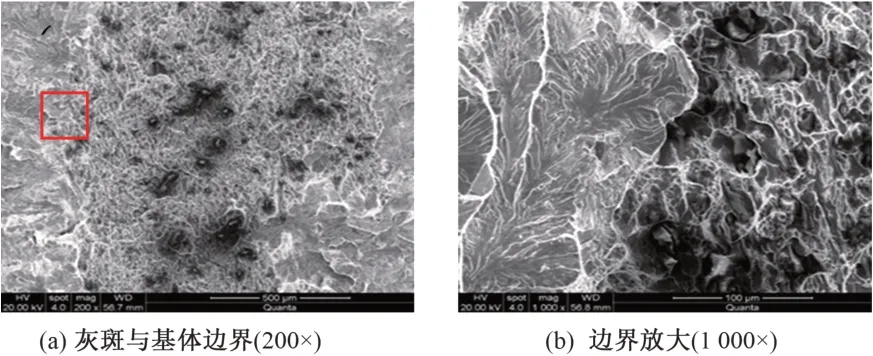

采用电子扫描镜对灰斑的微观形貌进行观察,发现灰斑与断口基体组织间具有明显界限。基体是解理断裂,而灰斑处为具有点状、片状非金属夹杂物的韧窝组织。

2.3 灰斑的成分

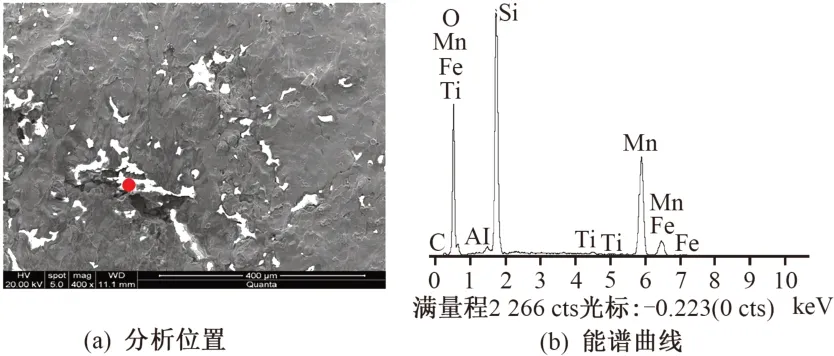

对大量灰斑进行电子扫描镜观察发现,不管什么形式的灰斑都有或多或少的片状或点状非金属夹杂物,见图1(a)。对灰斑夹杂物取样进行能谱成分分析,其中某取样点(图1(a)中红点位置)的能谱曲线见图 1(b)。

图1 灰斑夹杂物微观形貌及能谱曲线示例

由图1(b)可知,该取样点的灰斑夹杂物的主要成分为Mn,O,Si,Fe 等元素。其中Mn 元素含量最高,达43.51%;其次是O 元素,含量为35.60%;Si,Fe 元素含量分别为17.75%,3.00%。

对多个灰斑夹杂物进行能谱成分分析,统计发现其主要成分均有上述规律。Mn 元素含量最多,平均占比约40%。其次是O,Si 元素,平均占比分别约为30%和20%。

与基体正常组织相比,灰斑处Mn,O,Si 元素含量明显偏高。根据闪光焊的工作原理,在焊接过程中不会引入新的元素。Mn,Si 元素均存在于钢轨母材中,只有O 元素主要来自于空气。因此推断灰斑缺陷的形成主要有2 方面原因:①与焊接过程中钢轨母材的Mn,Si 偏析有关;②在焊接过程中钢轨焊接端面与空气接触,引入了O元素,形成了含锰硅酸盐夹杂物。

2.4 灰斑的形成过程

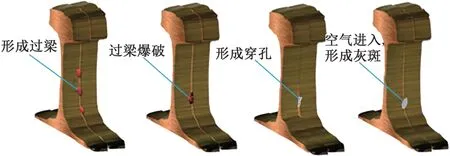

2.4.1 夹杂物的形成过程

通过对多个钢轨闪光焊接头进行高速摄像观测发现,钢轨焊接过程中对钢轨焊接接头质量具有重要影响的连续闪光阶段,并未形成理论研究认为的具有保护气体的闭合状态。有些连续闪光阶段中,大的过梁爆破会形成贯穿轨腰的穿孔(图2)。一旦焊接端面形成穿孔,两侧不再形成有效的接触过梁,不能形成持续的闪光爆破过程,这一过程一般会持续几秒钟。因此,连续闪光阶段过梁爆破形成的高温金属蒸汽保护气氛会被破坏。

图2 闪光焊灰斑夹杂物形成过程

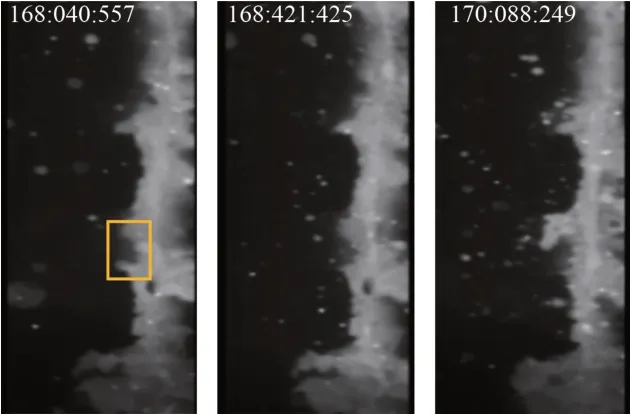

随着焊接的进行,钢轨焊接端面不断相向推进。在即将进入顶锻阶段时,整个焊接端面已形成金属液态膜。如果在轨腰靠近轨底三角区处,大电流造成过梁激烈爆破,并将该处的液态金属膜沿轨腰两侧自由表面方向喷溅出端面,就会在钢轨焊接端面形成凹坑,并形成贯穿轨腰横截面的穿孔(图3)。该过程在整个焊接过程中对应时间段168~170 s,处于顶锻阶段前的连续闪光阶段。此时焊接端面将不能形成有效的微接触,在穿孔闭合前不再形成新的过梁爆破。

图3 连续闪光阶段过梁爆破形成的穿孔

随着焊接工艺中最后的顶锻阶段的钢轨送进,两钢轨焊接端面相互靠近,依靠焊接顶锻力穿孔闭合。因此,进入顶锻阶段后此处形成的穿孔直接在顶锻力作用下形成闭合面而留在焊缝中。因在形成穿孔的几秒时间内,此处不再形成有效的过梁爆破,失去了高温金属蒸汽的保护,导致穿孔处的焊接端面完全暴露于空气中。此时空气中的O 元素在高温环境下迅速与基体中的 Mn,Si 等元素结合,形成含 Mn,Si 等元素的非金属夹杂物留在焊缝中。

2.4.2 夹杂物形成灰斑的过程

焊缝中的非金属夹杂物割裂了基体的连续性。与基体相比,其韧性较差而脆性较大,在落锤、静弯等外力作用下此处最先开裂,进而导致整个接头的断裂。这在电子显微镜观察到的灰斑微观形貌和能谱分析结果中得到进一步证实。

对焊缝进行化学成分分析发现,焊缝处的主要元素是Fe,而C 元素含量相对钢轨母材下降明显。目前国内通用的U71Mn 和U75V 钢轨中C 元素含量均在0.7%左右,焊缝处C 元素含量下降到0.2%左右,形成了焊缝脱碳层。焊缝处金相组织主要为珠光体加网状铁素体,钢轨闪光焊焊缝强度与母材相差不大,但因铁素体组织增多其韧性相对增强。

在焊缝形成灰斑的区域内,钢轨接头断裂前除了存在分散的非金属夹杂物外,其本质为焊缝基体组织,如图4(a)所示。在闪光焊接过程中,焊缝中形成了分散的含有Mn,Si的非金属夹杂物。因为非金属夹杂物的韧性远远低于焊缝基体组织而脆性又远远高于基体,接头受到外力作用时最易在焊缝夹杂物处开裂。正常焊缝组织韧性好且整个焊缝宽度只有0.2 ~0.4 mm,同时靠近焊缝的热影响区及钢轨母材含碳量高,韧性相对较差。裂纹沿焊缝热影响区向母材扩展,形成解理断裂,如图4(b)所示。

图4 灰斑与基体断口边界形貌

灰斑处主要为非金属夹杂物加韧窝组织,而断口基体主要是解理断裂。由于2种组织对光线的反射作用不同,从宏观来看,灰斑与基体形成明显的界限,且灰斑与基体颜色差别较大,形成普遍认为的灰斑缺陷。

3 试验验证

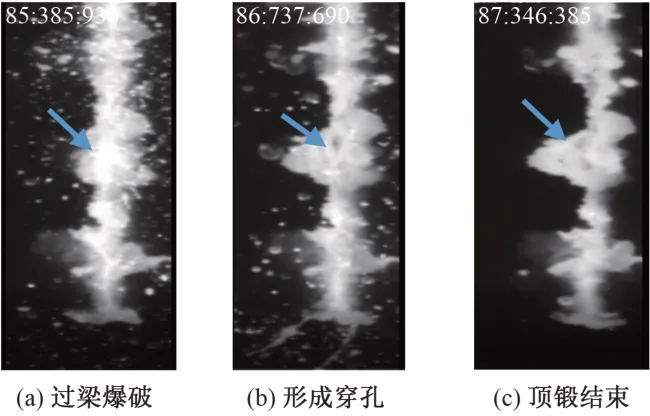

为了验证闪光过梁爆破穿孔处形成灰斑这一结论,以轨腰灰斑的形成为例,结合高速摄像机对焊接过程的观察进行试验验证。

3.1 灰斑夹杂物形成

通过高速摄像机观测到,某接头样品在焊接的连续闪光阶段轨腰中部出现一个大的闪光过梁爆破。在过梁爆破初期,接触部位的金属过梁在电磁力作用下产生爆破。继而在电磁力和液体表面张力的共同作用下,液态金属喷出焊缝。由于大量金属喷出,焊缝形成贯穿轨腰横截面的穿孔(图5)。

图5 连续闪光阶段轨腰过梁爆破形成穿孔过程

穿孔的形成使空气可以进入已经接近熔化的钢轨焊缝表面,与焊缝中的Mn,Si 在高温下产生化学反应生成硅酸盐夹杂物。随着焊接作业的继续,经过1.5 s,由于焊机动架位移,穿孔闭合,硅酸盐夹杂物被封闭在焊缝中。

3.2 闪光过梁爆破穿孔落锤断口灰斑

对该样品进行落锤检验,落锤高度为3.1 m。第3 次落锤将接头砸断,观察发现接头裂纹源在焊缝灰斑处。轨腰在闪光过梁爆破位置出现面积约为11.5 mm2的灰斑,灰斑呈长条状横向分布于轨腰横截面,如图6 所示。

图6 落锤试验下的轨腰灰斑样品

将轨腰断口灰斑用锯床取电镜小样,观察灰斑微观形貌并分析某取样点(图7(a)中红点处)夹杂物的化学成分。结果见图7和表1。

图7 夹杂物化学成分分析

表1 夹杂物主要化学成分 %

从图7 和表1 可知,夹杂物主要成分为 Mn,O,Si,说明焊缝处缺陷为含锰硅酸盐非金属夹杂物,且其形貌、成分与第2节分析结果一致。

4 结论

1)在钢轨闪光焊的连续闪光阶段,大的过梁爆破形成近似垂直于轨腰、轨底表面的穿孔。穿孔使钢轨待焊端面暴露于空气中,空气中的O 元素在高温下与暴露的钢轨中的Mn,Si 等元素结合,形成含锰硅酸盐类的非金属夹杂物。由于处于连续闪光后期,此处不再形成新的有效过梁爆破或已进入顶锻阶段,夹杂物被留在焊缝中。

2)由于焊缝中的非金属夹杂物脆性大、韧性差,在落锤、静弯等外力作用下夹杂物处开裂。同时由于焊缝熔合线在焊接高温作用下形成脱碳层,无夹杂物处的韧性远远大于热影响区或母材,裂纹沿热影响区或母材向外扩展,形成具有非金属夹杂物和局部韧窝组织的灰斑。