液化空气储能系统甩负荷时膨胀机转子转速飞升特性研究

2020-12-05徐桂芝梁立晓崔双双白子为邓占锋

徐桂芝,梁立晓,路 唱,崔双双,白子为,宋 洁,邓占锋,何 青

(1.全球能源互联网研究院有限公司,北京 102209;2.华北电力大学能源动力与机械工程学院,北京 102206)

一方面,太阳能、风能等可再生能源间歇性和不稳定性的缺点导致其发电并网困难;另一方面,电网存在用电高峰和用电低谷。储能技术可以很好地弥补可再生能源发电的间歇性和不稳定性,用电高峰时用储能系统补充发电,用电低谷时用来储存电能[1-3]。截至目前,世界压缩空气储能装机规模达到361.8 MW;中国压缩空气储能装机规模达到11.5 MW,占比3.18%。2019年7月,国家发改委发布了《贯彻落实〈关于促进储能技术与产业发展的指导意见〉》,明确指出“着力加强先进储能技术研发和智能制造升级,重点推进大容量压缩空气储能等重大先进技术项目建设,推动百兆瓦级压缩空气储能项目实现验证示范”。

液化空气储能是一种利用液态空气进行电力存储的储能技术[4]。该技术克服了传统压缩空气储能依赖化石燃料补燃、特殊地质条件限制等技术缺陷;同时,利用液态空气替代空气进行电能储存具有储能密度高、储能容量大、存储压力低及安全可靠等多方面的技术优势[5-8]。随着储能技术的日益成熟、成本不断降低以及可再生能源的发展,液化空气储能系统作为一种新型的清洁储能技术,拥有更加广阔的应用前景[9]。

目前,已有大量文献对液化空气储能系统进行研究。英国利兹大学的Li等人[10]提出了一种将液化空气储能系统与核电站联合运营的策略,在电力低谷时段将核电站过剩的电能存储。仿真结果表明,该液化空气储能系统的循环效率超过了70%。德国Hüttermann等人[11]针对液化空气储能系统储热材料比热容随温度的变化等问题进行分析,研究涉及9种真实的和进一步假设的存储材料,系统地分析了低温下比热容对储能系统性能的影响,并提出了一个概括关键数据的通用公式。但是,对于液化空气储能系统在膨胀机甩负荷过程中转子转速的变化情况,目前仍缺乏动态仿真研究。

甩负荷是机组在运行过程中的一种事故工况。当电网或机组出现故障,如供网出口断路器突然跳闸时,机组的负载突然减小到0。然而在阀门关闭动作之前,缸体内留存的气体会继续做功。这造成了功率与负载的不平衡,使转子转速出现飞升,严重时机组还会因飞车而毁坏。

本文以500 kW液化空气储能示范系统为研究对象,建立包括调节阀、膨胀机、换热器等在内的膨胀机组动态仿真模型,模拟计算甩负荷过程中膨胀机转子转速的变化,分析阀门关闭时间和转子时间常数对转速飞升和甩负荷时间的影响。

1 液化空气储能系统

液化空气储能系统主要由压缩子系统、膨胀子系统以及液化存储子系统组成。该液化空气储能系统原理如图1所示[12]。

储能时,利用电能将空气进行压缩,经级间换热器冷却后流经液化装置进行液化,将液态空气存储在液态储罐中;同时存储该过程中释放的热能,用于释能时加热空气。释能时,液态空气经液态泵进行加压气化,然后进入膨胀机进行发电;同时存储该过程中产生的冷能,用于储能时冷却空气[13]。

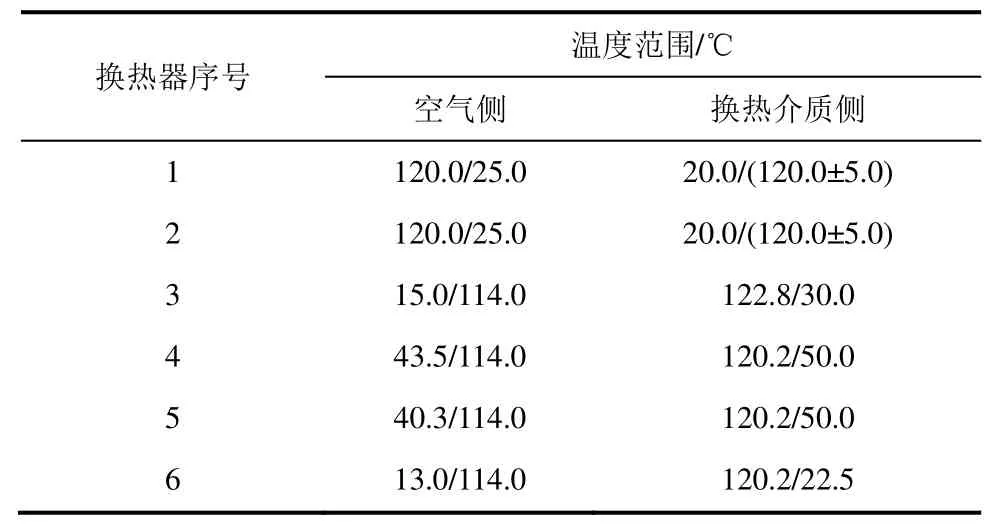

换热器是液化空气储能系统中的关键设备,用于冷热交换。由图1可知:压缩阶段有2个换热器,分别位于2级压缩机后,从压缩机出口排出的空气温度很高,通过换热器吸收冷量并液化为液态空气;膨胀阶段有4个换热器,与压缩阶段不同,膨胀阶段换热器位于膨胀机前,起到预热空气的作用。经预热后的空气温度升高,做功能力更强。系统中,各换热器的温度范围见表1。表1中,“/”前后分别为空气和换热介质在换热器进出口温度。

表1 各级换热器温度范围Tab.1 The temperature ranges of heat exchangers at all levels

2 膨胀机组动态模型

2.1 膨胀机模型

2.1.1 容积模型

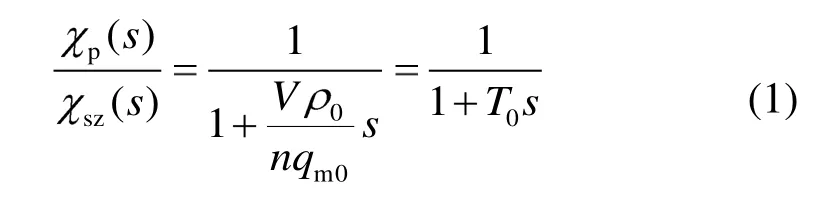

根据气体在膨胀机内流动过程的连续性,流入缸体和流出缸体的流量之差应等于缸体内气体密度的变化与其容积的乘积。根据调节阀的性能,膨胀机的容积方程[14]为

式中:χp为气功率的相对变化率;χsz为调节阀的开度相对变化率;T0为容积时间常数,一般为0.1~0.3 s;s为Laplace算子;V为膨胀机缸体体积,m3;ρ0为气体密度,kg/m3;qm0为气体额定流量;n为气体多变指数。

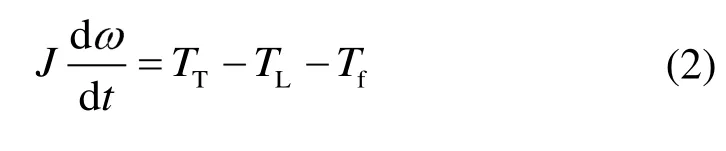

2.1.2 转子模型

决定膨胀机转子运行的因素有3个:气体转矩TT、负载反转矩TL、摩擦转矩Tf。不平衡转矩使转子产生角加速度。作用在转子上的力矩平衡方程[14]为

式中:J为转子的转动惯量,kg·m3;为转子的角速度,rad/s。

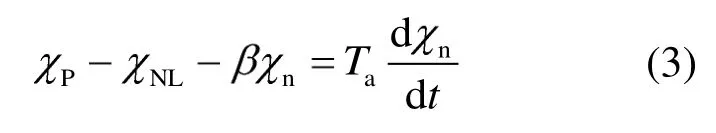

将式(2)进行小偏差线性化,得到

式中:χNL为负载反转矩功率相对变化率;χn为转子角速度的相对变化率;为转子自平衡系数,膨胀机转子自平衡系数很小,一般为0.03~0.05;Ta为转子的飞升时间常数,一般为6~15 s。

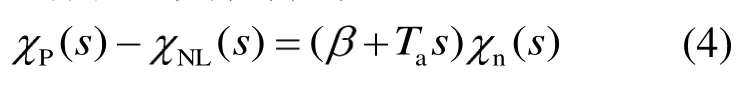

对式(3)进行拉氏变换得到

2.1.3 阀门模型

膨胀机的流量由机前阀门来控制。由于阀门的流量与开度并非线性相关,如果直接以流量计算阀门开度,则无法克服阀门的非线性影响,从而影响了机组的响应特性。因此需要根据阀门特性曲线计算阀门开度与流量之间的关系。阀门特性如图2所示。由图2可知:当阀门开度小于14%时,随着阀门开度的增加,流量增速较为缓慢;当阀门开度在14%~75%之间时,开度与流量基本成线性相关;当阀门开度大于75%时,随着开度的增加,流量增加更为快速。因此建模时采用分段插值法,在阀位后加入阀位对应的流量特性曲线查表函数,查出真实的流量,使之更与实际情况相符。

图2 阀门流量特性曲线Fig.2 The valve flow characteristic curve

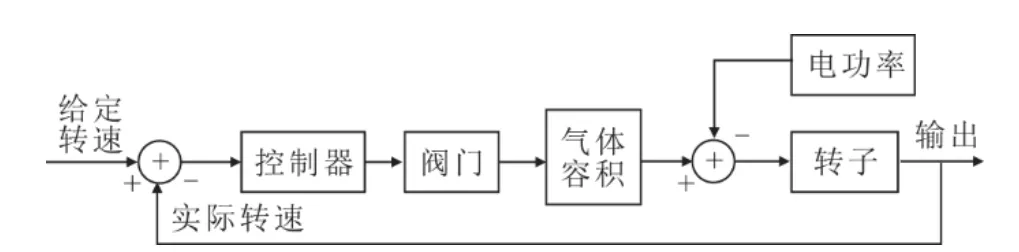

2.2 膨胀系统动态仿真模型

根据2.1节的膨胀系统数学模型,由阀门开度经过膨胀机容积模型可计算出膨胀机的气功率,气功率与电功率的差值决定了转子的运动状态,由此建立膨胀系统动态仿真模型,如图3所示。仿真模型由膨胀机前控制阀门开度模型、膨胀机气功率模型、膨胀机电功率和膨胀机转子模型组成。图3中Kz为阀门开度的标幺值,Pn为各级膨胀机气功率,Pe12和Pe34分别为第1、2级膨胀机和第3、4级膨胀机的电功率,和分别为第1、2级转子和第3、4级转子的转速。由图3可以看出,第1、2级膨胀机同轴串联,第3、4级膨胀机同轴串联,两轴转速不同,因此分别建模。

图3 膨胀机组动态仿真模型Fig.3 The dynamic simulation model of the expansion unit

机组的控制逻辑为转速控制,如图4所示。实际转速与给定转速的差值作为控制系统的输入信号,控制机前阀门开度,进而控制气功率,最终决定转子转速。在机组启机的过程中,转速由0逐渐升至额定转速。在此过程中阀门开度逐渐增大,机组做功也逐渐增大。为了保证在启机过程中转速平稳上升,不出现气功率过大导致的转速飞升,也不出现气功率过小导致的机组不能启机,此时的给定转速以一定的升速逐渐升至额定转速。当给定转速到达额定转速后,机组在额定工况下运行。当机组电功率突然降至0时,阀门接受到甩负荷信号。经过短暂的延迟时间后,阀门做出全关动作。在延迟时间与阀门关闭过程中,仍有一部分气体进入膨胀机做功,因此膨胀机转速先出现飞升,随后逐渐降至0。

图4 膨胀机组控制逻辑Fig.4 The control logic of the expansion unit

2.3 动态仿真条件

本文主要研究液化空气储能系统在甩负荷过程中,阀门关闭时间对膨胀机转子转速的影响,从而解决膨胀机内出现的转子飞升问题。因此,仿真模型可以简化为阀门模型和膨胀机组模型的组合。额定工况下,膨胀机组的运行参数见表2。

表2 额定工况下膨胀机组运行参数Tab.2 The operating parameters of the expansion unit under rated operating condition

3 动态仿真结果与分析

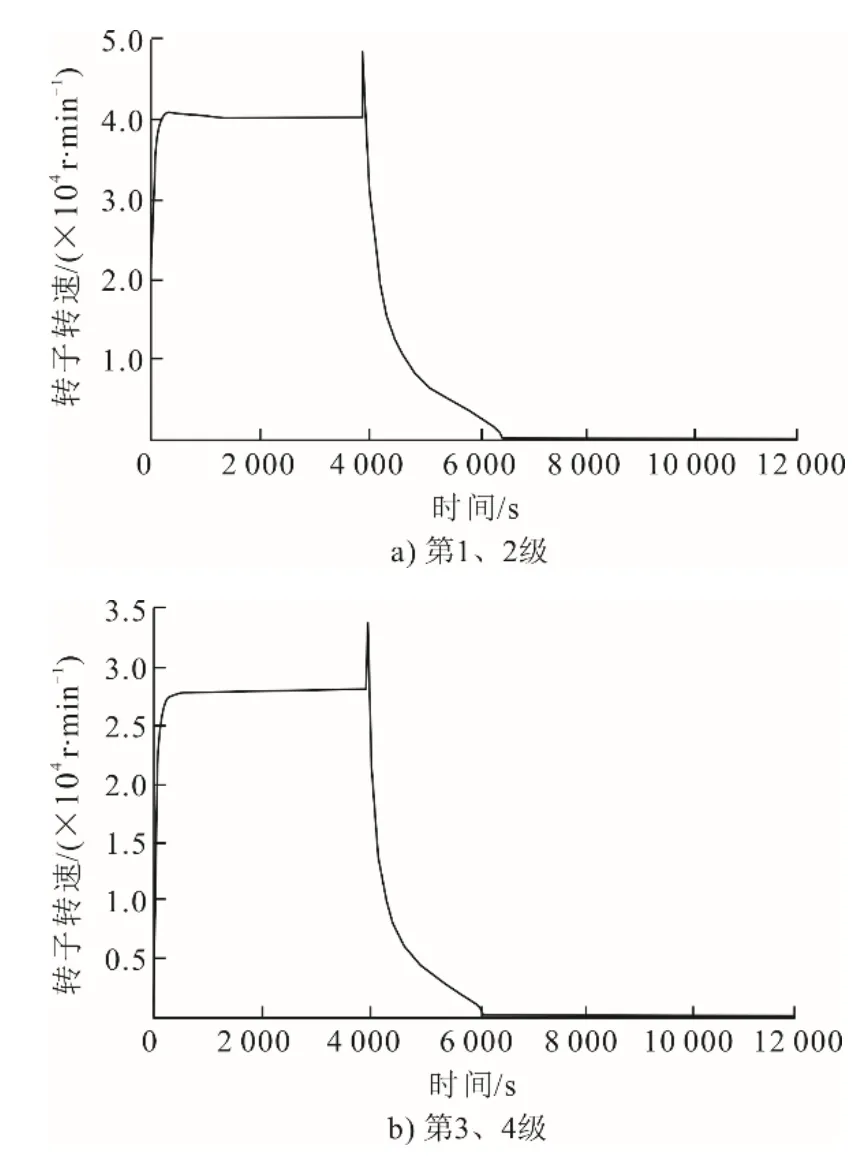

仿真过程分为机组启机、额定工况运行和甩负荷3个部分。在0~4 000 s之间,转速从0逐渐升至额定转速,并以额定转速运行。在4 000 s时,负载突然降为0,此时关闭膨胀机机前控制阀门,转速先飞升至最高转速,然后再逐渐降低至0。

3.1 阀门关闭时间对甩负荷过程的影响

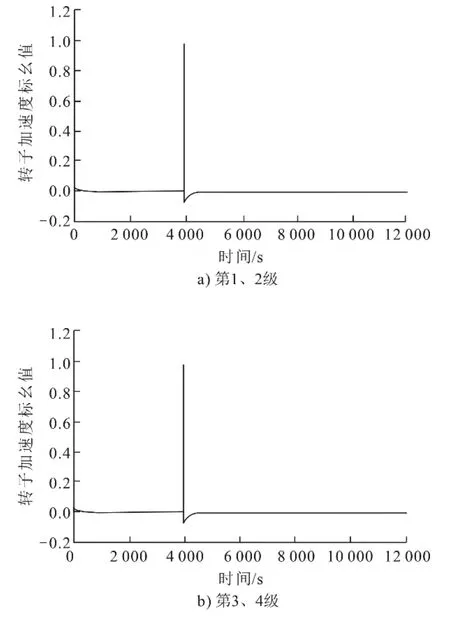

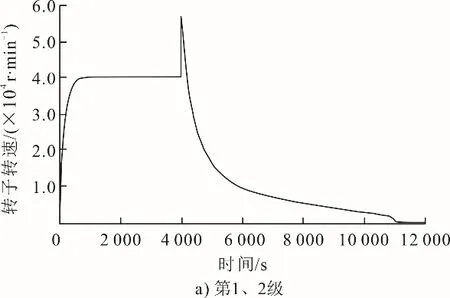

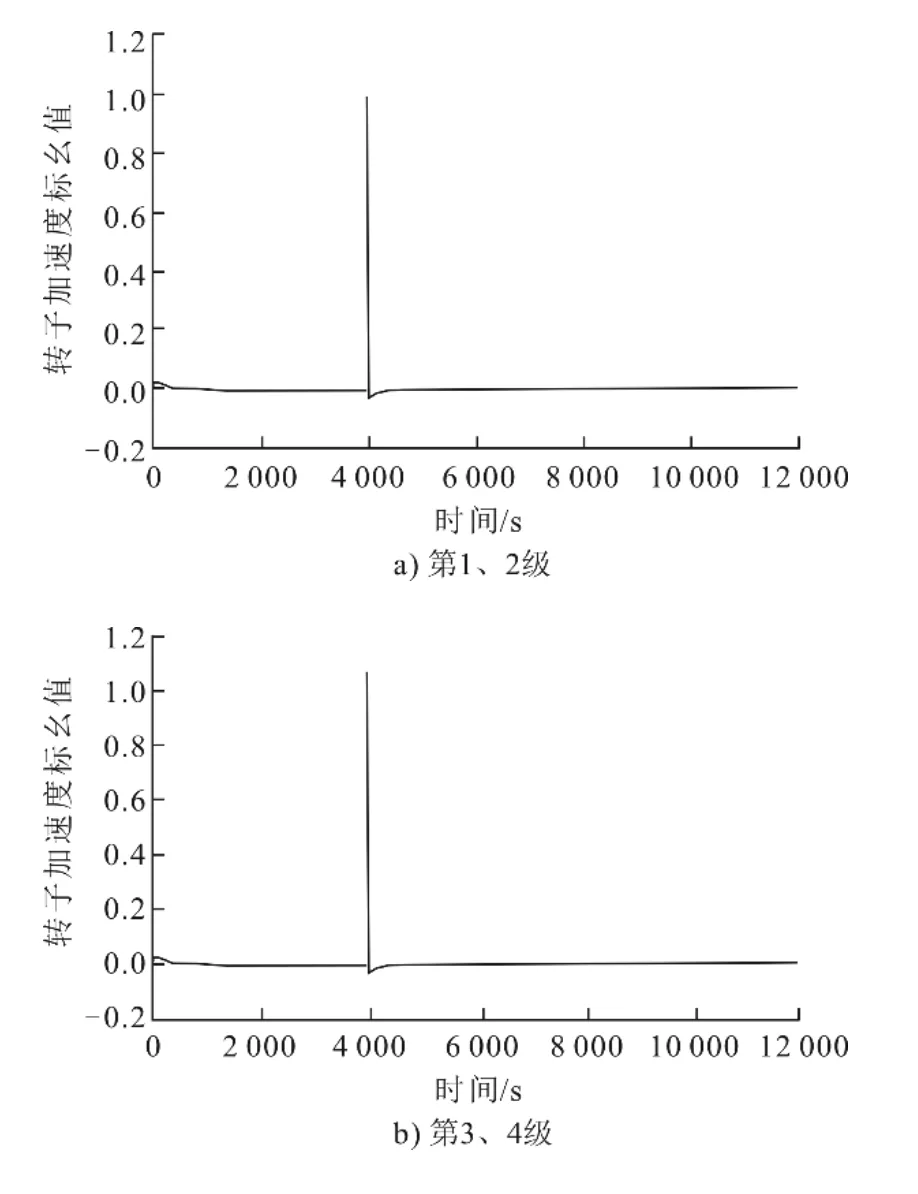

当阀门关闭时间为5 s、阀门延迟设置为0.2 s、转子时间常数设置为15 s时,膨胀机转子的加速度和转速随时间的变化曲线分别如图5和图6所示。

由2.1.2节可知,转子的运动由气体做功、电负载和转子摩擦的差值决定。因此,在机组刚开始启动时,为了克服转子的摩擦,第1、2级转子加速度的标幺值为0.028,第3、4级转子加速度0.031,此时转速增速较快。随着转子转速的增加,转子加速度逐渐减小,转速平稳达到额定值。当转速达到额定转速后,转子加速度为0,膨胀机以额定工况运行。在4 000 s,膨胀机突然卸去全部负载,电功率减小为0,此时阀门因为延迟尚未关闭,因此第1、2级转子加速度的标幺值突然增加到0.974,第3、4级转子加速度标幺值突增至0.958,导致转速飞升。当阀门完成全关动作后,气功率也减小到0,此时作用在转子上的力只有转子转动的摩擦力,且在转速最高的时候摩擦力最大,此时第1、2级加速度标幺值降为−0.071,第3、4级加速度标幺值降为−0.086。随着转速逐渐降低,转子摩擦力也逐渐减小,直到甩负荷完成,膨胀机停止转动。

图5 阀门关闭时间5 s时膨胀机转子加速度随时间的变化Fig.5 Changes of the acceleration of expanders when the valve closing time is 5 s

图6 阀门关闭时间5 s时膨胀机转子转速随时间的变化Fig.6 Changes of the rotating speed of expanders when the valve closing time is 5 s

由图6可以看出,当阀门的关闭时间设为5 s时,第1、2级转子最高转速为56 887 r/min,甩负荷过程用时为7 071 s,第3、4级转子最高转速为39 545 r/min,甩负荷过程用时为5 865 s。这是因为在阀门关闭过程中,有2部分气体继续对转子做功:一部分是持续流入膨胀机的气体继续做功,一部分是管道内残留气体对转子继续做功。因此,转子转速先有一个持续增长的过程,随后再逐渐降低。

当阀门关闭时间缩短为0.5 s、阀门延迟设置为0.2 s、转子时间常数设置为15 s时,膨胀机转子加速度和转速随时间的变化曲线分别如图7和图8所示。

除此之外,进行城市景观建设能够对城市环境工程建设实现优化,减少空气污染以及噪声污染,但是在实际生活中,园林建设仅仅存在于一些高档的住宅区,并不对绿化工作本身予以重视。另外,废气不经处理随意排放,对空气造成严重的污染,汽车尾气的增加也使得温室效应的增加,这一切都是需要借助景观建设进行优化的。

图7 阀门关闭时间0.5 s时膨胀机转子加速度随时间变化Fig.7 Changes of the acceleration of expanders when the valve closing time is 0.5 s

图8 阀门关闭时间0.5 s时膨胀机转子转速随时间的变化Fig.8 Changes of the rotating speed of expanders when the valve closing time is 0.5 s

由图7可知,初始时刻转子加速度与阀门关闭时间为5 s时相同,但在甩负荷时,由于阀门关闭时间缩短,因此加速度更快跌至最小值。

由图8可知:当阀门的关闭时间设为0.5 s时,第1、2级转子最高转速为43 614 r/min,第3、4级转子最高转速为30 474 r/min;与阀门关闭时间为5 s时相比,甩负荷过程用时不变。

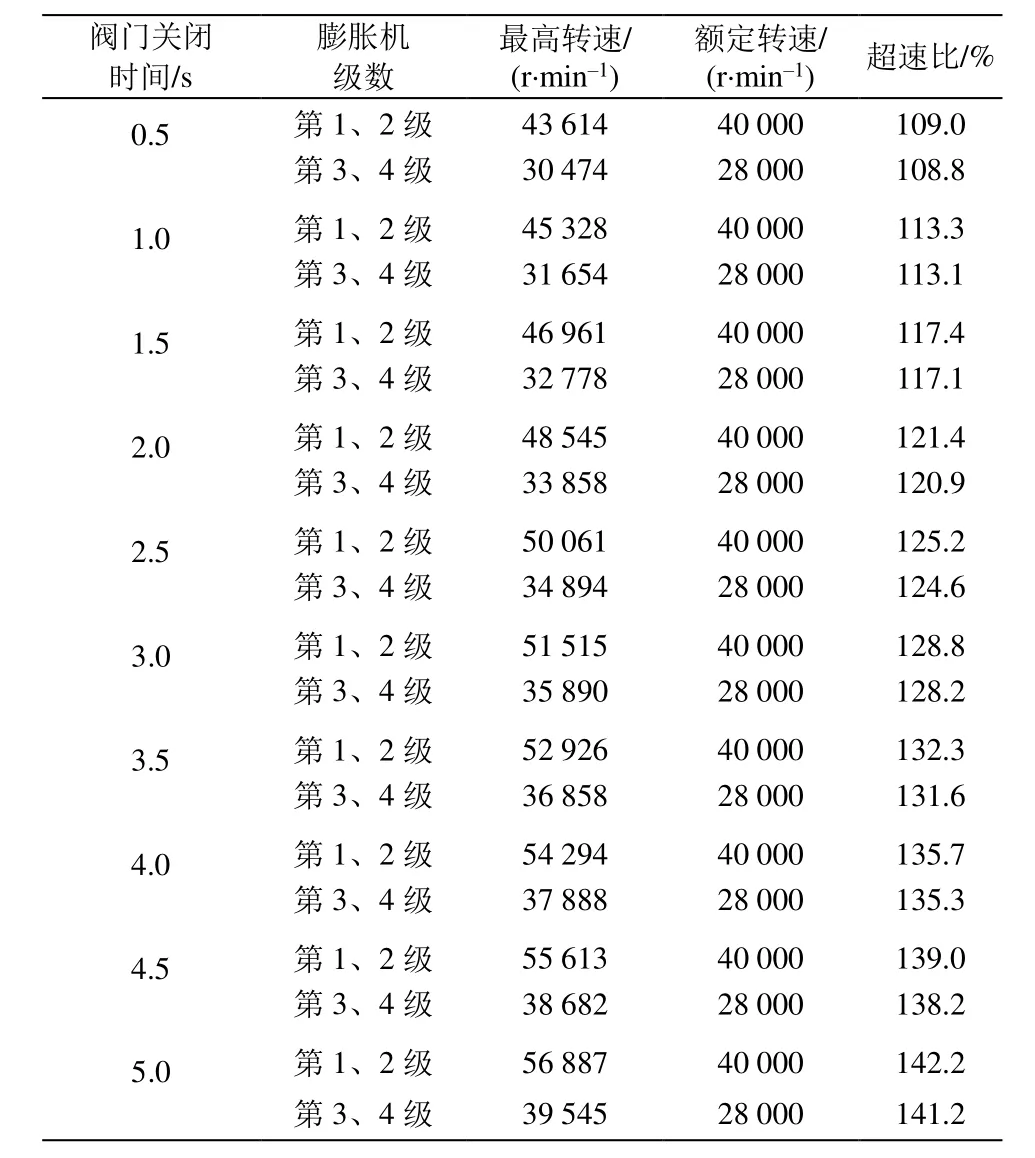

甩负荷时阀门关闭时间的不同会影响转速的超速比,利用动态仿真可以得到膨胀机组转子的最高转速。阀门关闭时间从5 s缩短至0.5 s的过程中,第1、2级和第3、4级转子转速对比结果见表3。

由表3可知:当阀门关闭时间为5 s时,第1、2级膨胀机模拟最高转速为56 887 r/min,第3、4级膨胀机模拟最高转速为39 545 r/min,超速比为140%左右;当阀门关闭时间缩短至0.5 s时,第1、2级膨胀机模拟最高转速为43 614 r/min,第3、4级膨胀机模拟最高转速为30 474 r/min,超速比降至110%左右。可见,缩短阀门关闭时间可以有效减少膨胀机组在甩负荷过程中出现的转子飞升问题,确保液化空气储能系统膨胀机组的安全稳定运行。

膨胀机组甩负荷过程中不同阀门关闭时间对应的转子飞升最高转速如图9所示。由图9可知,随着阀门关闭时间的增加,转子在甩负荷过程中的最高转速也不断增加,且第1、2级和第3、4级最高转速随阀门关闭时间变化的趋势相同。

表3 膨胀机最高转速与阀门关闭时间的关系Tab.3 The relationship between the maximum rotating speed of the expander and the valve closing time

3.2 转子时间常数对甩负荷过程的影响

膨胀机转子时间常数的大小既会影响甩负荷过程中转速的超速比,也会影响甩负荷过程的时间。当阀门关闭时间为0.5 s、阀门延迟设置为0.2 s、转子时间常数设置为6 s时,膨胀机转子加速度和转速随时间的变化曲线分别如图10和图11所示。

对比图11和图8可知,阀门关闭时间同为0.5 s时,与转子时间常数设置为15 s时相比,转子时间常数设置为6 s时转子最高转速升高,但是甩负荷过程用时大大缩短;第1、2级最高转速48 344 r/min,超速比为120.9%,甩负荷用时由6 956 s缩短至2 252 s;第3、4级最高转速33 681 r/min,超速比为120.3%,甩负荷用时由5 865 s缩短至2 200 s。

图10 转子时间常数为6 s时膨胀机转子加速度随时间变化Fig.10 Change of the acceleration of expanders when the rotor time constant is 6 s

图11 转子时间常数为6 s时膨胀机转子转速随时间的变化Fig.11 Change of the rotating speed of expanders when the rotor time constant is 6 s

甩负荷时转子时间常数的不同会同时影响转子的超速比和甩负荷过程用时。阀门关闭时间设置为0.5 s时,转子时间常数从15 s减小到6 s的过程中,第1、2级和第3、4级转子转速对比结果见表4。

表4 膨胀机最高转速和甩负荷时间与转子时间常数关系Tab.4 The relationship between the maximum rotating speed, time of load rejection with the rotor time constant

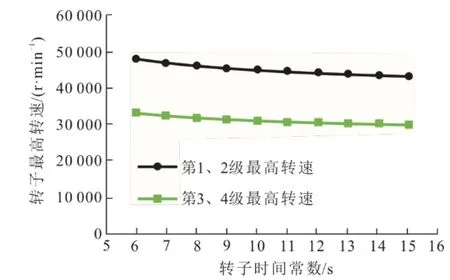

甩负荷过程中转子最高转速随转子时间常数的变化如图12所示。

图12 膨胀机最高转速与转子时间常数的关系Fig.12 The relationship between the maximum rotating speed of the expander and the rotor time constant

由图12可知,随着转子时间常数的增大,转子在甩负荷过程中的最高转速逐渐降低,且转子时间常数越大,转子最高转速的降低幅度越小。

甩负荷过程用时随转子时间常数的变化如图13所示。由图13可知:随着转子时间常数的增大,转子甩负荷过程用时也随之增加;第1、2级转子与第3、4级转子甩负荷过程时长的变化趋势相同,但第1、2级转子的变化幅度更大,转子时间常数对甩负荷用时的影响更为明显。因此,为了在缩短甩负荷时长的同时保证转速飞升在安全范围内,应选择合适的转子时间常数。转子时间常数过大甩负荷时间过长,转子时间常数过小可能会使转子最高转速超过安全范围,影响机组安全运行。

图13 甩负荷过程用时与转子时间常数的关系Fig.13 The relationship between the time of load rejection and the rotor time constant

4 结 论

1)在转子时间常数为15 s的情况下,当阀门关闭时间为5 s时,第1、2级膨胀机转子甩负荷过程的转速超速比为142.2%,第3、4级膨胀机转速的超速比为141.2%;当阀门关闭时间缩短到0.5 s时,第1、2级膨胀机转速超速比降为109.0%,第3、4级膨胀机转速超速比降为108.8%。

2)在阀门关闭时间为0.5 s的情况下,当转子时间常数从15 s减小至6 s时,第1、2级膨胀机甩负荷过程中转速超速比由109.0%增加到120.9%,甩负荷过程用时由6 956 s缩短至2 252 s;第3、4级膨胀机转速超速比从108.8%增加到120.3%,甩负荷用时由5 865 s缩短至2 200 s。

3)将转子时间常数减小到6 s,可以有效地将机组甩负荷过程时间控制在2 500 s以内,缩短甩负荷用时;将阀门关闭时间缩短至0.5 s,可以将膨胀机组在甩负荷过程中的转速超速比控制在110%以内,确保液化空气储能系统膨胀机组运行安全。