采砂改变级配砂砾料筑坝压实特性及碾压施工参数研究

2020-12-04李康达杨玉生赵剑明齐吉琳

李康达,杨玉生,柳 莹,赵剑明,王 龙,齐吉琳

(1.北京建筑大学 土木与交通工程学院,北京 100044;2.中国水利水电科学研究院 岩土工程研究所,北京 100048;3.新疆水利水电规划设计管理局,新疆 乌鲁木齐 830000)

1 研究背景

某水库是国家重点建设的172项水利工程之一,总库容为5.84亿m3,属大(2)型水库。该水库主坝为黏土心墙砂砾(卵)石坝,最大坝高90.3 m。坝壳料设计采用天然级配砂砾(卵)石料,大坝填筑方量为1300万m3。2012年在可研勘察时,查明砂砾料储量共计1404.0万m3,满足工程需要。根据前期的碾压试验,推荐采用18吨振动碾,铺料厚度为40 cm,碾压8遍等碾压施工参数,可使得该水库坝壳料相对密度达到75%。

由于河道常年采砂,尤其是2015年6月份以后,河槽采砂尤为严重。河槽内采砂场多数采用筛选和破碎两种方式开采,筛选开采主要对料场内砂砾料中细粒组进行,破碎开采则对整个料区进行了开挖。由于当地人工采砂(筛选)较普遍,导致原规划料料场上层砂砾(卵)石料细颗粒缺失,改变了料场砂砾(卵)石料天然级配曲线、物理力学参数、赋存条件等,产生了约700万m3的采砂扰动砂砾料。人工开采扰动后部分料粒径级配曲线坡度较陡,甚至出现水平段,呈现某种粒组缺失,甚至细颗粒组完全缺失的现象,近半数级配不良,且离散性较大。尤其是上游部分砂砾石料场与下游砂砾石料场大部分区域的人工扰动料颗粒较粗,粒径普遍在4 cm以上,细颗粒组缺失,导致了粗料骨架间的孔隙难以得到很好的填充,从而对压实效果的提升增加了难度,同时级配的离散性大,而砂砾料的压实性能具有级配相关性,压实效果受级配的影响显著。对于采砂扰动料,原料场设计包线、开采条件和坝的填筑控制标准等均发生了变化,为保证大坝的填筑质量,控制大坝沉降量,大坝设计填筑标准相对密度由75%提高到了80%。已有研究资料表明[1-2],坝体变形与母岩材料、颗粒级配以及压实密度等密切相关。因此,提高筑坝料的压实密度能有效降低坝体的变形,提高坝体的整体安全性。这就需要对筑坝的压实特性进行研究,并确定合适的碾压施工参数。结合工程实际,不少研究者[3-7]开展了相应的碾压试验研究,探讨了碾压遍数、铺料厚度、碾压机械、含水率等参数对压实效果的影响,确定出了合理的碾压施工参数,为填筑质量控制和碾压施工提供了依据。但对因采砂扰动导致的级配不良砂砾料的压实特性研究较少。因此,在进行大坝填筑时如何针对料场条件变化下的采砂扰动料,确定合适的碾压施工参数及施工工艺,有效控制压实质量,是值得探讨的问题。

为验证新填筑标准的合理性,并确定经济高效的碾压施工参数和碾压施工工艺,为筑坝质量控制提供科学依据,本文针对新的料场条件,进行不同含水状态、不同铺料厚度和不同碾压遍数的现场碾压试验,研究含水率、铺土厚度、碾压遍数和含砾量等因素对扰动砂砾料压实性能的影响,并分析含砾量与压实干密度的相关性,在此基础上结合新的填筑标准,对碾压施工工艺进行了探讨,并推荐了经济高效的碾压施工参数。

2 砂砾料碾压试验方案

碾压施工参数通常包括振动碾吨位、行驶速度、铺料厚度、碾压遍数等。目前大型振动机械应用较为普遍,常用的振动碾规格为18~33 t。该水库的施工振动碾为26 t,即在进行碾压试验时,采用26 t振动碾,行驶速度设定为2.5 km/h。这种情况下,可以通过不同厚度和不同碾压遍数的碾压试验考察铺料厚度和碾压遍数对压实特性的影响,碾压施工参数主要集中论证合适的铺料厚度和碾压遍数。此外,由于水库砂砾料场位于河道之内,开采后的砂砾料都含有一定的水分。砂砾料开采后通常直接上坝进行碾压,处于有一定含水的湿料状态。前人研究表明,对于砂砾料,在完全干燥或饱和两种情况下较容易碾压密实,而含有一定水分时,不易碾压密实[8]。因此现场碾压试验设置为天然含水和充分洒水两个工况,研究不同含水情况对不同铺料厚度、不同碾压遍数下砂砾料碾压效果的影响。

碾压试验场地选定在大坝上游侧,沿平行坝轴线方向布置,该处场地下部为砂砾石层,上部1.0~1.5 m为黏性土层,平整度较好。首先进行清基处理,采用推土机和挖掘机将试验区域按场地要求尺寸整平,再采用26 t振动碾按3 km/h的速度碾压20遍,然后填45 cm厚的砂砾料振动碾压,直到碾压2遍后全场平均沉降量不大于2 mm。试验场地长50 m,宽30 m,包括顺碾压方向的两侧留出的10 m和4 m长的非试验区,以满足停车和错车的需要。不同铺料厚度之间,留出3 m的过渡区,对于每一个铺料厚度,又按照碾压遍数不同分成4个试验单元,每个单元长10 m,宽6 m。试验场地布置见图1。现场碾压试验在天然含水和充分洒水条件下,进行3个不同铺料厚度(60、80和100 cm)、四个不同碾压遍数(6、8、10、12遍)共计24个小试验区组合的试验,见表1所示。

表1 现场碾压试验方案

3 砂砾料压实特性分析

不同试验单元经振动碾压后,采用试坑开挖灌水法检测碾压后湿密度,并测定试坑砂砾料含水率,计算相应试坑的干密度。对各试验单元选取4个具有代表性的试验点进行检测,取其平均值作为各碾压参数组合下的干密度值。通过现场筛分确定颗粒级配曲线,依据相对密度试验结果,确定相应级配的最大、最小干密度,进而计算各个试坑点碾压后达到的相对密度。各碾压参数组合下干密度、相对密度结果分别见表2和表3。

图1 碾压试验场地布置示意图

3.1 碾压遍数对压实特性的影响不同工况下碾压遍数与干密度和相对密度的关系见图2。天然含水工况下,干密度和相对密度随碾压遍数的变化离散性大,无明显规律可言。铺料厚度为60 cm时,不同碾压遍数下相对密度均未达到80%;铺料厚度为80 cm时,相对密度仅在碾压8遍时达到80%;铺料厚度为100 cm,碾压10遍和12遍时,达到了相对密度大于80%的填筑标准。充分洒水工况下,干密度随碾压遍数的变化仍然呈现出较大的离散性,而相对密度则随碾压遍数的增大而增大,呈现良好的规律性,但随着碾压遍数的增加,相对密度增长幅度变缓,说明当达到一定碾压遍数时,继续增大碾压遍数对提高压实效果的作用不明显。在碾压8遍及以上时,各测点都能达到相对密度大于80%的填筑标准。

表2 各碾压参数组合下干密度平均值(单位:g/cm3)

表3 各碾压参数组合下相对密度平均值(单位:%)

图2 不同工况下碾压遍数与干密度和相对密度的关系

图3 不同工况下铺料厚度与干密度和相对密度的关系

3.2 铺料厚度对压实特性的影响铺料厚度也是影响填筑质量的重要因素,图3给出了不同工况下铺料厚度与干密度和相对密度的关系。天然含水工况下,干密度和相对密度随铺料厚度的变化较为离散,规律不明显。充分洒水工况下,干密度随铺料厚度增加的变化规律同样较为离散,相对密度随铺料厚度的增加而降低,且降低速率逐渐增大。如碾压8遍时,当铺料厚度从60 cm增加到80 cm,相对密度降低约1.6%;当铺料厚度继续增加到100 cm时,相对密度降低达7.0%。

在充分洒水条件下,随碾压遍数和铺料厚度的变化,干密度的变化规律散乱,而相对密度的变化规律较好。这是由于砂砾料的压实性能具有级配相关性,压实后干密度受级配的影响显著[8-10]。而采用相对密度描述压实后砂砾料的密实程度,基本可以排除级配的影响[9-12]。

3.3 含砾量对压实特性的影响将开挖出的各试验单元料进行颗粒筛分,绘制出含砾量(粒径大于5 mm颗粒占比)与干密度和相对密度的关系散点图,见图4。天然含水工况下,含砾量与干密度和相对密度之间的关系规律不明显,离散性较大。充分洒水工况下,干密度随含砾量的增加呈现出先增大后减小的趋势,可用抛物线函数近似拟合;相对密度与含砾量关系较为稳定,大部分测点都满足相对密度大于80%的填筑标准。

图4 不同工况下含砾量与干密度和相对密度的关系

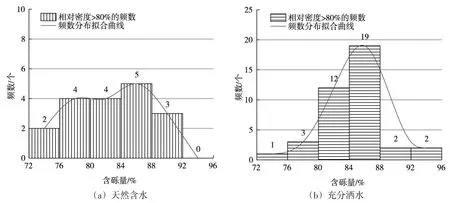

图5 不同含水情况下各含砾量区间相对密度大于80%的频数分布直方图

为了进一步分析含砾量对压实效果的影响,以相对密度大于80%为标准,统计了不同含水情况下各含砾量区间相对密度大于80%的频数分布,如图5所示。天然含水和充分洒水条件下的总测试点都为48个,各频数的分布与含砾量的总体变化规律是先增加后降低,峰值集中于含砾量80%~88%之间。在充分洒水条件下,满足相对密度大于80%的39个测点中,处于含砾量80%~88%的有31个,占比79.5%;不满足相对密度大于80%的9个测点中,处于含砾量80%~88%之外的有6个,占比66.7%。充分洒水条件下,满足相对密度大于80%的点的含砾量集中在80%~88%分区,表明当含砾量在80%~88%时,砂砾料压实性能较好,更容易达到设计填筑标准。

3.4 含水情况对压实特性的影响本次试验的砂砾料料场位于河道之内,开采后的砂砾料会含有一定的水分,且不同位置、不同时间上坝的砂砾料,其含水状态也不一样。以往的研究表明[8,13-15],砂砾料的碾压密实性能随含水率的不同而不同,在完全干燥或饱和两种情况下均较容易碾压密实。

由图2—4的试验结果对比可以看出:天然含水条件下,压实相对密度随铺料厚度和碾压遍数的变化规律很差,而在充分洒水条件下,其变化规律较好。压实相对密度随铺料厚度的减小和碾压遍数的增大而增大,说明含水状态对砂砾料压实性能有明显的影响。如天然含水条件下,铺料厚度60 cm,碾压8遍和10遍均不能达到相对密度大于80%的填筑标准,而在充分洒水条件下相对密度均达到了80%。由图6可知,天然含水条件下,不同含砾量区间下满足相对密度大于80%的测点比例普遍较低,平均比例仅约31%;充分洒水条件下,不同含砾量区间下满足相对密度大于80%的测点比例较高,平均比例约72%。充分洒水后大幅度提升了满足条件的测点比例,表明对砂砾料进行充分洒水能显著提高其压实效果。

图6 不同含水情况下各含砾量区间相对密度大于80%的百分比

4 砂砾料筑坝碾压施工参数

根据对扰动砂砾料压实性能的研究表明,含水状态对砂砾料压实性能影响显著。通过对比天然含水和充分洒水条件下的碾压效果,表明充分洒水对提高碾压效果作用非常明显。因此,在砂砾料筑坝碾压施工中,建议控制好洒水量和洒水的均匀性,对于河道开采直接上坝砂砾料,可按体积控制洒水10%,能达到充分饱和。

通过对充分洒水条件下,3个不同铺料厚度、4个不同碾压遍数试验组合下砂砾料的现场碾压试验结果分析表明:一定铺料厚度下,相对密度随碾压遍数的增加而增大,但增大速率逐渐变缓,说明当达到一定碾压遍数时,砂砾料压实相对密度将趋于稳定,继续增大碾压遍数时相对密度的提高将不明显,控制碾压遍数为8遍时,即可满足相对密度大于80%的填筑标准。比如对于铺料厚度60 cm,碾压6、8、10和12遍达到的平均相对密度分别为83.3%、88.0%、90.8%和92.0%;对于铺料厚度为80 cm,碾压6、8、10和12遍达到的平均相对密度分别为80.6%、86.6%、90.0%和91.9%。对于铺料厚度60 cm和80 cm,碾压遍数分别为6遍和8遍以上时,均能满足相对密度大于80%的设计填筑要求;一定碾压遍数下,相对密度随铺料厚度的增大而减小,铺料厚度从60 cm增大到80 cm时,相对密度随铺料厚度的增加降低较小;铺料厚度从80 cm增大到100 cm时,相对密度降低较快。因此,在选定的施工振动机械、振动强度和行驶速度条件下,综合考虑碾压效果和施工工效,选定砂砾料筑坝碾压铺料厚度为80 cm,并对上坝砂砾料洒水10%饱和,碾压遍数为8遍。经现场碾压试验研究确定的碾压施工参数,为大坝填筑施工提供了依据。施工期大坝沉降监测表明,砂砾料坝壳施工期最大沉降46 cm,占坝高约0.5%,在同类规模砂砾石坝中变形控制较好。

5 结论

在选定的碾压机具和行车参数下,通过开展不同含水状态、不同铺料厚度、不同碾压遍数等试验工况组合下的现场碾压试验,系统研究了不同因素对不良级配采砂扰动砂砾料压实性能的影响,验证了采砂扰动劣化的不良级配料在充分洒水、合适的振动机具、行驶速度和碾压遍数等条件下能够振动压实并达到设计压实相对密度80%的填筑标准,解决了采砂扰动劣化的不良级配砂砾料的筑坝压实问题,并给出了采砂扰动劣化的不良级配砂砾料的碾压施工参数,为大坝填筑施工提供了依据。

含水状态对砂砾料的压实性能影响显著,对于河床或阶地上含有一定水分的砂砾料,上坝施工时充分洒水对保证压实质量十分关键。充分洒水条件下,铺料厚度和碾压遍数对压实效果有明显影响,压实相对密度随铺料厚度的增加而降低,降低速率逐渐增大;压实相对密度随碾压遍数的增大而增大,增大速率逐渐减小;压实干密度随含砾量的变化呈现出先增大后减小的趋势,可大致用抛物线关系进行描述,与级配包线范围内不同含砾量相对密度试验获得的干密度随含砾量变化趋势基本一致;在含砾量80%~88%之间,较容易达到设计相对密度80%的填筑标准。

为了经济高效的达到设计填筑标准,保证大坝施工质量,建议采用的筑坝碾压施工参数如下:26 t自行式振动碾,开强震档,控制行车速度在3 km/h以下;铺料厚度为80 cm,按照体积控制洒水10%饱和,碾压8遍。在推荐的碾压施工参数下,在料场级配包线范围内的扰动砂砾料,碾压后能达到设计相对密度80%的要求,将设计填筑标准由75%提高到80%具有技术和经济可行性。