露天试车台在拉力载荷作用下的静态变形分析

2020-12-04艾延廷

汪 才,艾延廷*,张 巍,林 山,汪 英

(1.沈阳航空航天大学航空发动机学院,沈阳 110136;2.中国航发沈阳发动机设计研究所十六室,沈阳 110015)

航空发动机研制过程中需要完成大量的环境试验,如吞咽试验和吞鸟试验、吞沙试验、吞水试验等,这些试验均需在露天环境下完成,露天试车台已经成为航空发动机整机试验配套系统中不可缺少的组成部分。据不完全统计,10年前美国就已经拥有4座露天试车台区及28座独立露天试车台,英国、法国、俄罗斯也至少拥有4座可以独立完成试车试验的航空发动机露天试车台。中国航空发动机露天试车台研制与使用起步较晚,对外公开最早的试车台建于1983年,因试验噪声扰民已停止使用。1996年,中国建立438号露天试车台,可进行发动机噪声测量及性能标定与整机推力校准。区别于室内试车台,露天试车台暴露在户外各种气候环境中,风吹日晒、红外辐射、雨淋、噪声等都会对发动机露天台架结构及测试系统产生直接影响,测量过程中带来一系列误差不可避免。露天试验台试验能力及其测量精度,对航空发动机的性能提高及装机后的工作安全可靠性有直接影响。长期以来,中国因缺乏发动机室内试车台校准用的露天试车台,使发动机室内试车台校准工作一直处于有规定、但难以实施的局面[1]。由于航空发动机露天试车台测试技术的先进性和保密性,中国在该领域可查阅文献极少,进一步增加了露天设计与使用的难度。随着种类繁杂的新型航空发动机不断问世,对航空发动机整体试验系统提出了更高的要求,研究与发展航空发动机露天试车台显得越来越急迫。

近年来,中外学者对露天台结构的动力学特性研究鲜有报道,但对大跨度钢结构进行了系统的力学性能分析和探究,这可以作为同是钢结构的露天台结构动力学特性研究的有效参考。郭昕等[2]提出了航空发动机试车台附加阻力修正方法,为发动机试车技术建立了修正基础;Liu等[3]对大跨度钢结构进行了力学仿真分析,深入研究了钢结构的力学特性;Teng等[4]利用有限元软件对大跨度钢结构进行了模型修正的研究;Wang等[5]对大跨度钢结构进行了疲劳寿命分析;安东亚等[6]对大跨度钢结构有限元模型进行了有载荷情况下的变形分析;贾赟等[7]通过工程测试技术对大跨度钢结构进行了性能探究;谢桂林[8]设计并分析了大跨度钢筋混凝土的结构特性,并给出了最佳结构设计方案。同火箭动力系统试车台[9]类似,航空发动机露天试车台的测试校准工作也迫在眉睫。

基于ANSYS Workbench软件对露天试车台在不同拉力载荷作用下产生的静态变形量进行计算与分析,通过与实际测量数据进行对比研究,进而分析与评估单立柱悬臂式航空发动机露天试车台架测试性能,还研究了露天环境对其测量结果造成影响,为露天试车台在使用过程中准确数据获取及误差分析提供支撑。

1 计算方法

1.1 数值模拟研究方法

利用CATIA V5R21对单立柱悬臂式航空发动机露天试车台架模型进行复制与简化,基于ANSYS Workbench中Static Structure模块功能实现静力学载荷与形变模拟,并对位移考核点变形量与试验结果进行对比,通过改变露天试车台模型环境温度及材料弹性模量,达到模拟室外环境的效果。对模拟加载过程中0、6、12、18、20、25 t进行仿真计算,以0状态各部件位置为基础,比较其余状态下的几何参数变形。在仿真过程中可通过更改不同环境温度模拟真实环境,降低环境因素对试车台造成的影响。为获取与试验测试数据对应的计算结果,在ANSYS Workbench计算结果模块中需选择总变形量(total deformation)、方向形变量(directional deformation)、用户定义变量(user define)、平均等效应力(equivalent elastic strain)以及等效应变(equivalent stress)结果处理。其中,Directional Deformation需要建立X-Y-Z3个不同方向的处理结果模块,分布在排列方向(orientation)中选择X-Y-Z(X-Y-Zaxis),得到X、Y、Z方向上的形形量。user define中需定义角度变化公式:∠x=x/lx,∠y=y/ly,∠z=z/lz。其中,∠x、∠y、∠z为X-Y-Z方向上角度的变化量,x、y、z为X-Y-Z方向上的形变量,lx、ly、lz为X-Y-Z方向上的总长度。通过计算获得模型角度变化。

1.2 建模与网格划分

露天试车台整体结构复杂,零部件较多。其中管、孔、防护网等结构极大增加了模型计算的难度,且考虑对模型计算结果影响极小可以忽略,故对整体模型进行简化。具体模型如图1所示。

图1 航空发动机露天试车台模型Fig.1 Aeroengine test bench model in open air

计算域总长9.89 m,最大高度13.1 m,宽度7.8 m(装载发动机)且内部结构数量多,形状复杂,为保证加载仿真准确和形变模拟的准确性,划分网格时对部分复杂区域如连接接触点、部分变形重点考虑对象进行加密处理。经过数值仿真反复验证比较,数值计算结果在50×104时基本稳定,排除了网格划分对数值计算结果的影响,最后对弹性应变片、动架、发动机进行加密处理,模型进行网格划分后确定网格数量为54.8×104,节点数为148.5×104,既保证了精度,又加快了计算速度。

1.3 计算边界条件

在主体台架底端需添加固定端约束的边界条件,根据任务要求在发动机前横截面处添加模型沿发动机轴正方向的拉力。根据零件材料开始计算前需要对零件材料物理性质进行设置,ANSYS workbench材料库中自带结构钢的性质参数,通过查阅材料性质参数文献定义60Si2MnA的性质参数。并将模型中4个打孔应变片的材料更换为60Si2MnA。

2 不同拉力状态下位移考核点处变形量分析

2.1 仿真计算结果

使用ANSYS Workbench中几何体(geometry)、网格(mesh)、静力学(static structure)分析模块对模拟加载过程中0、6、12、18、20、25 t六个状态进行仿真计算,以0状态各部件位置为基础,比较其余状态下的几何参数变形。

图2给出6 t载荷下露天台形变云图。表1中数据得知,不同载荷下模型总体形变趋势大致相同,且对于成倍数增加的载荷所产生的形变也基本成倍数增长。对于同一位置位移考核点,航空发动机露天台架产生形变受载荷影响大致呈线性关系,符合胡克定律基本内容,计算结果准确可靠,可与试验结果进行对比论证。

表1 航空发动机露天试车台静力学仿真结果Table 1 Static simulation results of aeroengine test bench

图2 载荷为6 t时露天台架形变Fig.2 Deformation of open platform under 6 t load

2.2 试验结果

该模型测试结果使用DJI M600 Pro飞行平台搭载GSI V-STARS单相机摄影测量系统,采用摄影测量技术对单相机摄影测量系统,采用技术对模拟加载过程中0、6、12、18、20、25 t实时监测,以0状态各部件位置为基础,比较其余状态下的几何参数变形。在监测过程中,同时用Leica AT402激光跟踪仪控制修正摄影测量系统的基准长度引入参数,并监控环境因素对试车台造成的影响。检测区主要包括:发动机模型、动架和静架。定义假发测试点为A点,动架后端为B点,动架前端为C点,具体测试结果如图3所示。以轴向位移偏移为例对比结果如表2所示。

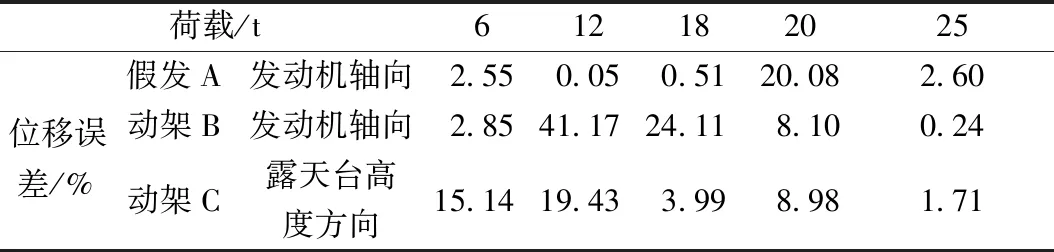

表2 航空发动机露天试车台静力学仿真结果Table 2 Static simulation results of aeroengine test bench

图3 各点位移偏移分析Fig.3 Analysis of each point displacement offset of moving frame

2.3 试验与仿真结果对比

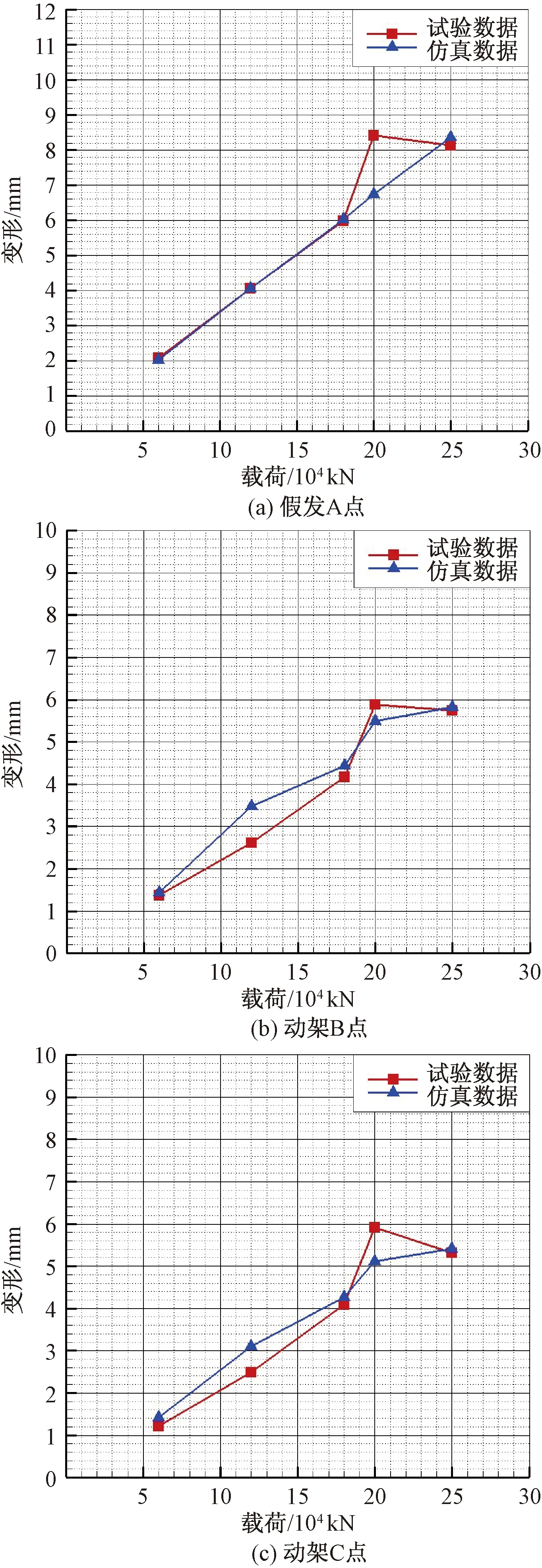

将仿真数据与试验数据进行对比分析,分别绘制于图4中,根据图中结果分析,总体平均误差为10.1%。其中假发轴向平均误差最低,动架B点平均误差最大,可能测试环境因素、机械误差、人为因素影响测试精度等原因使测量结果或计算结果存在问题数据,此项误差结果计算暂不排除该类数据。

图4 位移偏移对比Fig.4 Displacement offset comparison

结果表明,仿真计算数据与试验测得数据稍有偏差但趋势相同,不排除问题数据总体平均误差在22%左右,且仿真计算模型结果符合理论力学基本原理,仿真结果真实可靠。

3 结论

试车台模拟加载,以0为参考状态,仿真在6、12、18、20、25 t不同加载拉力状态下,发动机试车台假发、动架、静架等主要部件的变化。得出以下结论。

(1)试车台模拟加载过程中随载荷增加位移考核点处形变量大致呈线性增长,符合胡克定律基本内容。

(2)ANSYS Workbench计算静态变形整体平均误差为10.1%,发动机处考核点平均误差为5.16%,动架前端考核点平均误差为15.29%,动架后端考核点平均误差为9.85%,吻合度较高,模拟方法可靠。

(3)经形变校准,250 kN载荷下模拟假发A点发动机轴向位移为8.354 mm,径向位移为0.851 mm,台架高度方向位移为0.543 mm;动架B点发动机轴向位移为5.816 mm,径向位移为0.407 mm,台架高度方向位移为0.406 mm;动架C点发动机轴向位移为2.811 mm,径向位移为0.32 mm,台架高度方向位移为0.081 mm。