开式离心纸浆泵叶轮流道内部流场PIV试验研究

2020-12-04张启华闫召旭张为栋康顺

张启华,闫召旭,张为栋,康顺

(江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

随着中国社会的发展,纸张和纸板的消费量在逐年上升.作为纸张生产流程中重要的耗能设备,纸浆泵占纸厂生产所耗电量的15%以上.显然,对纸浆泵内部流动进行研究提其性能和效率,对纸厂节能减排、降低生产成本等具有重要意义.

目前,针对纸浆泵的研究主要包括试验和数值模拟2种方法.对纸浆泵及其配套设备的真浆试验主要集中于纸浆浓度、含气率等对泵性能的影响方面[1-3],对纸浆悬浮液流场的研究大多以数值计算为主[4].杨凌波等[5]采用Euler-Euler和Euler-Lagrange两相流模型对离心纸浆泵内纸浆对泵的磨损进行了数值计算研究.COTAS等[6]依据纸浆的非牛顿流体特性,对壁面函数进行修正,通过数值模拟研究了管道中纸浆悬浮液的减阻特性.张启华等[7]采用纤维-流动耦合模型对半开式叶轮离心泵内纤维取向变化进行数值模拟.然而,对于纸浆泵内部含纤维颗粒的试验研究还鲜见文献报道.

离心泵内部流场的试验研究包括激光多普勒测速、高速摄影和粒子图像测速(particle image velocimetry,PIV)等.其中PIV作为一种非接触式流场测试技术,越来越多地应用到离心泵等旋转机械内部的流场测量中[8-10].GU等[11]利用PIV研究了渣浆泵叶轮内固体颗粒的运动,结果表明叶片压力面颗粒浓度高于吸力面表面的颗粒浓度,并且在叶轮流道内颗粒相的运动速度比液相运动速度更快.徐立群等[12]采用PIV对泥泵叶轮内的中砂和粗砂2种颗粒的相对速度场进行了拍摄,显示中砂相对速度大于液相,而粗砂相对速度在流道前半段小于液相,在后半段和液相相差不大.赵会灵等[13]通过PIV对固液两相平板湍流边界层进行试验研究,试验结果表明颗粒的存在使湍流边界层中流体脉动增强.HOUT等[14]采用PIV和数字全息技术相结合的方法,对结絮的刚性纤维悬浮液中纤维间相互作用进行研究.以上固液两相流PIV试验研究主要以球形颗粒为主,而较少涉及对离心泵内以纸浆悬浮液为代表的细长颗粒悬浮液两相流的研究.

文中以三叶片开式叶轮离心纸浆泵为研究对象,先以清水为介质,对泵内清水流场进行PIV试验.然后,以头发纤维悬浮液为介质,对纸浆泵叶轮内的液相流场进行测量,并与清水结果进行对比,分析纤维颗粒对泵内液相流场的影响.

1 试验模型及测量装置

1.1 试验模型

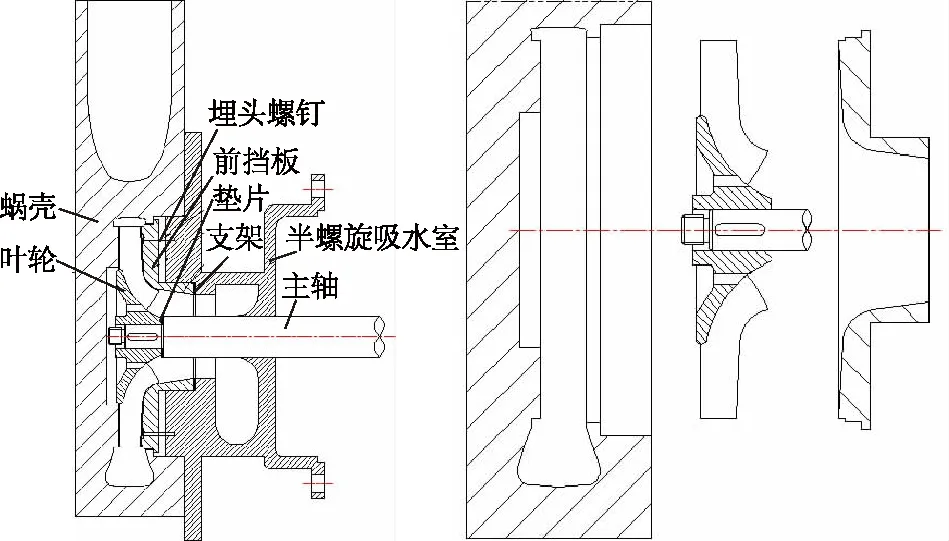

试验模型泵为一台扭曲叶片开式叶轮纸浆泵,叶轮叶片数Z=3,主要结构部件包括叶轮、蜗壳、前挡板、轴等.为便于PIV拍摄,采用半螺旋吸水室结构,电动机轴穿过吸水室与叶轮直连.蜗壳和半螺旋吸水室之间通过夹具固定,泵整体结构如图1所示.模型泵的主要几何参数分别为叶轮进口直径D1=70 mm,出口直径D2=184 mm,叶轮出口宽度b2=17 mm,蜗壳基圆直径D3=191 mm,蜗壳出口直径D4=70 mm.

图1 模型泵结构及零件

模型泵的蜗壳和叶轮采用透明有机玻璃制造.有机玻璃具有透光性好、抛光处理后表面粗糙度低等优点.前挡板的材质为不锈钢,为了减小前挡板对PIV激光的反射影响,将前挡板使用油漆进行涂黑.蜗壳、叶轮和前挡板实物如图2所示.

图2 模型泵蜗壳、叶轮和前挡板

1.2 测量装置

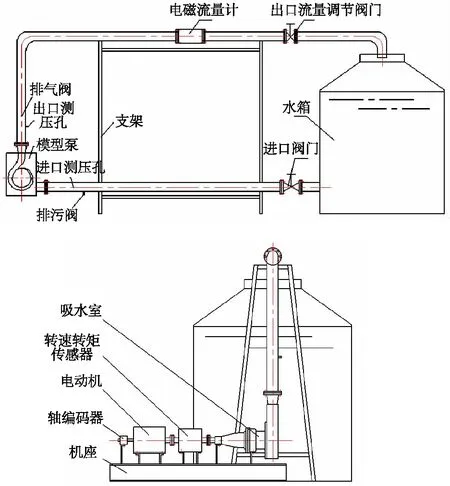

图3为试验台简图,主要由模型泵、三相异步电动机、流量计、管道、阀门和罐体等组成.

图3 试验台示意图

外特性测试设备主要包括进出口压力变送器、电磁流量计、转速转矩传感器和泵参数测量仪等.PIV试验设备由TSI公司生产的PIV测试系统和外触发同步系统2部分组成.PIV测试系统主要由YAG200-NWL型脉冲激光器、610015- SOL型光臂及其片光源透镜系统、610035型同步器、630059POWERVIEW型CCD相机等组成.外触发同步系统主要包括轴编码器、同步触发控制器主机和光纤传输转换器等.采用Insight 3G和Tecplot软件进行PIV试验图像采集和处理.

2 试 验

2.1 外特性试验方案设置

对于开式叶轮离心式纸浆泵而言,叶轮与前后挡板之间的间隙大小对泵的整体性能以及介质通过性具有重要的影响.文中选取叶轮与前后挡板之间间隙大小分别为0.5 mm和0.9 mm时进行外特性试验.由于采用夹具固定密封,在靠近关死点时密封会出现少量泄漏,故选择外特性试验时从小流量工况点开始,每隔3.35 m3/h进行1次测量,直到最大流量工况点结束,共测量13个流量点.

2.2 PIV测量工况

为了研究不同流量工况下叶轮流道内速度流场的变化情况,在叶轮与前后挡板间隙为0.9 mm时,选取0.50Qd,0.75Qd,1.00Qd,1.25Qd,1.75Qd,1.80Qd等6个工况点进行PIV测量.

2.3 PIV拍摄截面及拍摄相位

在开式叶轮离心泵内,由于叶轮为扭曲叶片,叶轮与前后挡板之间的不同轴向位置对叶轮流道的流场产生影响.为了研究扭曲叶片对叶轮流道内流场的影响,清水PIV试验选取叶轮区域内3个截面进行拍摄,这3个截面都垂直于泵轴.第一个截面选取在叶轮出口宽度距离前间隙2 mm处,记为截面Z1;第二个截面选取在叶轮出口宽度中间位置,记为截面Z2;第三个截面选取在叶轮出口宽度距离后间隙2 mm处,记为截面Z3.3个截面位置如图4所示.

图4 PIV拍摄截面图

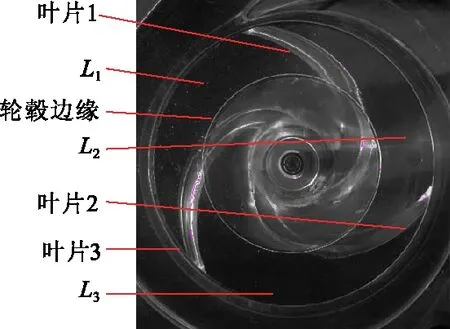

PIV试验采取相平均的方法进行,即在每个相位点拍摄N张图片,使用Insight 3G软件将所拍摄的图片进行平均处理,得到每一相位下的流场信息.通过轴编码器和外触发同步控制系统,控制相机在叶轮的叶片掠过蜗壳隔舌位置时进行拍摄.为了观察叶轮和蜗壳之间的动静干涉对叶轮流道流场的影响,叶轮每旋转20°进行一组试验.当叶轮的第一个叶片掠过蜗壳隔舌位置时开始第一组试验,记此时叶轮的相位角作为0°,叶轮旋转100°为最后一组试验,共进行6组试验.为表述简便,将隔舌位置处的叶片设为叶片1,沿顺时针方向的第二和第三个叶片分别为叶片2和叶片3.记叶片1左边的流道为L1,顺时针方向第二和第三个流道分别为L2和L3,如图5所示.当N>100时,拍摄图片张数对相平均后的流场影响很小[15-16],所得到的流场可视为准稳定流态.在头发悬浮液PIV试验中,头发颗粒会遮挡示踪粒子,影响在后处理时示踪粒子的识别,为了增加试验结果的准确性,试验中每个相位点的拍摄张数选为N=300.

图5 叶轮初始相位

2.4 示踪粒子及试验介质

PIV试验所使用的示踪粒子为直径约20 μm的空心玻璃球,该示踪粒子具有较好的跟随性和反光特性.不同于清水PIV试验,在固液两相流PIV试验中,当固相颗粒浓度较大时,会对激光产生遮挡,因此试验介质为质量浓度0.1%的头发纤维悬浮液.试验研究了长度为1~2 cm和2~4 cm的纤维颗粒对叶轮流道内流场的影响,限于篇幅,文中仅对长度为在2~4 cm时头发颗粒对流场的影响进行分析.纤维颗粒实物如图6所示.

图6 头发颗粒实物

3 试验结果与分析

3.1 外特性试验结果

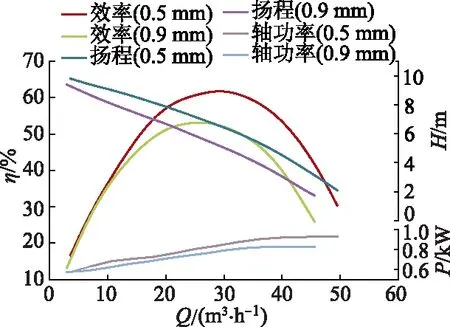

图7为在间隙0.5,0.9 mm时的泵的扬程、效率和轴功率曲线,可以看出:当间隙为0.5 mm时泵的最优工况点流量为28.76 m3/h,最优工况点的效率为62.05%;间隙为0.9 mm时最优工况点流量为26.82 m3/h,最优工况点效率为53.35%;间隙调整前后泵的效率、扬程和轴功率变化趋势基本相同,效率、扬程和轴功率随着间隙的增大而下降,最优工况点向小流量工况偏移,且间隙大小对效率的影响随着流量的增大逐渐增大.

图7 不同间隙下泵的性能曲线对比

3.2 清水PIV试验结果

通过PIV试验测得的速度实际上是叶轮内流体的绝对速度,为了分析流体相对于叶轮的运动规律,通常要将绝对速度矢量分解,进而得到叶轮流道内流体的相对速度.

3.2.1 不同流量下叶轮流道内相对速度分布

在进行PIV试验时,激光从泵的左侧投射,因为泵轴遮光的原因,在泵轴右侧没有激光,因此在后处理时略去了这一区域.图8为输送介质为清水时,在截面Z2内不同流量下叶轮流道内流体的相对速度分布.

图8 清水介质不同流量下相对速度分布

由图8可以看出:在0.50Qd~1.75Qd工况内,叶轮流道内的流动相对比较稳定,没有出现明显的轴向旋涡和脱流现象;在大流量工况下,在叶轮流道不同区域内流速变化相对比较平稳,没有明显的低速区出现;随着流量的下降,在流速下降的同时,在流道内开始产生低速区;在流道L1内,当流量下降为1.25Qd时,在叶轮流道中段靠近压力面附近观察到低速区域,在此区域内液体的流速小于周围区域内的流速,但差距并不明显;随着流量进一步降低,低速区的面积逐渐扩大,低速区内流速与周围流速差距增大;当流量下降为0.75Qd时,在叶轮流道中段压力面表面观察到明显的低速区;当流量下降为0.50Qd时,低速区的面积迅速发展扩大,且低速区内流速明显低于周围区域流速.

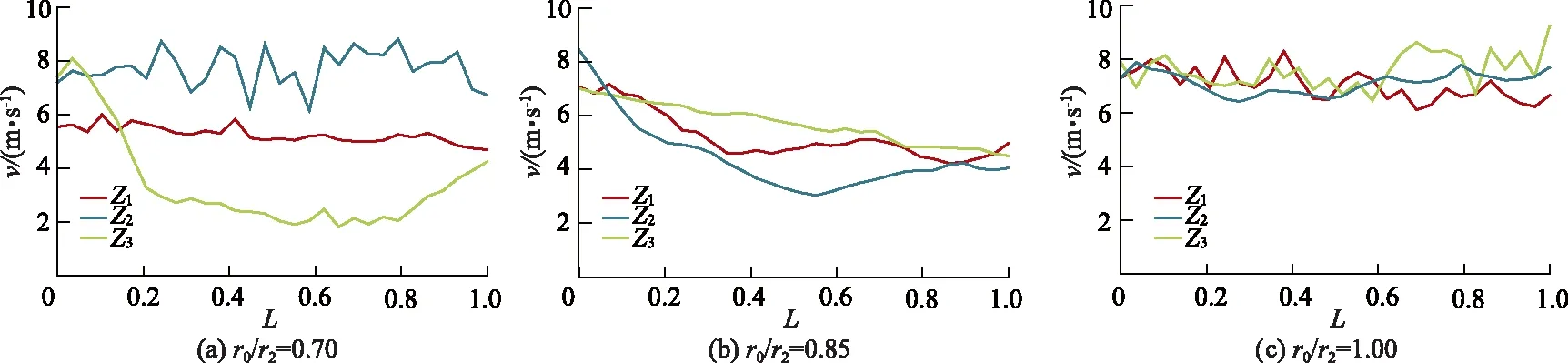

为了更直观地分析叶轮流道内相对速度大小随流量的变化情况,提取0.50Qd,1.00Qd和1.50Qd工况下流道L1内叶片压力面、中间流线和吸力面上的相对速度并绘制成曲线,如图9所示.图中横坐标L表示距离叶轮流道出口位置远近,在截面Z2内,在0 图9 不同流量下压力面、中间流线及吸力面速度分布 由图9可以看出:在叶轮流道不同位置处,相对速度随着流量的增大而增大;在叶片压力面附近,相对速度呈现先减小后增大的趋势,即在叶轮流道中段压力面附近产生低速区,随着流量的增大,低速区的面积和强度逐渐减小,这与在图8中观察到的现象一致;在0.50Qd和1.00Qd工况下,中间流线附近的相对速度变化趋势和压力面附近的变化趋势相同,即在叶轮流道中段存在低速区,当流量增大到1.50Qd时,中间流线附近的低速区消失;在吸力面附近,在不同流量下从进口方向到出口方向相对速度变化比较均匀,未出现低速区域. 综上所述,当流量减小时,首先在压力面附近产生低速区,随着流量的减小,低速区的面积和强度增大,且低速区向中间流线附近延伸. 3.2.2 额定流量下不同截面相对速度分布 由于从叶轮进口到出口,叶片的扭曲程度不同,因此提取额定流量下流道L1内3个叶轮不同半径位置r0/r2=0.70, 0.85,1.00(分别在截面Z1,Z2和Z3上),即从叶片吸力面到叶片压力面曲线上的相对速度大小进行对比分析,如图10所示. 图10 额定流量下不同截面上r0/r2=0.70,0.85,1.00处速度分布 由图10可以看出:在r0/r2=0.70处,由于叶片扭曲程度相对较大,在不同截面上叶轮流道内相对速度相差较大;随着位置向出口方向移动,叶片的扭曲程度降低,各个截面上的速度差减小,到r0/r2=1.00即叶轮出口位置处,叶片扭曲度非常低,叶片形状接近于圆柱叶片,因此在叶轮出口位置,各个截面上的速度基本一致. 3.2.3 小流量下不同相位处相对速度分布 以上分析可知,叶轮各个流道内的速度分布并不对称,且这种不对称性在小流量工况下更加明显.为了进一步研究叶轮流道流场空间的不均匀性及其产生原因,选取0.50Qd流量下叶轮在不同相位角位置处的相对速度流场进行分析,如图11所示.由图11可以看出:当叶轮相位角为0°时,流道L1中段压力面附近产生低速区;随着叶轮的旋转,流道越来越靠近隔舌位置,流道内的低速区逐渐扩大,当叶轮旋转到相位角为20°时,低速区的面积达到最大;当叶轮继续旋转,流道L1内中段压力面附近的低速区开始减小,直至叶轮旋转到相位角为100°时完全消失;在流道L2内,当叶轮相位角为0°时流道中段压力面附近并没有产生低速区,而当叶轮旋转到相位角为60°时,流道L2中段压力面附近才开始产生低速区,且流道L2内的低速区随着流道靠近隔舌位置而不断扩大. 图11 不同相位角位置处相对速度分布 综上所述,蜗壳与叶轮之间的动静干涉对叶轮流道内的流场分布造成影响.在小流量工况下,当叶轮流道旋转到叶轮隔舌位置附近时,在叶轮流道中段压力面附近会产生低速区.随着叶轮流道与隔舌的距离越近,低速区的面积加大,当叶轮流道逐渐远离隔舌位置时,低速区面积逐渐减小直至消失. 3.3.1 头发悬浮液PIV试验后处理 图12为头发纤维悬浮液PIV试验拍摄图像. 图12 头发悬浮液PIV试验拍摄图像 由图12可以看出,头发颗粒对激光的散射能力较低,在流场的后处理中头发颗粒不会影响到对液相示踪粒子的识别,不需要对固相颗粒图像和液相示踪粒子图像进行分离.因此,头发悬纤维悬浮液PIV试验液相流场后处理方法和清水PIV试验后处理方法相同. 3.3.2 头发悬浮液PIV试验结果分析 图13为输送质量浓度为0.1%头发悬浮液时,在截面Z2上不同流量下叶轮流道中悬浮液液相的相对速度分布,可以看出:悬浮液中的纤维颗粒会对悬浮液中的液相流体流动产生影响,在相同流量工况下,输送头发悬浮液时叶轮流道内液相流体的相对速度比输送清水时的相对速度小;在小流量工况下,输送头发悬浮液时叶轮压力面附近的低速区面积比输送清水时低速区面积大;在大流量工况下,输送头发悬浮液时液相流体出口液流角比输送清水时大. 图13 头发悬浮液不同流量相对速度分布 为进一步分析头发颗粒对纸浆泵叶轮流道内液相流速的影响,分别做出流量为0.50Qd和1.00Qd时,流道L1内r0/r2=0.70,1.00处,从叶片吸力面到压力面曲线上清水和头发悬浮液液相流体的相对速度分布,如图14所示. 由图14a可以看出:在叶轮流道中段位置处,当流量相同时,输送清水时的相对速度比输送头发纤维悬浮液时液相流体的相对速度大;在额定流量工况下,颗粒的存在使得液相流体的相对速度从吸力面到压力面变化更加均匀,流道内的流动相较于清水流场更加稳定.由图14b可以看出:相对于叶轮流道中段位置,在叶轮流道出口位置颗粒对液相流场相对速度的影响变小,甚至在小流量工况下,在靠近叶片压力面一侧的流道内,悬浮液液相流体的相对速度和清水相对速度大小基本一致;在额定流量工况下,从吸力面到压力面,纤维悬浮液液相流体相对速度的变化依然比清水相对速度变化更加均匀. 图14 不同流量下 r0/r2=0.70,1.00曲线上相对速度分布 1) 当输送清水时,在大流量工况下,叶轮流道内的流动稳定,未出现旋涡和低速区.在小流量工况下,在叶轮流道中段压力面附近会产生低速区,且低速区面积随着流量的减小逐渐扩大.在吸力面附近,不同流量工况下从进口到出口方向相对速度变化较均匀,未出现低速区. 2) 受叶片扭曲的影响,在叶轮流道内垂直于泵轴的不同截面上,相对速度大小不同.从进口方向到叶轮出口,随着叶片扭曲程度减小,不同截面上的相对速度差减小. 3) 当输送清水时,小流量工况下叶轮流道中的低速区与叶蜗壳之间的动静干涉有关.当叶轮流道与蜗壳隔舌之间的距离趋近过程中,低速区的面积逐渐增大,当叶轮流道远离隔舌位置,低速区的面积逐渐减小. 4) 头发颗粒会影响液相流体的流场,使得液相流体相对速度降低.在大流量工况下,头发颗粒的存在使叶轮流道内液相流动的相对速度分布更加均匀.而在小流量工况下,在叶轮流道中段位置附近区域,头发颗粒的存在使叶轮流道内液相流动的相对分布更不均匀.

3.3 头发悬浮液PIV试验结果

4 结 论