一种电控制动系统测试机的研究与应用

2020-12-03吴飞宋文艳

吴飞 宋文艳

基金项目:2020年度贵州省理论创新项目“贫困地区高职院校面向社区青少年教育模式研究”(GZLCLH-2020-226);贵州省理论创新课题(招标项目)研究成果。

摘要:在汽车维修与教学中,制动系统的测试是一个难点,一是测试系统价格昂贵、体积大、不易于维护,二是难以模拟实际工况。基于以上问题,研究一款用于汽车维护和教学且成本合理、易于维护的测试机。

关键词:电控;制动系统;测试机

中图分类号:TH133文献标识码:A文章编号:1672-9129(2020)13-0079-01

1引言

在汽车维修行业极少使用,除了在大型的汽车检测站有制动检测线,主要原因制动测试机造价成本重,机型过大占地方和测试效果不佳,从而一般的汽车维修企业放弃对制动测试机的使用,汽车制动系统的维修只能选择直接路试,失去基本的安全保障,并且得不到精准的维修数据,不能直接观察各轮胎的单独制动效果。

在汽车维修专业教学方面,一直是以电机直接拖动传动轴带动制动盘旋转,利用急踩制动踏板使四轮瞬间停止旋转,电控系统接收到各轮车速传感器发生的车速信号变化,电控系统执行ABS泵工作,达到电控制动系统片面工作效果体现,却失去原车的各种工作状态的体现,如:车辆惯性、个别轮制动力不足、各轮制动时效和各轮打滑情况等状态,而且在高配置车型(如配ASR和ESP等系统)上更无法达到各项工况的体现,在教学上对系统培训仍然非常抽象,无法达到最佳效果。

2电控制动系统测试机

2.1功能。电控制动系统测试机主要测试汽车制动系统的制动效果和故障,车辆静止状态下利用大功率电机驱动汽车四轮运转模拟车辆行驶,踩下制动踏板时观察四轮制动和制动电控系统的工作状态,用于汽车维修与汽车专业教学。

2.2结构与组成。电控制动系统测试机由监测系统与驱动系统两部分组成。监测系统主要有轮速传感器、转速表、液压表组成,驱动系统主要有驱动电机、前后滚动轮、驱动链条、主从动轮等组成。在实际制作过程中,动力系统选用5.5KW变频器、30A漏电开关、30A接触开关、5.5KW三相交流电机;主从动链轮传递比为2比1;动力输出部分,主从滚动轮、滚动轮支承轴承选用耐磨圆柱橡胶轮;数据检测部分包含电子转速表、转速传感器、液压压力表、油管三通接头;测试机机架选用304不锈钢结构钢(50*50*3.0mm)。

2.3工作原理。汽车的四个轮胎分别对应在四套滚动轮上,电机(380V/5.5KW)接通电源,通过变频器调速运转—电机链轮—驱动链条—联动轴链轮—联动轴—滚动轮(主动)—轮胎—滚动轮(从动轮),动力传递如图1。

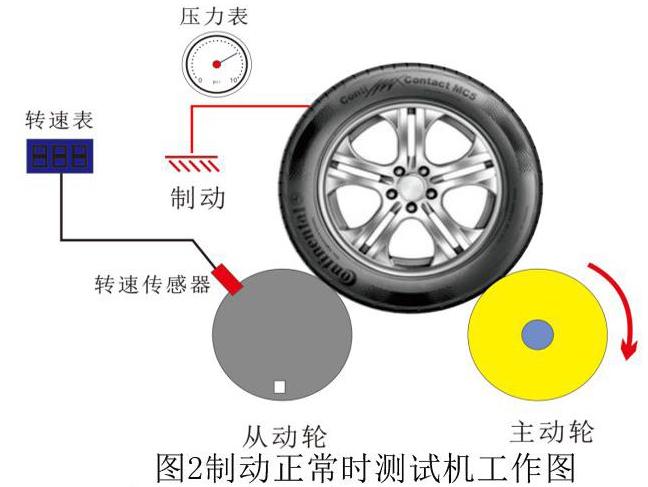

(1)电控制动系统测试机启动运行,根据动力的传递,由滚动轮主动轮依靠摩擦力带动轮胎转动,从而同步带动滚动轮从动轮运转,通过转速传感器接收从动轮上的转速信号,把四轮的转速分别显示在电子转速表,进行数值对比观察各轮的运转情况,并将压力表油管三通接头分别与四轮制动分配油管连接,实时观察各制动分泵的油压压力,整体上主要是通过转速与制动液油压进行制动系统的故障分析。

(2)在用力踩下制动踏板时四轮产生制动力,四个轮胎应同时停止运转,四轮转速表数值显示为0,压力表显示的制动液油压达到正常值,滚动轮的主动轮仍然继续运转15秒,与轮胎之间产生打滑现象,说明四轮制动效果良好,如果达到一定车速时(一般15KM/h以上),急踩制动踏板,电控防抱死制动系统(ABS)进行工作,制动踏板有抖动并反弹的感觉,伴随着轮胎和从动轮会产生快速的运转—停止—运转—停止现象,压力表指針和转速表数值同步跳动,直至四轮完全停止运转,同时说明电控防抱死制动系统(ABS)工作正常,制动正常时测试机的工作如图2。

(3)出现故障时,用力踩下制动踏板,四个轮胎并没有同时停止运转,通过四轮转速表数值显示判断各轮的制动效果,数值越大表示该轮的制动效果差,进一步观看压力表显示的制动液油压是否达到正常值,从而判断故障部位,滚动轮的主/从动轮仍然继续运转,与轮胎之间没有打滑或轻微打滑现象,说明制动不良,如果达到一定车速时(一般15KM/h以上),急踩制动踏板,如果ABS故障灯亮起,制动踏板没有抖动并反弹的感觉,轮胎和从动轮直接停止运转或平顺的运转,压力表指针和转速表数值没有跳动,说明电控防抱死制动系统(ABS)工作不正常,可以通过汽车专用检测仪进行电控防抱死制动系统检测。

3小结

本文研发的电控制动系统测试机优点显著,造价成本低,设备占地少使用轻便,可以使车辆进行静态测试制动系统,大大提升车辆人员安全系数。测试数据精确易懂、故障判断简便,便于教学培训,各项工况体现明显,以最大真实化模拟车辆的实际行车情况。

参考文献:

[1]汽车底盘制动系统的结构组成和主要故障诊断的分析[J]. 温佐礼,陈东强,王超. 中国新技术新产品. 2017(09)

[2]汽车ABS控制算法设计与试验验证[J]. 郝亮,郭立新,张旭斌,李刚. 机械设计与制造. 2019(11)

[3]汽车底盘测功机检测设备的结构原理[J]. 何全添. 内燃机与配件. 2020(02)

[4]汽车底盘检测与维修技术的应用探讨[J]. 邓肇彬. 智库时代. 2019(30)

作者简介:吴飞,(1980年-),男,贵州松桃人,车辆工程硕士,贵州铜仁职业技术学院副教授,研究方向:发动机电子控制技术和汽车故障诊断技术。

宋文艳,(1985年)女,山西吕梁人,硕士研究生,贵州铜仁职业技术学院讲师,研究方向:智能制造和计算机集成制造。