大孔法在钳工封闭式镶配件加工中的研究与应用

2020-12-03兰希园

兰希园

(咸宁职业技术学院,湖北 咸宁 437100)

随着工业制造的转型升级,各类先进的数字化机械设备广泛应用在机械加工的各个领域,钳工技术在企业生产环节中出现的频次越来越少,使得社会上对钳工加工技术的认识存在一些误区,认为在现代工业化高度发展的情况下可以淘汰钳工这一工种。殊不知钳工技术作为制造业的重要组成部分,综合了锯削、锉削和钻削等加工方法及基本测量技术,是机械加工的一个独立工种,具有其他工种无可替代的作用。因此,培养一批掌握基础技能和综合技巧的钳工技术人才不仅是当前工业发展需要,更为将来工业强国奠定扎实基础。

创新是一个民族发展的灵魂,是一个民族进步的不竭动力。在教学实践中积极思索并进行创新,是对学生创新能力最好的引导和示范。本文围绕钳工封闭式镶配件凹件余料去除技术,多年来深入系统研究了封闭式镶配件大孔法加工,最终得出在钳工技能训练和制作过程中,大孔法在加工速度、劳动强度及操作技能综合培养等方面均优于现有教科书中排孔法,值得推广。

1 研究样本

中国有句古话叫“授人以鱼不如授人以渔”,师者更甚之。在钳工技能训练、竞赛和考试考核中,封闭式镶配件的加工比较常见,不仅能较好的训练和检验钳工划线、锯削、锉削、钻孔、铰孔及攻螺纹和套螺纹等综合操作技能,并对钳工装配中配合间隙的检查和控制修正方法、技能掌握有很好的训练作用。封闭式镶配件的结构样式非常多,只要简单的变换便可以出很多的新题,案例不胜枚举。为使研究更具有针对性,我们可以通过对少量典型案例比较分析这一技术手段,举一反三,总结出大孔法在钳工封闭式镶配件凹件余料去除加工中的优势及其规律。下面就选取的三个典型样本针对涉及大孔法和排孔法加工差异问题分别讨论,样本选自高等教育出版社《钳工项目训练教程》项目三,封闭式镶配件的加工中的三个案例即四方镶配件、凹形镶配件和V形镶配件训练题为具体研究对象,见图1所示[1]。

(a)四方镶配件

(b)凹形镶配件

(c)V形镶配件

2 加工分析

目前很多职业院校机械大类专业的专业技能训练中,因钳工技能无法速成,且对于培养学生专业素养及机械加工基本技能很有帮助,所以对于钳工技能训练都比较重视。除训练传统制作鸭嘴锤加工外,一般都会有板类镶配件的加工训练,即能较好地解决钳工基本技能训练过程单一呆板的问题,又增加了学习趣味性。就板类封闭式镶配件凹件内腔大面积余料钳工加工而言,至今为止,公开发行的教材上提供的只有排孔法。然而在实际加工中,很多学员会因钻孔引偏折断钻头或者是因孔距掌握不好等因素致使后续的锉削工作量大,加大了制作加工过程中的劳动强度很大,也易影响学生学习兴趣。

针对这一技术难点痛点问题,笔者做了很多的尝试,最终摸索出通过在封闭的凹件中先钻出大孔,再用锯弓锯去除腔内余料,初步测试觉得方法可行,通过进一步研究并实践后发现,只要孔径和孔位数量合理,采用大孔法加工代替排孔法去凹件余料有明显优势,不仅在锯削和锉削技能上保证并提升了实际操作技能,且对培养学生创新思维有积极作用,一举多得。

2.1 四方镶配件的加工

图1a四方镶配件零件的加工,凹件余料是一个20×20的内腔方孔,依据教材凹件余料去除工艺,应在台钻上对凹件的四边钻四条Φ3mm排孔后,再用錾子去除余料,最后通过粗精锉等加工使得零件达到尺寸及其他的技术要求。考虑台钻钻孔时的振动等因素钻排孔时留有0.5mm锉削余量后,有19×19的内腔余料,在理想的状态下,每边可钻排孔6个,共计20个孔,孔间间隙0~0.2mm,见图2a图所示。

(a)排孔法 (b)大孔法1 (c)大孔法2

从零件图中得知,镶配件的尺寸精度要求IT8级[2],并有对称度和垂直度要求,其整体技术要求比较高,在额定工时270min内完成,有一定的技术难度。若是打排孔过程中出现折断钻头或孔排布不均匀的情况,将更难完成。结合台式钻床钻孔直径一般在13毫米及以下这一具体技术参数[3],经研究镶配件尺寸及结构,本例有2种孔径的大孔法比较合适,即Φ11mm孔或Φ8mm孔,孔位安排见图2b、图2c所示。

采用图2b方式的大孔法加工,钻Φ11mm孔2个,2孔分布于内腔两对角位置,见图示。其孔径较大,可直接使用普通宽锯条,但宽锯条灵活性不如窄锯条,所以还是建议使用窄锯条(或将宽锯条磨窄后使用),孔径大的优势是钻孔数少,后续锯削操作安装次数及辅助时间减少,效率更高。

采用图2c方式的大孔法加工,钻Φ8mm孔4个,4孔分布于内腔两对称中心线上,见图示。与图2b方式的大孔法比,其优势在于整个镶配件加工制作过程中,不用更换钻头,可顺便将另外4个M10的螺纹孔底孔也钻好,但其后续的锯削加工安装及辅助时间相对增加,且必须使用窄锯条或将普通宽锯条磨窄后方可进行操作。通过多次实践比较后,本例测试结果显示,图2b方式钻2个大孔比图2c方式钻4个大孔优势更为明显。

2.2 凹形镶配件的加工

图1b凹形镶配件零件的加工,凹件余料是一个相对比较复杂的内腔,在去凹件内腔余料工艺流程时,用Φ3mm钻排孔比较理想的状态时需要钻53个排孔,孔间间隙0~0.2mm,钻孔工作量大,且后续锉削工作量也不小,见图3a图所示。

(a)排孔法

(b)大孔法1

(c)大孔法2

经分析内腔结构及腔外2个Φ10mm孔,采用图3b方式钻5个大孔,其优势在于在钻内腔去除凹件余料大孔时,一起将腔外2孔钻出,节约中途更换钻头工作时间,且钻孔后,锯条很方便地沿三角箭头锯削路径均可到达直角处相交,锯后锉削工作量小。也可采用图3c方式钻4个大孔,再分别沿三角箭头均可到达直角处相交,比5孔法锯削后留给锉削余量多。通过多次实践比较后,本例测试结果显示,图3b方式钻5个大孔比图3c方式钻4个大孔优势更为明显。

2.3 V形镶配件的加工

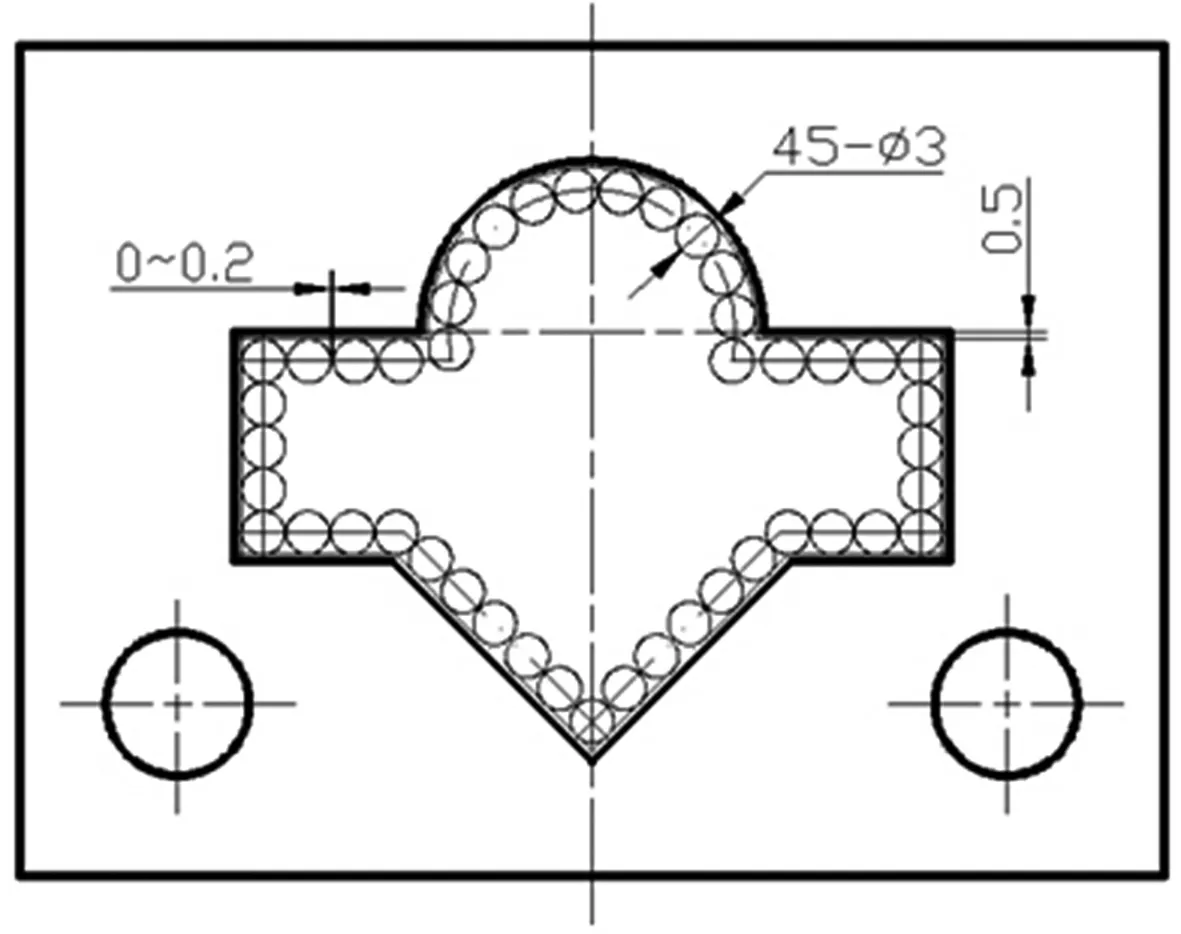

图1cV形镶配件零件的加工,凹件余料是一侧半圆一侧V形,其结构更有利于大孔法加工孔位选择。然依据教材去凹件内腔余料工艺流程,用Φ3mm钻排孔比较理想的状态时需要钻45个排孔,孔间间隙0~0.2mm,钻孔工作量依然很大,见图4a图所示。

(a)排孔法 (b)大孔法

对于内腔余料半圆孔或V形的结构,可以优先考虑在半圆孔和V形切线上钻大孔并加以利用,对于减省后续工作量而言是非常有益的。本案例中,内腔余料半圆孔孔径为R12,超出一般常规台钻钻孔最大直径,且超过Φ13mm钻头也应用少,结合内腔最小腔距为16mm,选用直径为Φ13mm钻头的3个大孔位凹件余料加工较为合适,钻大孔后半圆孔部分留下的较大加工余量,可以通过沿圆周进行一次锯削以减少锉削余量的目的,其孔位布局如图4b所示。

3 工艺方案比较

通过对以上三组典型封闭式镶配件凹件内腔余料去除加工分析,采用现行教材上排孔法加工存在的一个共性问题是:排孔数量随着内腔尺寸增加孔数不断增加,且在孔位排布上可能会因为尺寸限制使得有些时候不能很好排孔,导致间隙过大,留给后期錾削和锉削工作量很大,严重影响影响工作效率,且劳动强度很大。在打排孔过程中,因其钻头直径小且孔间距小,极易折断,因此需要非常高的专注度,对于排孔数量大时,仅钻孔的劳动工作量就非常大。排孔钻完后,錾削后留下的锉削余量也比较大,总体而言其凹件余料去除是整个镶配件加工中主要用时及劳动强度大的部分。

大孔法加工的具体操作步骤基本是先钻大孔后,将锯条穿过大孔锁紧在锯弓上,再沿着设计好的锯削路线进行锯削,如图中各孔线上的箭头方向,最终使各锯路汇合后,将整块余料从凹件分离,达到去封闭式镶配件凹件余料的目的。当然,在操作过程中,由于操作者锯削锉削技能水平的差异,需留出0.2~0.5mm锉削余料为宜。

从文中讨论的三个典型案例来看,大孔法去凹件余料,具体大孔的孔径和孔位是依据内腔形状及尺寸结构等因素进行综合确定,选择的好对于整体的提升加工效率和降低劳动强度非常有益,因此在选择时应当尽量充分考虑。

4 结语

通过笔者和多届学生在钳工技能训练过程中采用排孔法和大孔法去除凹件余料的加工制作情况得出,大孔法去除镶配件的凹件余料后,内腔四边相对平整,锉削工作量非常小,劳动强度明显降低,用时均比排孔法缩短30%以上,且内腔尺寸越大,优势越为明显。

因此,大孔法加工封闭式镶配件凹件腔内的余料比传统排孔法加工优势很明显,是钳工技术中一种新的工艺方法,对于推动钳工技术的发展具有极大的作用。