电解锰渣的无害化和资源化处理

2020-12-03刘一鸣董四禄肖万平

刘一鸣, 董四禄, 肖万平

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

锰是一种灰白色、硬脆、有光泽的过渡金属,锰及其化合物广泛应用于钢铁、化工、有色、医药、军工、建筑材料、化工、电子、科研等领域[1]。另外,随着新能源行业的飞速发展,作为动力电池的重要组成部分,锰的需求量将持续增长。我国是锰业大国,电解锰产量占全球的98%以上。

电解锰渣是锰矿石经酸解、中和、压滤、除杂后产生的酸浸渣、硫化渣和阳极渣的混合体[2]。随着生产的推移,如果将锰渣大量堆存而不加处理,不仅需要面积大的堆存场地,而且堆放的尾矿坝安全隐患大,威胁群众的生命财产安全。另外,电解锰渣中含有大量的铵、硫酸盐、以及Cu、Pb、Ni、Cr、Cd等重金属离子,不仅污染土壤,而且会随雨水流入河流及地下造成水体污染,严重危害环境安全。

1 电解锰渣的理化性质

电解锰渣是通过多次压滤而产生的废渣,是极其微小的颗粒,粒径在30 μm以下的比例可达83.3%[3],颜色呈黑色。且锰渣经过大量除杂后仍含有铁的氢氧化物胶体,这些胶体使电解锰渣中的水分很难彻底压滤,因此含水率较高,风干后呈块状。残余的可溶性重金属离子主要包括含氨氮、锰、汞、砷等,它们会通过水循环进入土壤、进入生物圈危害人类。电解锰渣中主要组成为二水石膏、石英及莫来石矿等,锰渣中钙主要以二水石膏的形式存在,锰的存在形式主要以(NH4)2Mn2(SO4)3、Mn(OH)2、CaMn2O4、MnFe2O4的形式为主[4]。

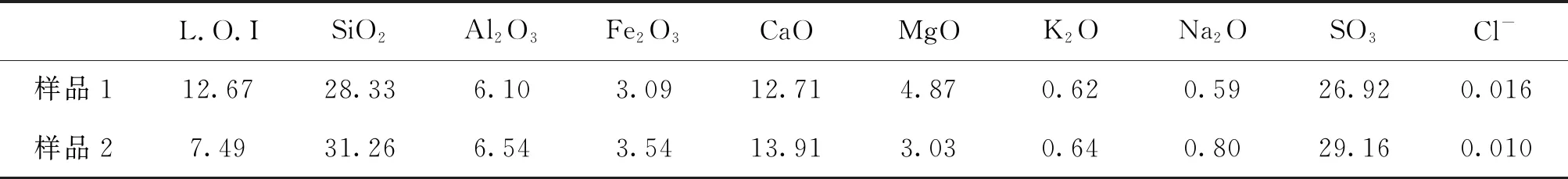

以某电解锰企业生产过程中产生的电解锰渣为例,其化学成分如表1所示。

表1 锰渣化学成分表 %

经检测,该电解锰渣对应的硅酸率(SM)为3.08~3.10,铝氧率(AM)为1.85~1.97。

2 无害化、资源化综合利用

根据该物料的理化性质,拟采用如下流程进行无害化、资源化综合利用:原料+焦炭→回转窑煅烧→高温烟气收尘→烟气制硫酸系统→尾气脱硫,回转窑煅烧后产生的锰渣用于水泥熟料生产,烟气制酸系统生产的硫酸和酸性废水处理回收的氨水分别作为电解锰生产原料循环利用。

2.1 电解锰渣煅烧

锰渣煅烧主要由回转窑系统以及原料储存,配料、给料,压缩空气、水,电等辅助系统组成。

经烘干的电解锰渣和焦炭分别储存在两个配料库,锰渣、焦炭均由库下的定量给料机按比例计量控制卸出,并经胶带输送机送至原料磨粉磨。原料系统设有自动取样设施,试样经成分检测以后由电脑自动调整各种物料的进料比例,保证出料的化学成分能够达到工艺要求。物料再经烘干和选粉,随出磨气体经旋风筒收集后,由斜槽输送到入生料库提升机。窑尾废气处理系统收集的窑灰与生料磨袋收尘器收集的生料一起由链式输送机输送到入库提升机。生料库库顶采用溢流式生料分配器,实现多点均匀进料,库底为卸料区,每个卸料区中心有一个卸料口,卸料口下面由各自的卸料阀和空气斜槽将卸出的锰渣经提升机送至库外的锰渣计量仓,实现定量给料,随后配比好的生料通过气力输送、斗式提升机送入给料预热系统。电解锰渣煅烧采用一台Φ5.2 m×83 m的回转窑,设计能力处理锰渣1 800 t/d,煅烧产生的脱硫锰渣运输至水泥厂作为生产水泥熟料的原料,产生的高温烟气经锅炉、电收尘,由高温风机送至烟气制酸系统。

2.2 烟气制酸系统

制酸采用绝热蒸发、洗涤净化、两转两吸工艺,尾气脱硫采用双氧水法脱硫工艺。制酸净化工段外排含硫酸铵的酸性废水,送往酸性废水处理站和废水深度处理工序。

2.2.1 烟气净化

来自煅烧系统的高温烟气经收尘器去除颗粒物杂质,随后送至制酸系统净化工段的高效洗涤器,在高效洗涤器内,烟气与逆喷管向上喷射的稀硫酸逆流接触,烟气被冷却至绝热饱和状态。同时,大部分烟尘被循环酸液膜截留,进入循环液,进一步去除烟气中的尘和F、Cl、氨等杂质。在气液分离槽,循环液在重力作用下进入集液段,烟气经捕沫器后从高效洗涤器顶部出来进入气体冷却塔。

在气体冷却塔,烟气与循环液在自由堆放的塑料填料层内充分接触,烟气被进一步冷却,部分水汽冷凝为液体,脱离烟气。出气体冷却塔的烟气依次经一级电除雾器、二级电除雾器除雾后进入干吸工段。

净化工段产生的废水从高效洗涤器泵出口引出,通入硫酸进行酸解,将废水中的亚硫酸铵转化为硫酸铵,硫酸铵废液由泵送至酸性废水处理站进一步处理并回收氨,释放出的二氧化硫气体返回净化系统。

2.2.2 干吸工段

出净化工序的烟气进入干燥塔,干燥塔上部设有瓷环填料、喷淋酸装置和金属丝网,烟气与93%硫酸在填料层内充分接触,烟气中的水分被循环酸吸收,从而达到干燥的目的,出干燥塔填料层的烟气经丝网捕沫器后从干燥塔顶部出来进入SO2风机。来自转化工段Ⅲ换热器的SO3烟气进入中间吸收塔,中间吸收塔上部设有瓷环填料、喷淋酸装置和烛式纤维除雾器,烟气与98.5%硫酸在填料层内充分接触,烟气中的SO3被循环酸吸收,出中间吸收塔填料层的烟气经纤维捕沫器后从中间吸收塔顶部出来进入Ⅳ换热器。来自Ⅳ换热器的烟气进入最终吸收塔,最终吸收塔上部设有瓷环填料、喷淋酸装置和烛式纤维除雾器,烟气与98.5%硫酸在填料层内充分接触,烟气中的SO3被循环酸吸收,出最终吸收塔填料层的烟气经纤维捕沫器后从最终吸收塔顶部出来进入尾气脱硫工段。

2.2.3 转化工段

转化工段采用了四段“3+1”两次转化,Ⅲ、Ⅰ~Ⅳ、Ⅱ换热流程。来自SO2风机的烟气,首先进入Ⅲ换热器与转化器第三触媒床层出来的高温烟气换热,随后进入Ⅰ换热器与转化器第一触媒床层出来的高温烟气换热后进入转化器第一触媒床层。在第一触媒床层,烟气中的大部分SO2转化成SO3,该反应为放热反应,使烟气温度升高。出第一触媒床层的高温烟气经Ⅰ换热器冷却后,进入转化器第二触媒床层。在第二触媒床层,烟气中的SO2进一步转化成SO3,烟气温度升高。出第二触媒床层的高温烟气经Ⅱ换热器冷却后,进入转化器第三触媒床层。在第三触媒床层,烟气中的SO2进一步转化成SO3,烟气温度升高。出第三触媒床层的高温烟气经Ⅲ换热器冷却后,进入中间吸收塔。

来自中间吸收塔的烟气依次经Ⅳ换热器、Ⅱ换热器,被从第四触媒床层和第二触媒床层出来的高温烟气加热后进入转化器第四触媒床层。在第四触媒床层,烟气中的SO2几乎完全转化成SO3,该反应为放热反应,使烟气温度升高。出第四触媒床层的高温烟气经Ⅳ换热器冷却后,进入最终吸收塔。转化器各触媒床层的入口温度可通过副线调节。

转化工段开工采用电加热炉升温,转化器一、四层烟气入口分别设置了电加热炉。

2.2.4 尾气脱硫

制酸尾气脱硫采用双氧水法脱硫工艺。制酸尾气经增湿后经电除雾器后从脱硫塔下部进入脱硫塔。在脱硫塔内,制酸尾气与循环液逆流接触,尾气中的SO2溶入循环液,并迅速与循环液中的双氧水反应,生成稀硫酸;脱硫后烟气经设在塔上部的折流板捕沫器后出脱硫塔,经高尾气烟囱排放。脱硫反应产生的15%~20%的稀硫酸输送至制酸系统,作为补充水。

2.2.5 酸性废水处理

酸性废水处理系统处理烟气净化工序产生的硫酸铵废水。采用石灰乳沉硫、汽提回收氨工艺,副产品为氨含量约18%的氨水溶液和石膏渣,氨水送至电解锰车间,石膏渣送至现有的石膏制酸系统,实现氨、硫资源的回收利用。脱氨水部分用于石膏洗涤,部分外排至废水深度处理。废水深度处理采用预处理+超滤+反渗透工艺,产生的新水回用,浓盐水送至现有的浓盐水处理系统进一步处理。

3 结论与建议

本文主要针对国内某电解锰企业生产过程中产生的电解锰渣进行无害化和资源化处理。根据其物料特性,采用回转窑煅烧,产生的脱硫渣做为水泥熟料的原料;高温烟气进入制酸系统生产硫酸,经烟气脱硫后达标排放;脱硫产生的稀酸返回制酸系统作为补充酸;制酸净化产生的含铵废酸经处理后回收浓氨水作为原料返回电解车间,石膏送至石膏制酸系统,废水进一步处理之后新水回用,浓盐水送至厂区现有的浓盐水处理系统进一步处理。通过优化企业资源配置和合理的工艺设计,对废渣里的氨、硫进行了有效的回收和再利用,整个系统实现了无害化和资源化,减轻企业环保压力的同时带来了一定的经济效益。

电解锰渣已成为电解锰企业、社会的一个难题,随着环保问题的日益严峻和新环保法的实施,最大程度的降低锰渣带来的各种危害,创新性的开展电解锰渣综合利用的研究已经刻不容缓[5]。然而,由于各电解锰企业采用的原材料、生产工艺等各不相同,因此针对不同企业的电解锰渣,应分别化验成分,有针对性的设计处理方案。