一种基于双工器的谐波有源负载牵引测试系统

2020-12-03郭庭铭苏江涛

郭庭铭,苏江涛,刘 军,王 飞

(杭州电子科技大学射频电路与系统教育部重点实验室,浙江 杭州 310018)

0 引 言

近年来,随着我国半导体产业的不断发展,微波毫米波电路系统成为行业内的研究热点。GaAs HEMT器件[1]等微波毫米波功率器件在微波毫米波功率放大器中被广泛使用。对于这类功率器件而言,为了在电路设计时对其进行匹配电路设计,除了常规的小信号参数测试之外,需要对其进行大信号源/负载牵引测试从而得到器件的最佳负载阻抗、最佳源阻抗、最大功率、最大效率、最佳增益等大信号参数。此外,除了功率器件的基波阻抗匹配[2]外,谐波的阻抗匹配[3]同样影响器件的最大输出功率和最大输出效率。为此,本文设计一种基于低损耗同向双工器的谐波有源负载牵引测试系统,快速准确对器件的基波与谐波进行负载牵引测试,为微波毫米波频段谐波有源负载牵引测试系统的研发提供一种可行的方案。

1 大信号负载牵引在片测试系统

1.1 负载牵引测试基本原理

在使用微波毫米波功率器件的射频电路设计中,需要将其输入输出端都匹配到共轭匹配状态。当器件处于小信号工作状态下时,器件的增益是线性的;当器件工作在大信号非线性状态时,由于功率器件发生功率牵引,导致器件的最佳阻抗点发生偏移。为了获得微波毫米波功率器件在非线性工作状态下的最佳阻抗点以及对应的输出功率、效率等功率参数,需对器件进行大信号负载牵引测试,使器件在固定的输入功率下,改变器件输出端所匹配的负载的阻抗值,在史密斯圆图上画出器件的等输出功率圆、等增益圆、等效率圆,并找到最佳阻抗点。一般来说,负载牵引测试技术分为无源负载牵引测试技术[4]和有源负载牵引测试技术[5]。无源负载牵引测试技术是通过无源机械Tuner对待测器件的输出端进行匹配。有源负载牵引测试技术分为闭环有源负载牵引测试和开环有源负载牵引测试,都是通过待测器件的输出端进行信号输入,对其进行阻抗匹配。

1.2 测试系统组成

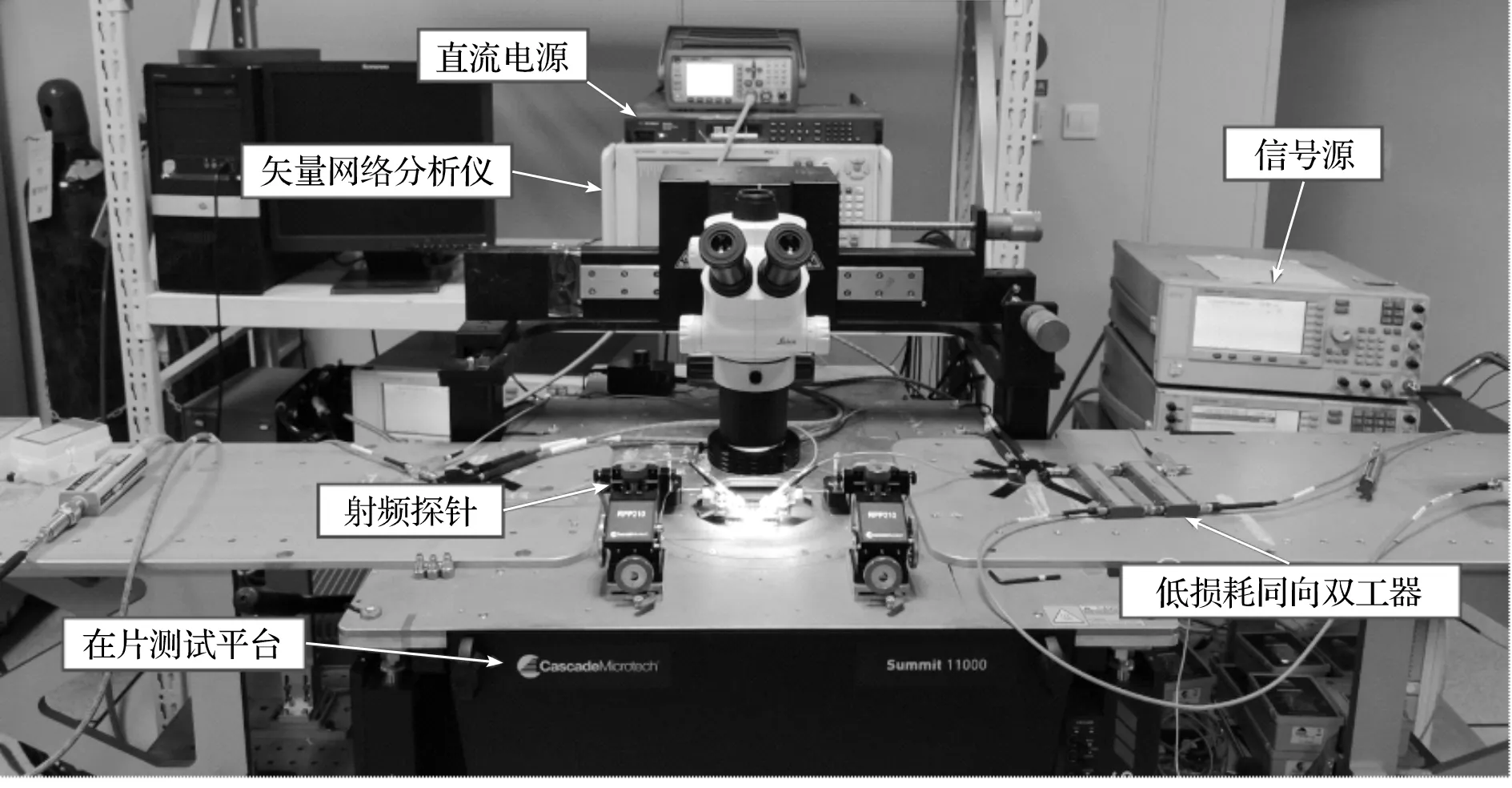

本文设计的基于低损耗同向双工器的谐波有源负载牵引测试系统是在大信号负载牵引测试系统基础之上进行的,采用的大信号负载牵引测试系统[6]如图1所示,主要包括以下几个部分:Cascade在片测试平台、思仪AV3672D矢量网络分析仪、MPI T50 GSG射频探针、Keysight 8267D信号源、Keysight N6700C直流电源、驱动放大器、耦合器、偏置器、衰减器、连接件等。

图1 大信号谐波负载牵引在片测试系统

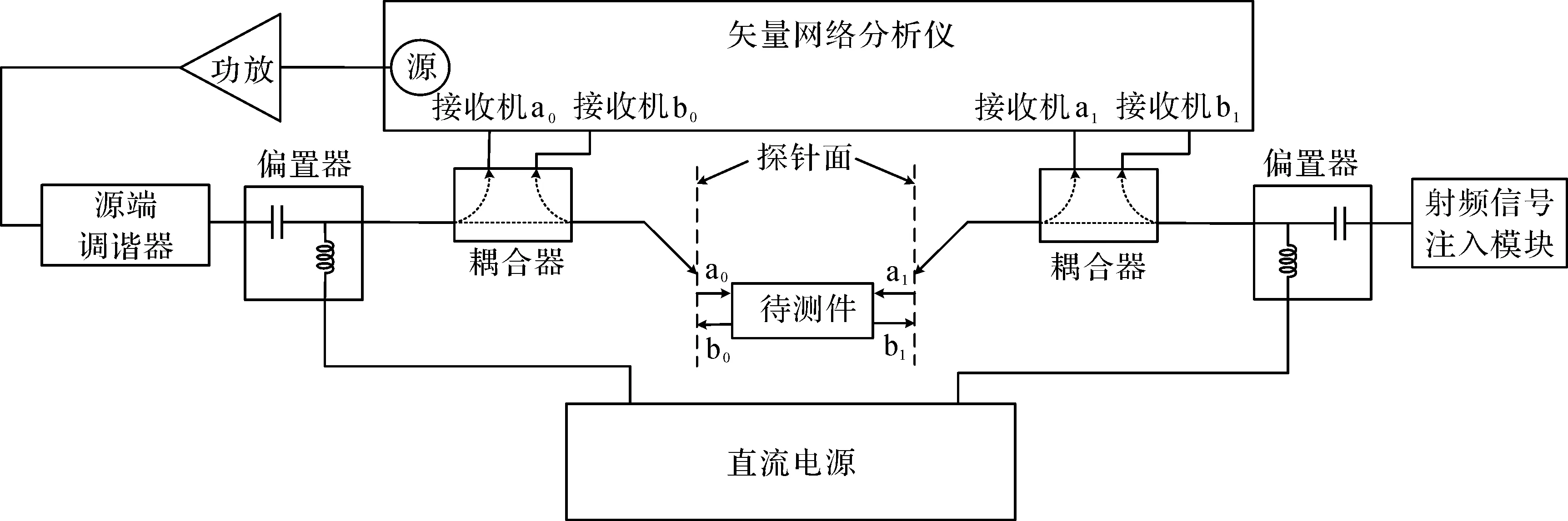

测试系统框图如图2所示。将AV3672D矢量网络分析仪中的1端口与2端口的4组接收机作为测试系统的主接收机。通过Keysight N1992A功率计对矢量网络分析仪内的接收机进行源功率校准。为了更加精确地测试待测器件的入射波与反射波,相比传统负载牵引测试系统,大信号负载牵引测试系统增加一组双向耦合器紧靠在射频探针的两侧。这样一来,器件入射波与反射波的测试路径与传统方式中使用矢量网络分析仪中端口内的耦合器相比,变得更加短,入射波和反射波在传输路径上的损耗变小,使得接收机对波的测试更加精准和稳定。在双向耦合器的两侧是一组偏置器,偏置器内包含一个隔直流信号的电容和一个隔交流信号的电感,用于分离和叠加射频信号与直流信号。在左侧偏置器外,采用源端调谐器对待测器件的源阻抗进行牵引。右侧采用信号源、功率放大器、低损耗同向双工器对待测器件进行信号注入,即有源负载牵引。

图2 负载牵引测试系统框图

由于大信号负载牵引测试系统采用外置一组双向耦合器的方式,通过增加衰减器来减少网分内接收机接收到的功率的绝对值,因此测试系统的测试功率上限值取决于射频探针能承受功率上限值。系统使用的MPI T50 GSG射频探针的最大承受功率是5 W(36.99 dBm),而测试系统测试功率下限值取决于矢量网络分析仪中的接收机线性动态范围,系统所采用的矢量网络分析仪线性动态范围为110 dB。因此,测试系统最小测试功率值大约为-73 dBm。

系统中,射频信号由矢量网络分析仪1端口内的信号源产生,经过驱动放大器将信号放大后,通过偏置器与双向耦合器进入待测器件的输入端。待测器件输入端的反射波与入射波的采样信号通过双向耦合器的耦合端口输入到矢量网络分析仪的接收机。电脑上的测试软件通过GPIB通讯协议与矢量网络分析仪进行连接,读取矢量网络分析仪内的接收机测试值。小信号测试时,只需要获得各个端口入射波与反射波的比值,而与小信号测试不同的是,大信号测试时为了计算待测器件的各项功率参数,需要精确读取入射波与反射波的数值。在大信号测试时,除了信号在基波频率的入射波和反射波数值之外,待测器件的谐波数据同样十分重要,系统也能够精准测试待测器件的谐波数据。

2 基于低损耗同向双工器的谐波有源负载牵引在片测试系统

2.1 传统谐波有源负载牵引系统

传统谐波有源负载牵引系统主要是采用同向双工器对射频信号进行分离与信号注入。根据90°电桥[7]的循环特性,将其与低通滤波器进行组合,形成传统同向双工器结构,其实物如图3(a)所示,工作原理如图3(b)所示。

图3 传统同向双工器

由图3(b)可知:通过双工器能够将待测器件输出端输出的射频信号分为直流、基波、二次及以上谐波3组信号分别输出到端口2、端口3、端口4,同时根据同向双工器的自身特性,通过在端口3、端口4注入信号对待测器件进行谐波有源负载牵引。

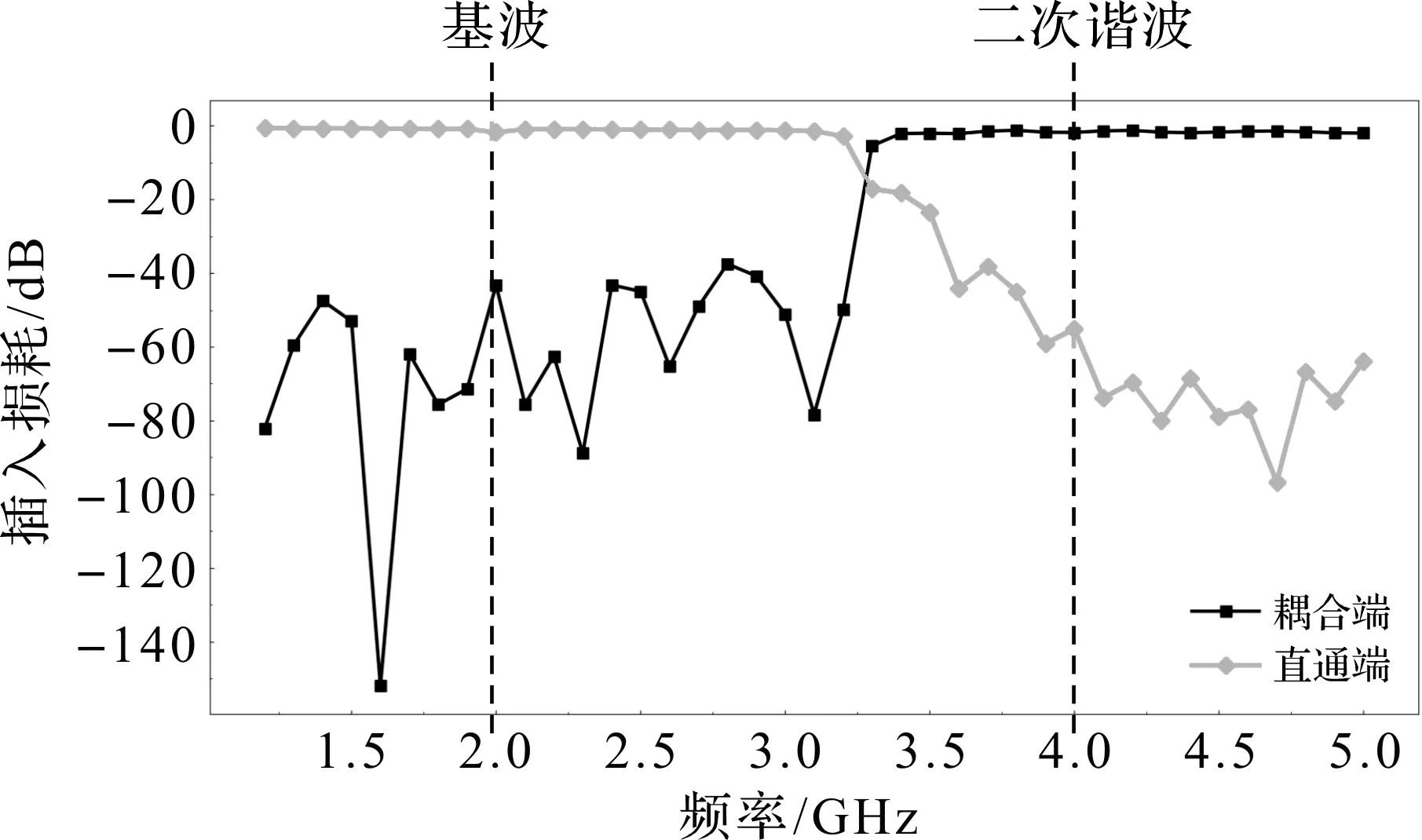

同向双工器的测试结果如图4所示。采用90°电桥与截至频率为3 GHz的低通滤波器,对其4端口S参数进行测试。根据测试结果可知:同向双工器能够将基波频率为2 GHz的射频信号的二次谐波与基波进行分离。因此,传统双工器能用于测试基波频率为2 GHz的谐波有源负载牵引在片测试系统。

2.2 基于低损耗同向双工器的谐波有源负载牵引系统

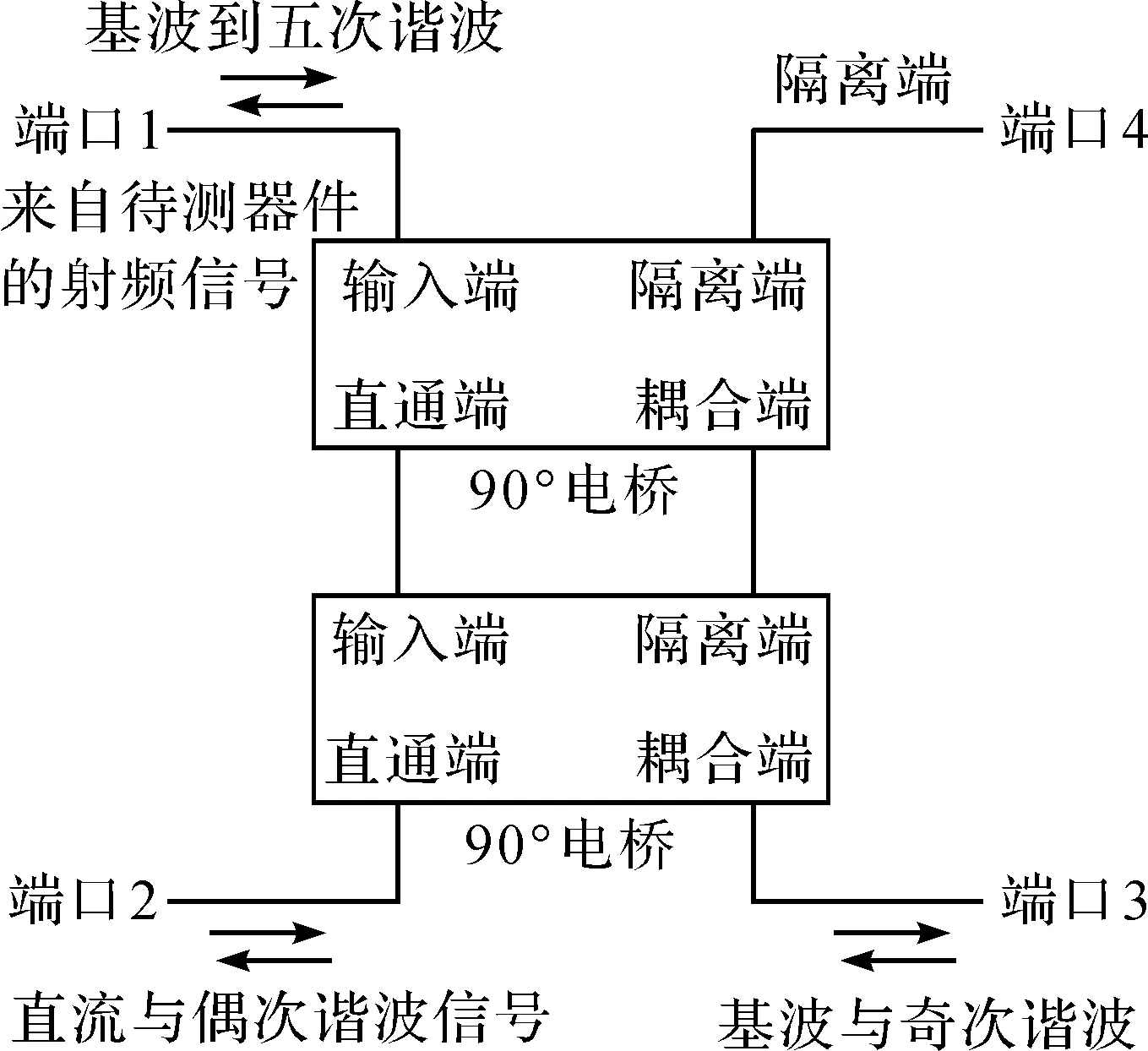

传统同向双工器结构使用低通滤波器将基波信号与谐波信号进行分离,但是,随着频率的升高,滤波器使系统传输路径的损耗增加。因此,本文根据窄带90°电桥的频率周期特性,搭建低损耗同向双工器模块,在不使用低通滤波器的情况下,将基波信号与谐波信号进行分离。低损耗同向双工器原理如图5所示。图5中,将2个90°电桥串联,将待测器件输出端信号从端口1输入至双工器,直流信号与奇数谐波从端口2输出和注入,基波与奇次谐波从端口3输出与注入,端口4为隔离端无信号输出。通过低损耗同向双工器能够不通过滤波器将基波信号与谐波信号分离与合成。在此基础之上,采用信号源与驱动放大器在端口3和端口4注入信号,实现对待测器件的谐波负载牵引。

图4 同向双工器测试结果

图5 低损耗同向双工器工作原理

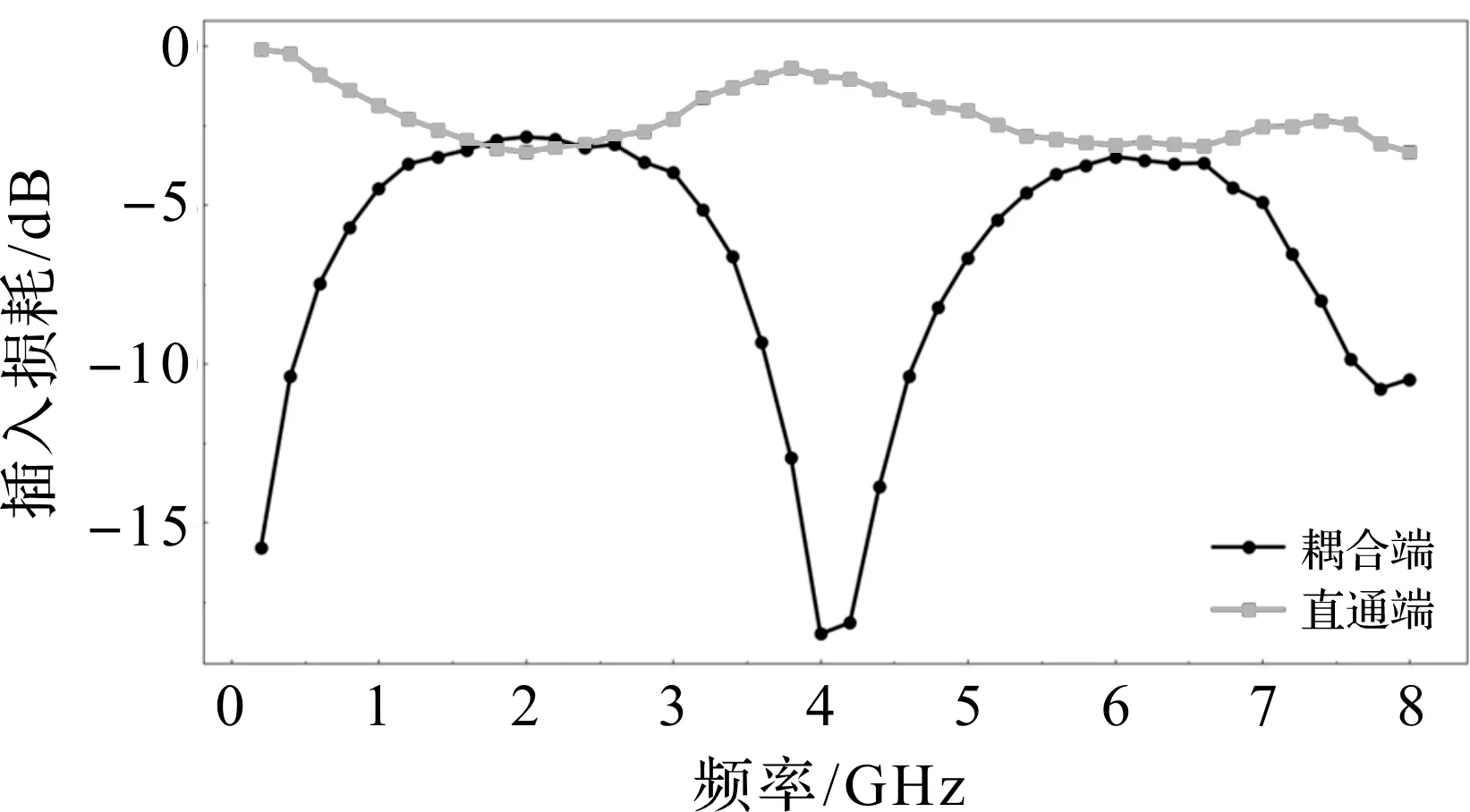

低损耗同向双工器的主要依靠窄带90°电桥的频率周期特性原理来实现信号的分离与合成。对于90°电桥来说,当耦合线的长度与信号的1/4波长匹配时,耦合端的插入损耗最小,此时直通端的插入损耗最大。而当耦合线的长度与信号的1/2波长匹配时,耦合端的插入损耗最大,直通端的插入损耗最小,并随着频率增加持续循环。窄带90°电桥的测试结果如图6所示。

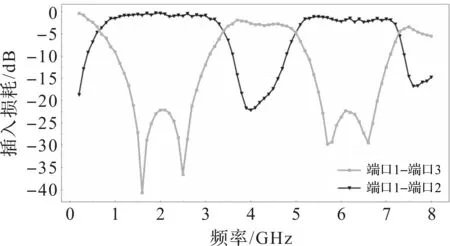

低损耗同向双工器测试结果图如7所示。从图7可以看出:在实际测试中,基波与谐波的隔离度约为25 dB,虽不及传统系统隔离度可以达到近40 dB,但仍很好地分离基波和谐波,并不会对多谐波负载牵引测试的结果产生明显影响。这一方面是因为多谐波有源负载牵引测试之前,需要进行系统校准,对系统内基波和谐波的隔离度进行表征,并作为初值加入到阻抗拟合算法中[8];另外一方面谐波负载牵引测试时,功率放大器已经进入深度压缩的工作状态[9]。此时功率放大器输出基波和谐波之间的功率差通常可至15~20 dBc,远远小于系统本身的谐波隔离度。

图6 窄带90°电桥测试结果

图7 低损耗同向双工器测试结果

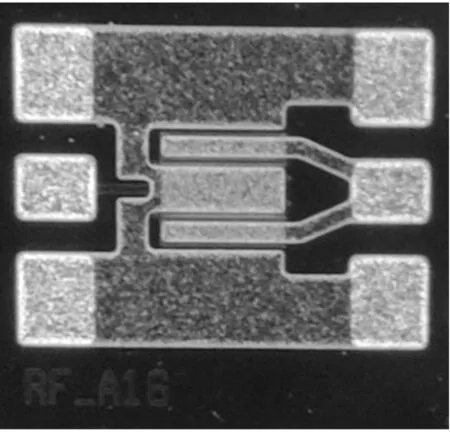

3 测试系统验证

为了验证本文设计的基于低损耗同向双工器的谐波有源负载牵引在片测试系统的可行性,搭建如图1所示的谐波有源负载牵引在片测试系统。在2 GHz频率下对图8所示的GaAs HEMT器件进行基波与谐波负载牵引测试,获得器件在非线性区的大信号参数。

在负载牵引测试中,常见的大信号参数有增益PGain,输出功率Pout,输入功率Pin,资用输入功率Pav,输出效率Peff。其中部分大信号参数的计算公式如下[10]。

(1)

(2)

(3)

(4)

式中,a1,b1为器件输入端的入射波和反射波,a2,b2为器件输出端的入射波与反射波,V2,I2为器件输出端的电压与电流。

3.1 基波负载牵引测试

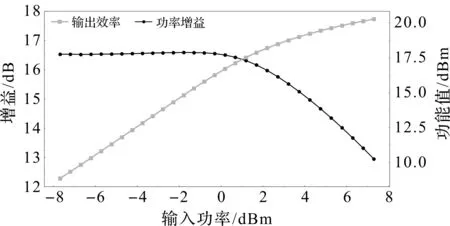

对器件进行大信号负载牵引测试,首先需要在输出端负载为50 Ω的条件下测试器件在不同输入功率下的大信号参数,即对器件进行功率扫描。器件功率扫描曲线如图9所示。

图8 GaAs HEMT器件实物图

图9 器件功率扫描曲线

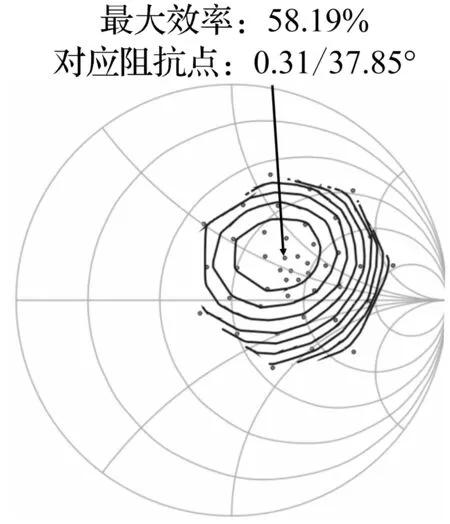

由图9可知:随着输入功率的增大,器件的输出功率逐渐趋向饱和。并且随着输入功率的增加,器件增益开始压缩,进入非线性区。一般来说选择在器件增益1 dB的输入功率下进行负载牵引测试。在得到器件的增益1 dB压缩点后,在此输入功率下对器件进行基波负载牵引测试,目的是找出最大效率以及其对应的基波阻抗点。通过器件基波负载牵引测试数据,通过史密斯圆图上画出等效率圆,给出测试结果如图10所示。

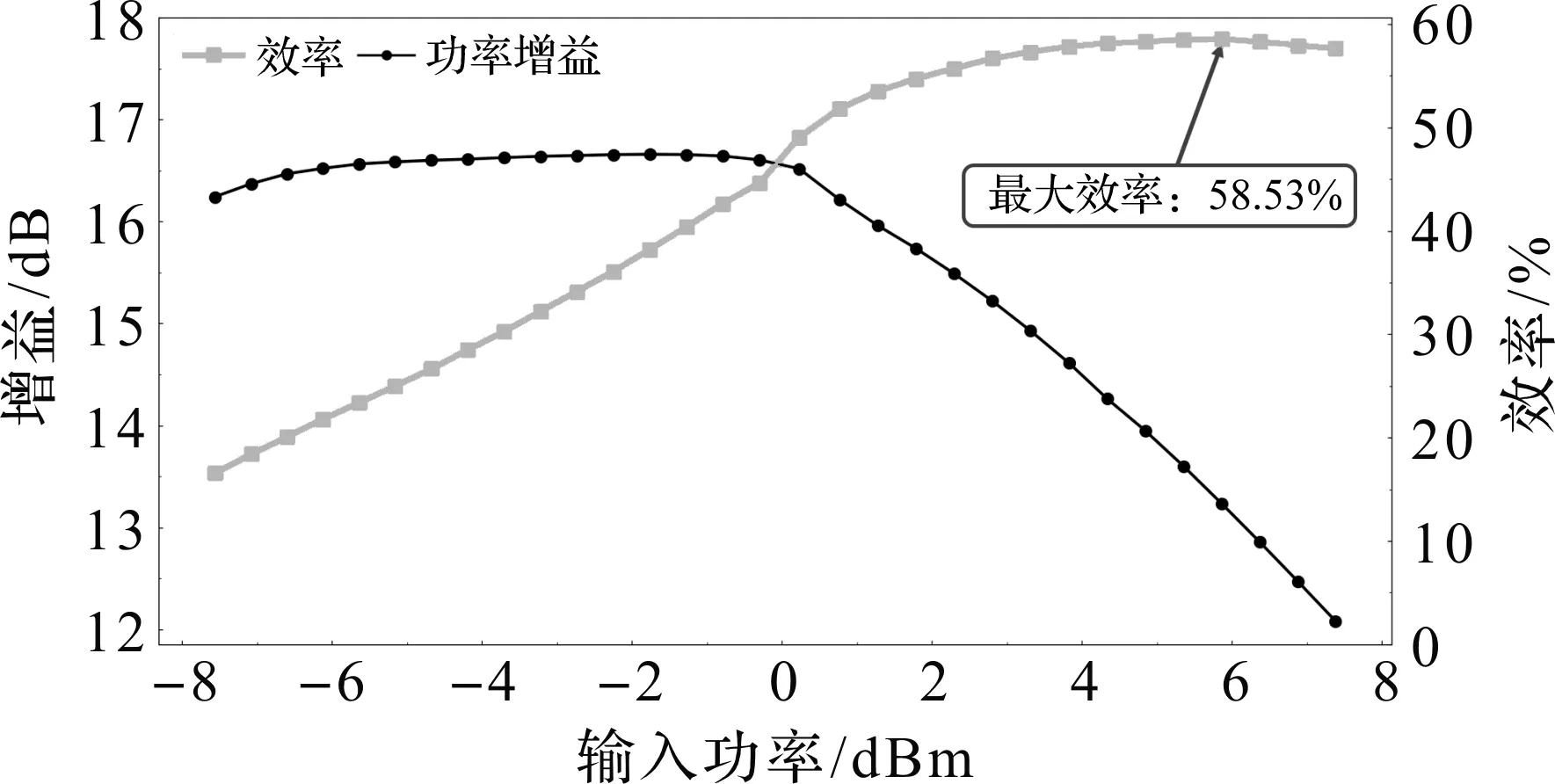

通过负载牵引测试获得器件的最佳阻抗点信息,在最大效率阻抗点下进行功率扫描能够得到器件在该频率下的最大效率。功率扫描曲线如图11所示。

图10 器件基波负载牵引测试结果

图11 器件基波最大效率点功率扫描曲线

由图11可知:随着输入功率的增加器件的输出功率逐渐饱和,器件的效率在达到最大后开始下降。通过以上测试数据得到器件在大信号工作状态下的具体性能,最大效率阻抗点的幅值为0.31,角度为37.85°,通过在此阻抗点下进行功率扫描,得到器件此偏压2 GHz下的最大效率为58.53%。

3.2 谐波负载牵引测试

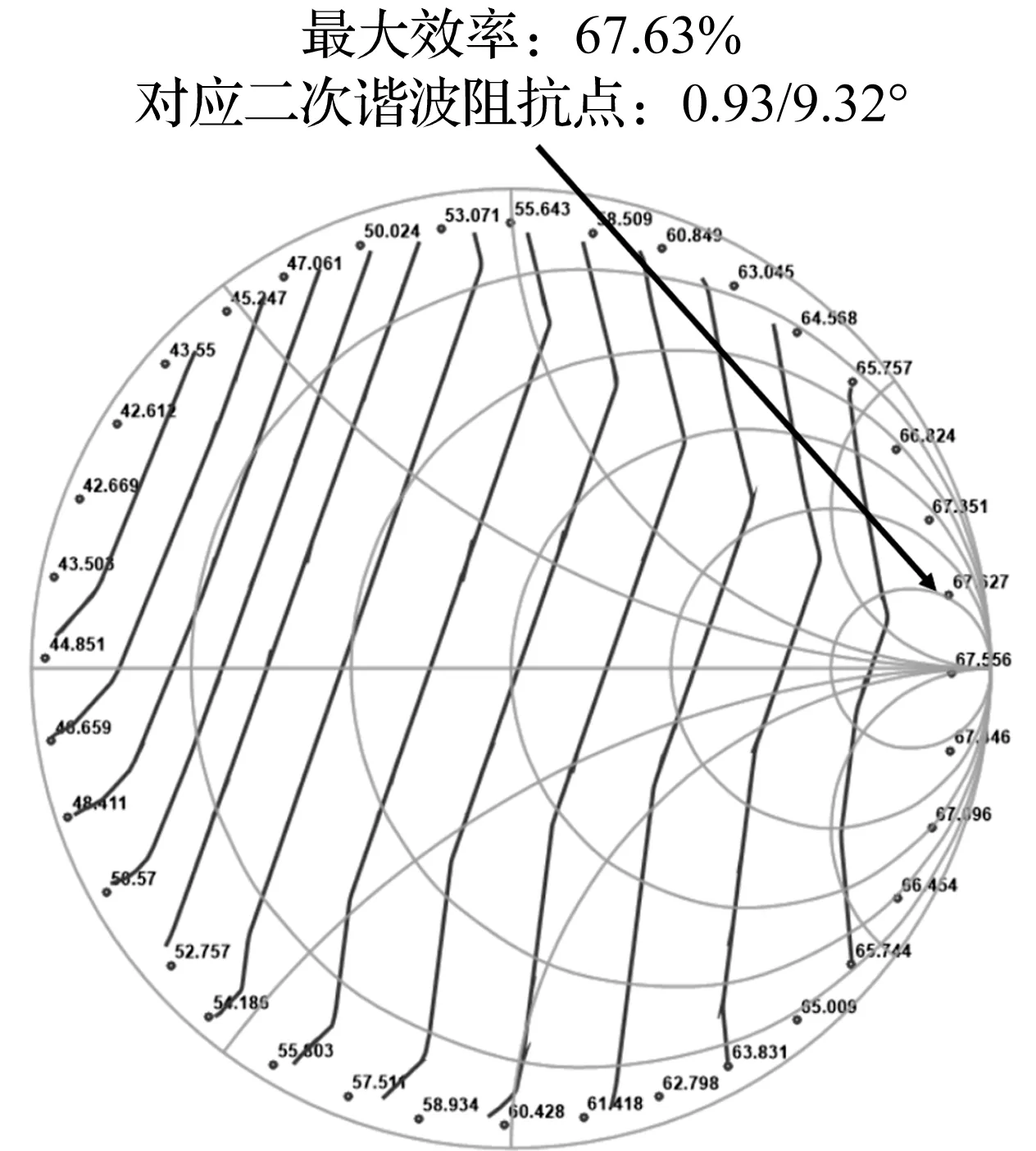

除了基波负载牵引测试之外,器件的谐波负载阻抗匹配同样对器件的大信号参数产生影响,因此需要对器件进行谐波负载牵引测试。采用本文设计的基于低损耗同向双工器的谐波有源负载牵引系统,实现基波与二次谐波负载牵引。由于二次谐波阻抗匹配特性[11],只需要将基波匹配在最佳阻抗点,二次谐波匹配在反射系数模值为0.9的圆上进行谐波阻抗匹配即可获得二次谐波的最佳阻抗点。测试结果如图12所示。最大效率二次谐波最佳阻抗点的幅值为0.93,角度为9.32°。此时的器件效率为67.63%。此时,将器件的基波与二次谐波同时匹配到最佳效率阻抗点,进行功率扫描,能够得到器件的最大效率。

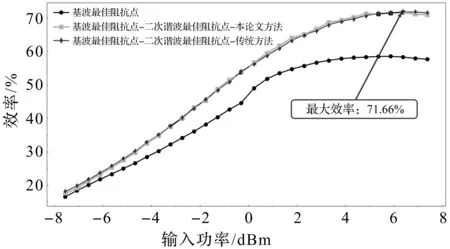

同时,为了对比本文设计的基于低损耗同向双工器的谐波有源负载牵引系统与传统谐波有源负载牵引系统,搭建传统谐波有源负载牵引测试系统,对同一器件进行基波与二次谐波负载牵引测试,最终得到器件匹配在基波与二次谐波同时匹配到最佳效率阻抗点下的功率扫描曲线。两种系统的测试数据对比如图13所示,通过对比可以发现,相比于只匹配基波阻抗点,器件的最大效率得到显著的提高,说明谐波负载阻抗匹配的重要性。而两种谐波有源负载牵引系统测得的器件匹配在基波与二次谐波同时匹配到最佳效率阻抗点下的功率扫描曲线基本重合,最终测得的器件最大效率值的差异在0.05%之内,说明本文所设计的基于低损耗同向双工器的谐波有源负载牵引系统的可行性和有效性。

图12 器件谐波负载牵引测试结果

图13 器件基波-二次谐波最大效率点功率扫描曲线

4 结束语

本文设计一种基于低损耗同向双工器的谐波有源负载牵引测试系统。实验证明,根据90°电桥的基本特性可以对基波和谐波信号进行分离,组成传输路径损耗小,成本低,测试精度高的谐波负载牵引测试系统,对功率放大器的输出功率和效率进行进一步的优化。相对于毫米波频段,传统负载牵引系统由于插损过大,难以在实际中进行广泛应用,本文所述测试系统在毫米波以上频段具有较大的优越性,在非线性半导体器件建模、功率放大器设计、测试验证等方面有着广泛的应用前景。