基于传递路径分析法的车内噪声优化

2020-12-03赵庆荣王思明

赵庆荣 王思明

(中国第一汽车股份有限公司天津技术开发分公司)

汽车噪声、振动及乘坐舒适性,即NVH(Noise,Vibration&Harshness)问题,是衡量汽车好坏的一项非常重要的指标,随着顾客对汽车的舒适性要求越来越高,每个国家对噪声污染的控制越来越严,NVH 问题受到了整车制造企业和零部件企业的普遍关注[1-2]。车内振动噪声往往是由多个激励经过多条传递路径到达目标点叠加而成的,如果能准确地判断出各主要激励源和传递路径的贡献量,并对贡献量大的激励源和传递路径作相应的优化改进,则NVH 改进的工作效率能得到大大的提高[3]。这种识别方法即为传递路径分析法TPA(Transfer Path Analysis),目前在国内外得到了广泛的研究与应用[4-6]。

1 传递路径分析法基本原理

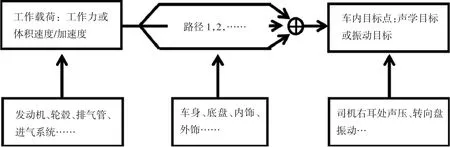

假设所研究的系统是线性时不变的,传递路径分析将系统分为3 部分:激励源、传递路径和响应点。传递路径分析模型,如图1 所示。车内目标点的声压或振动水平等于各激励源以工作载荷激励时,沿不同路径传递到车内的能量叠加[7]。

图1 传递路径分析模型

车内噪声总体上可以分为结构噪声和空气噪声2 种。二者的区别是传递路径不同,结构声是外界激励源直接激励或传递到车身,引起车体及壁板件振动,并与车内声腔耦合而产生的车内噪声,主要通过车身结构的模态匹配进行控制。空气声是轮胎、路面、进排气、发动机本体等噪声源通过空气传播路径传递到车内引起的噪声,主要通过声学包技术来控制。传递路径分析认为,目标点响应为所有结构路径及空气路径的贡献量之和[8],即:

式中:yk(ω)——目标点k的响应,Pa;

CSi(ω)——第i个结构路径的贡献量,Pa;

CAj(ω)——第j个空气路径的贡献量,Pa;

n——结构路径的个数;

p——空气路径的个数。

结构路径的贡献量为激励源与结构路径传递函数

的乘积,空气路径的贡献量为激励源与空气路径传递

函数的乘积,即:

式中:Fi——第i个振源的激励载荷,N;

Qi——第j个声源的声学载荷,m3/s2;

Hki(ω)——振源i到目标点的传递函数,Pa/N;

Hkj(ω)——声源i到目标点的传递函数,Pa/(m3/s2)。

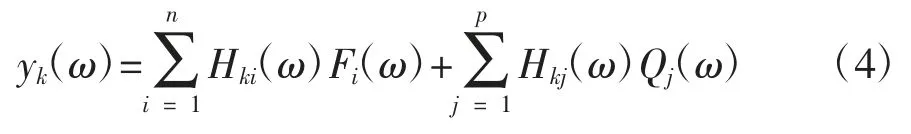

将式(2)和式(3)代入式(1)中,得:

由式(4)可知,传递路径分析的主要工作包括[9]:1)路径频响函数的获取。对于结构声,测量耦合点处每个自由度到响应位置的频响函数;对于空气声,测量目标点到声源的频响函数。2)工作载荷的获取。对于结构声,工作载荷是各耦合点处每个自由度上的工作力输入;对于空气声,工作载荷是声源的体积速度/加速度。

传递函数是在初始条件为0 的条件下,输出的拉普拉斯变换除以输入的拉普拉斯变换,传递函数是系统的固有属性,只与结构的本身属性有关,与输入特性无关。较常用的是通过互易性原理测得传递函数。

对于结构力识别,主要包括直接法、复刚度法、驱动点传递函数法和逆矩阵法。对于声学载荷识别,主要有声波辐射面逐点采集法、逆矩阵法、声强推导法及单一源求逆法。

传统TPA 需要较多的参考点,测量任务量过大,费时费力。工作TPA,即OTPA(工况传递路径分析法),避免了传递函数测试但不能保证分析结果的精度,所以目前广泛应用的是结合以上2 种方法的优点,在损失一定精度的基础上,降低工作负荷,提高工作效率的方法,即OPAX 法(扩展工况传递路径分析法)。

OPAX 法的核心是参数化载荷模型,是基于已知的激励源输入及载荷模型参数,即可描述激励源载荷,这种载荷描述方式的优点在于所有参数是独立的、不耦合的,极大地降低了问题的复杂性,激励载荷与声学激励载荷描述为:

式中:pj(ω)——第j个激励源响应的声压,Pa;

aai(ω)——悬置第i个路径主动端的加速度,m/s2;

api(ω)——悬置第i个路径被动端的加速度,m/s2;

p——需要识别的参数,它根据载荷类型及载荷建模方式不同而不同。

将式(5)代入式(4),可得:

求解方程,即可以识别载荷模型参数,获得振源与声源的载荷,识别的激励源载荷乘以相应的路径传递函数即为路径贡献量,通过路径贡献量分析可以确定主要贡献路径,为车辆的NVH 问题解决提供参考。

2 应用实例

2.1 问题描述及分析

文章主要研究的是某款乘用车2 挡全油门加速工况车内噪声大,且存在轰鸣声的问题,具体测试结果,如图2 所示。从图2 中可以看出,车内司机右耳处存在220~280 Hz 的共振噪声,对其进行平均频谱分析,结果如图3 所示,可见噪声能量主要集中在250 Hz 左右。对该车进行传递路径分析,考虑到全油门加速工况下发动机噪声为车内噪声的主要来源,包括结构传递噪声和空气传递噪声,其中结构传递噪声包括发动机右悬置传递路径和变速箱左悬置、后悬置传递路径,每条路径测试3 个方向的加速度值,空气传递噪声包括动力总成的6 个表面噪声,其中底面又分为发动机底面和变速箱底面。故文章共分析16 条传递路径,使用的设备是LMS SCADAS Mobile 数据采集系统,LMS Test.Lab12A 软件,具体试验分为以下2 步。

第一步:工况数据测试。工况数据是指整车实际工作状态下所有激励源的输入、目标点和参考点的响应。文章中测试工况为2 挡全油门加速,测点为车内司机右耳处噪声,3 个悬置主被动端各3 个方向的加速度,动力总成外表面的7 处噪声,此外还需选取副驾驶右耳和后排中间位置作为参考点。

第二步:频响函数测试。文章中采用互易法,在车内司机右耳处放置体积声源,主要关心的频率在250 Hz左右,所以应选取低频体积声源,测试频率范围在20~800 Hz,测试16 条路径处的响应值,即可获得频响函数。重复以上操作,测试参考点到路径的频响函数。

利用OPAX 法进行传递路径分析,可以得到各条路径对目标点的贡献量,具体结果如图4 所示,因为共振能量主要集中在250 Hz 左右,将光标固定在该频率附近,可以得出在该频率附近对车内噪声影响较大的路径依次是左悬置Y向、左悬置Z向、右悬置Y向、发动机左面等。

图2 2 挡全油门加速工况司机右耳噪声频谱

图3 2 挡急加速司机右耳噪声平均频谱图

图4 OPAX 分析的各路径贡献量

2.2 悬置支架优化

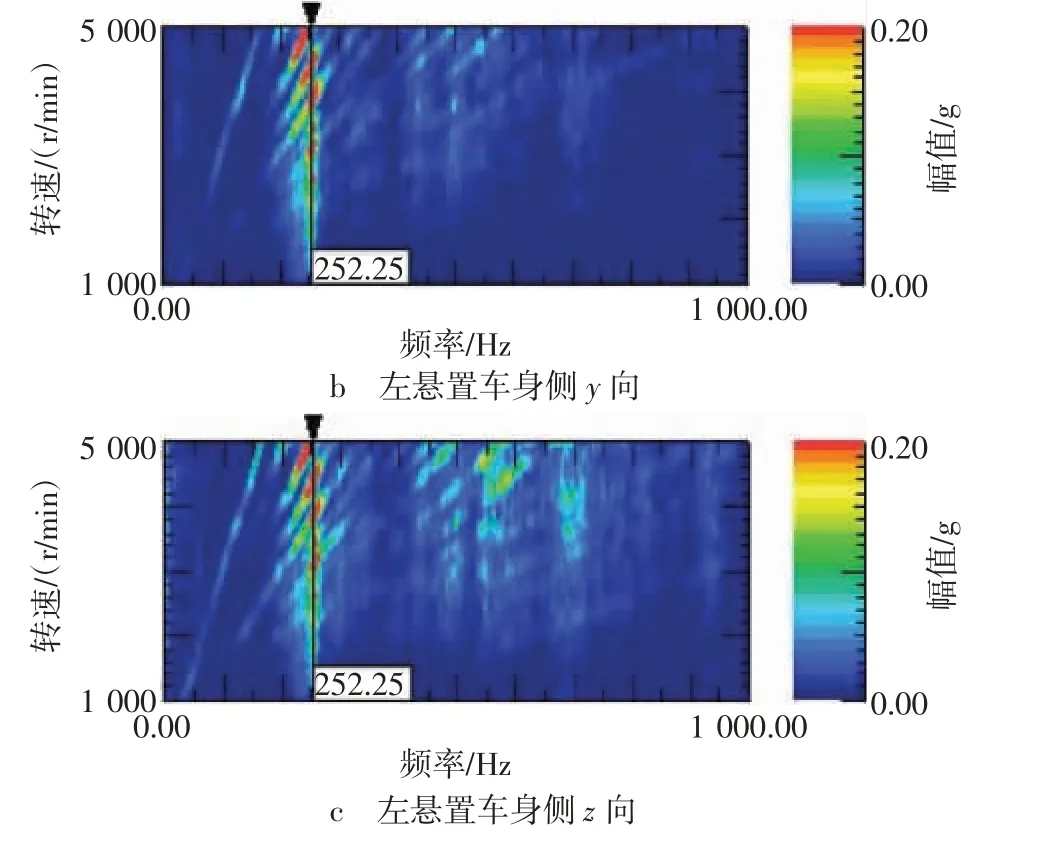

通过以上传递路径分析结果可知,对于250 Hz 左右共振噪声影响较大的路径为动力总成左右悬置,进一步检查左右悬置的工况数据,如图5 所示,可以看出,左悬置的3 个方向,以及右悬置的Y向均存在250 Hz 左右的共振带。

图5 2 挡急加速左右悬置车身侧振动图谱

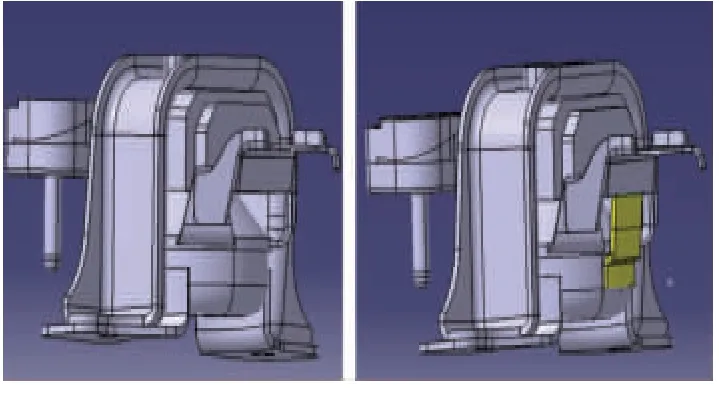

鉴于以上测试结果,对左右悬置进行优化,采取措施为提高悬置支架固有频率,消除或减弱250 Hz 左右的共振,具体优化方案,如图6 和图7 所示。优化前后车内噪声变化情况的试验对比结果,如图8 所示,可见悬置支架优化后,车内250 Hz 左右共振带明显减弱,对比优化前后的总声压级(OA 值),结果如图9 所示,声压级平均降低2 dB(A)。通过主观评价进一步验证了车内噪声明显降低,轰鸣声消失。

图6 左悬置优化方案

图7 右悬置优化方案

图8 2 挡全油门加速工况司机右耳噪声频谱对比

图9 2 挡全油门加速工况司机右耳声压级对比

鉴于动力总成噪声对车内噪声也有较大影响,检查动力总成表面到车内司机右耳的频响函数FRF,具体结果如图10 所示。一般要求频响函数应控制在55 dB以下,本例中大部分频响函数不满足要求,可以进一步优化,以降低车内噪声,可采取的方案有:加厚前围隔热垫、增加前围金属钣金件厚度、改善过孔密封情况等。此问题超出文章的研究范围,将不做深入研究。

图10 动力总成到司机右耳频响函数

3 结论

文章主要是解决某款车型2 挡全油门加速工况下,车内噪声大且存在轰鸣声的问题,在问题的识别和解决过程中,得到以下结论:

1)根据2 挡全油门加速工况下驾驶员右耳频谱图及其平均频谱图可知,导致车内噪声大且存在轰鸣声的主要原因是在250 Hz 左右存在共振带,应用OPAX方法,分析得出引起该共振带的原因是动力总成左右悬置支架模态频率也在250 Hz 左右。

2)为了消除或减弱共振带可以采取的措施是提高悬置支架模态频率,增加其刚度。经过试验验证,悬置支架优化后,车内噪声降低,主观评价轰鸣声消失。

3)频响函数测试结果显示,动力总成表面到驾驶员右耳之间的频响函数不满足小于55 dB 的要求,可进一步优化前围部件,降低车内噪声。

4)在以上问题的解决中,传递路径分析方法起到了主要作用,只要能够建立准确的TPA 模型,实施高质量的测试,传递路径分析方法就能准确识别出贡献量最大的路径,为问题的解决指明方向。