铝合金前防撞梁偏置可变形壁障碰撞性能优化

2020-12-03黄兴杨宏陈东耿富荣李永祥吴纯福

黄兴 杨宏 陈东 耿富荣 李永祥 吴纯福

(广州汽车集团股份有限公司汽车工程研究院)

随着汽车电动化的快速推进,市场对电动汽车高续航的需求日益凸显,造成电动车的整备质量相比同级别燃油车上升不少[1]。这样的情况给车身设计特别是安全结构件设计制造了难题:车身零件质量要更轻同时要满足更大整备质量的碰撞安全要求。铝合金防撞梁吸能效率高[2],轻量化效果明显[3],已经在市场上得到了大量的应用,但是在应对非全正碰时仍然易出现碰撞稳定性的问题。文章通过合理的材料升级、结构优化和工艺优化,有效增强了铝合金前防撞梁40%偏置碰的稳定性能。

1 前防撞梁的功能和结构介绍

前防撞梁总成作为车辆结构中主要的被动碰撞安全件之一,在正面低速碰撞中由吸能盒发生溃缩变形吸收碰撞能量,从而保护纵梁以及机舱相关零件不受损坏;在高速碰中除了吸能盒溃缩吸收部分能量外,前防撞梁能够稳定地传递碰撞力,使后续的车身结构件能够按照设计的变形模式进行,从而确保达到碰撞目标。

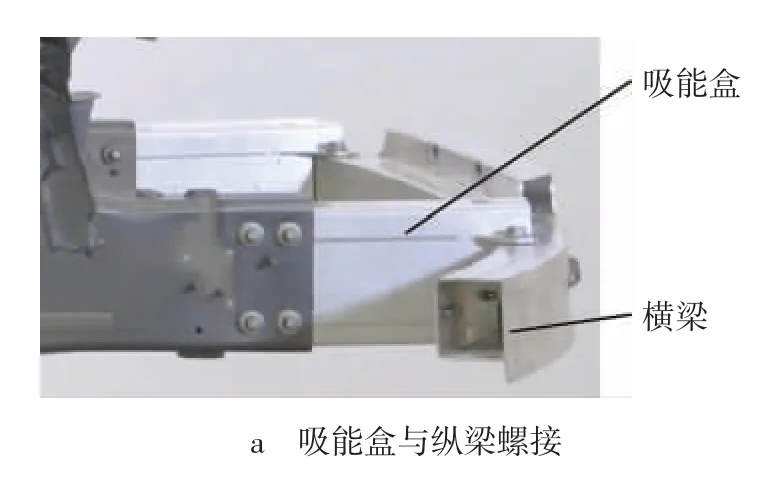

从前防撞梁总成所起的功能作用可以看出,吸能盒与横梁是总成中必需的零件结构,安装端板根据吸能盒与前纵梁的连接方式确定有无,如图1 所示。吸能盒与前纵梁直接螺栓连接则前防撞梁总成不需要安装端板,如图1a 所示。若吸能盒先与安装端板焊接,再通过安装端板螺接到纵梁,则前防撞梁总成包含安装端板,如图1b 所示。通常前防撞梁总成采用螺栓与纵梁连接,在保证连接强度的同时提供维修更换的便利性。

图1 带吸能盒端板与不带吸能盒端板的前防撞梁总成

2 某SUV 偏置碰前防撞梁表现不良原因分析

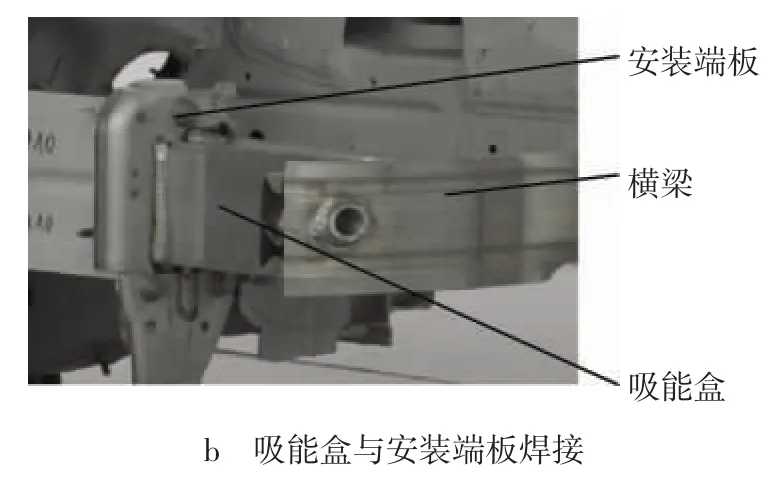

某设计最大续航里程为650 km 的纯电SUV 整备质量达到了2.4 t,在ET 阶段进行64 km/h 的40%偏置碰(ODB)试验过程中,横梁与碰撞壁接触边界段发生了断裂,同时非碰撞侧的吸能盒与横梁连接的焊缝被撕开,如图2 所示。

图2 偏置碰后前防撞梁总成各位置形态

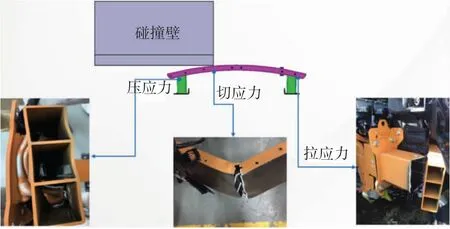

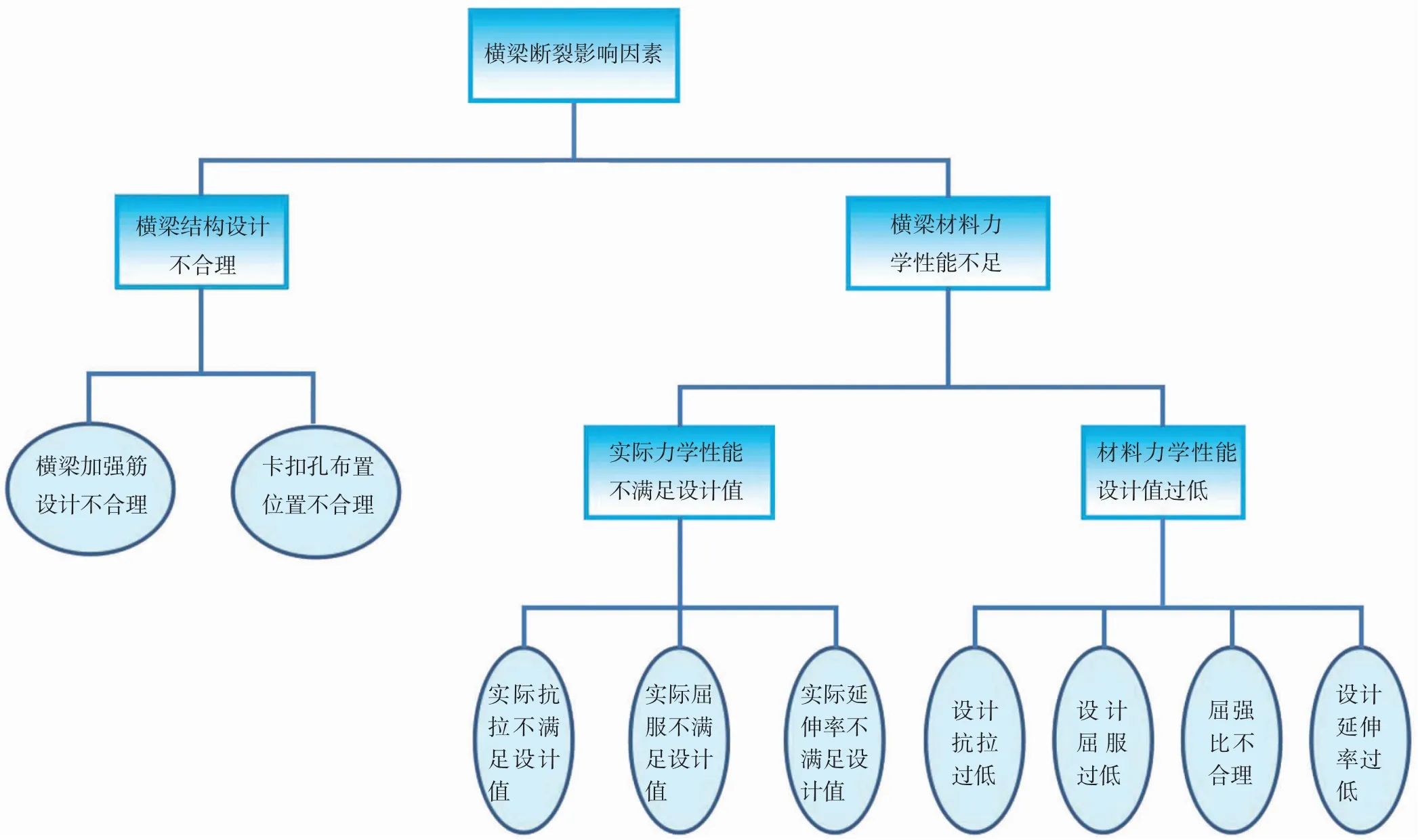

2.1 横梁偏置碰断裂影响因素分析

采用故障树分析方法(FTA)进行原因分解,得到故障树分析图,如图3 所示。

图3 某纯电SUV 横梁断裂原因的故障树分析导图

从图3 中得出了9 个可能导致横梁断裂的末端因素,接下来对上述末端因素进行真因确定。对失效横梁的观察分析发现,与碰撞壁接触一侧吸能盒溃缩状态较好,但是旁边横梁腔体内的加强筋几乎没有发生变形。这意味着横梁在碰撞过程中刚性很强,在承受巨大的撞击力时没有起到缓冲的作用。另外,在横梁断裂位置,裂纹的扩展经过了旁边的一个线束过孔。由此可判断该线束过孔减弱了结构局部强度,在碰撞过程中诱导了裂纹扩展。因此可以认定,横梁加强筋设计过强与卡扣孔位置不合理是导致横梁断裂的2 个真因。

通过复查同批次前防撞梁总成的材料力学性能,确认6082 铝合金横梁的屈服强度大于270 MPa 的设计值,抗拉强度大于300 MPa 的设计值,延伸率大于10%的设计值,排除了实际力学性能低于设计值的因素。同时在进行同级别整备质量车辆的防撞梁横向对标时,发现在整备质量达到2 t 以上的车型横梁一般都采用高强钢,或者采用7 系高强铝合金。目标车型SUV前防撞梁横梁采用的材料是目前传统燃油车上常见的6082 挤出铝合金。由动能公式可以知道,碰撞过程中的能量与汽车质量成正相关,试验的纯电车质量为2.4 t,相比一般传统燃油车重了将近40%,碰撞能量几乎增加了40%。因此,横梁力学性能与碰撞能量不匹配是导致横梁断裂的真因之一。

2.2 横梁与吸能盒连接焊缝撕裂原因分析

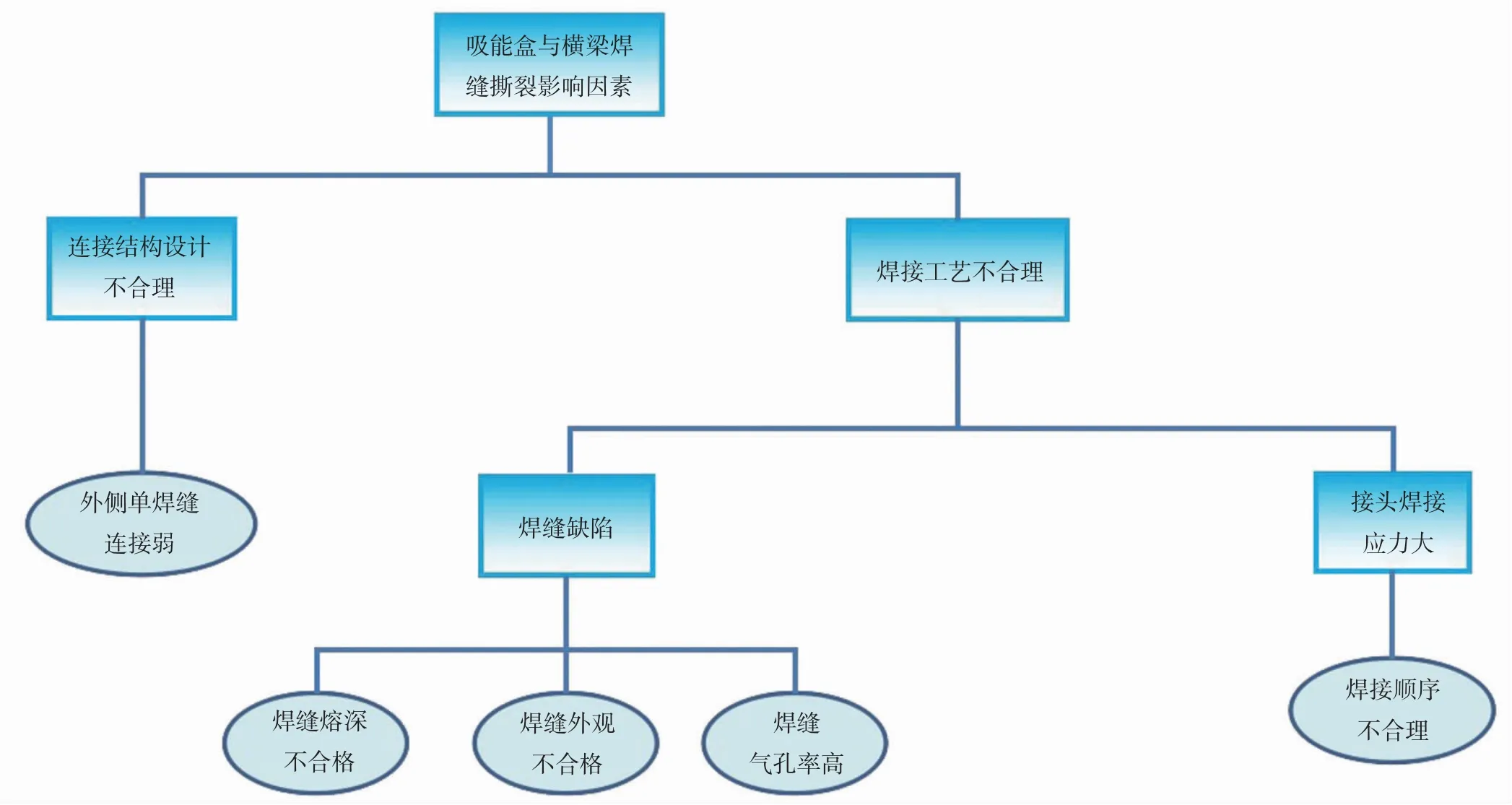

同样采用FTA 方法对横梁与吸能盒连接焊缝撕裂问题进行真因查究,分析导图如图4 所示。

图4 某纯电SUV 横梁与吸能盒焊缝撕裂原因的故障树分析导图

2.2.1 连接结构设计不合理排查

一个结构的合理与否是相对于设计目标而言的。常规燃油车由于整备质量小,直接采用熔化极惰性气体保护焊(MIG 焊)连接吸能盒与横梁是能满足性能要求的,但是对于整备质量达到2.4 t 的车型来说,由于铝合金MIG 焊接存在焊接热影响区以及接头软化的因素,决定了这种吸能盒与横梁的T 形MIG 焊接接头强度上限有限,不能适用于大整备质量车型的碰撞需求。同时在对标中发现,中大型车型主要采用螺栓连接吸能盒与横梁,所以该处采用的外侧单焊缝连接强度不能满足性能需求。

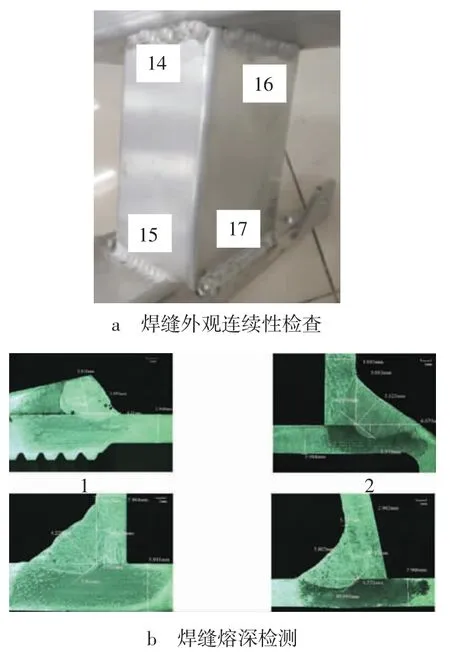

2.2.2 焊接工艺不合理因素排查

对同一批次的前防撞梁吸能盒与横梁焊缝进行外观检查,如图5 所示,发现焊缝外观连续性差,造成焊缝应力集中,严重削弱了焊缝的承载能力。对焊缝内部缺陷的检测表明,焊缝气孔率满足要求,同时焊缝熔深也达到目标值。

图5 焊缝内外缺陷检测

一般左右吸能盒的组件与横梁是同时进行焊接的,错误的焊接顺序将导致出现严重的焊接应力。文献[4]中测量对比了左右吸能盒组件与横梁连接采用不同的焊接顺序产生的焊接残余应力,发现两边同时采用对称的焊接顺序产生的焊接应力较小,采用左右不对称的焊接顺序时,焊接应力显著增大。当采用先焊完一侧再焊另一侧吸能盒组件的方法时,焊接内应力达到了273 MPa。该数值几乎达到了6082 铝合金的屈服强度。通过对供应商的考察,了解到试验车的防撞梁与吸能盒组件采用的焊接顺序,如图6 所示,两边同时进行对称性焊接。在偏置碰中,非碰撞侧的2 号焊缝承载的力矩是最大的。采用上述焊接顺序焊接2 号焊缝时的约束比较小,焊接残余应力的控制较合理。

图6 横梁与左右吸能盒组件的焊接顺序

综上,排查出的焊接工艺不合理因素主要是焊缝外观连续性差,焊缝应力集中。

3 优化提升方案

3.1 横梁抗断裂性能提升优化

3.1.1 横梁材料力学性能提升

应对大整备质量带来的巨大碰撞能量,提升横梁的材料力学性能是提高前防撞梁总成碰撞稳定性的有效措施之一。在确保成本不大幅提升的前提下,考虑采用7003 铝合金,其力学性能与原来6082 T6 铝合金的状态对比,如表1 所示。

表1 6802 与7003 铝合金材料性能设定对比

通过提升材料性能并降低屈强比,使横梁在碰撞变形断裂前吸收了更多的能量。因此采用7003 铝合金后的横梁的抗断裂性能得到了提升。

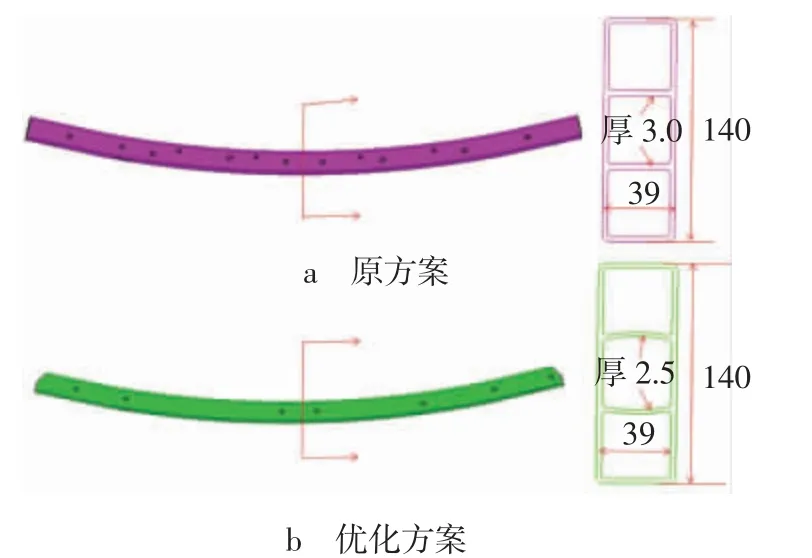

3.1.2 横梁截面以及线束孔布置优化

横梁截面优化的主要目的是在碰撞过程中使加强筋起到溃缩缓冲的作用。因此考虑在设计上减弱截面加强筋的强度,将2 条加强筋由原来的平直面改成向内凹的弧面,以诱导横梁在X向进行压溃吸能。另外,将横梁与碰撞壁接触区域内及周边的线束孔予以减少或者布置到其它安全区域,以避免线束孔对横梁碰撞强度的减弱影响。横梁优化方案与原方案对比,如图7所示。

图7 线束孔以及横梁截面优化对比

3.2 吸能盒与横梁连接强度优化

通过分析排查,吸能盒与横梁焊缝断裂的主要原因是连接接头设计不能满足该整备质量下碰撞安全的要求。因此,横梁和吸能盒的接头强度提升是主要的优化方向。

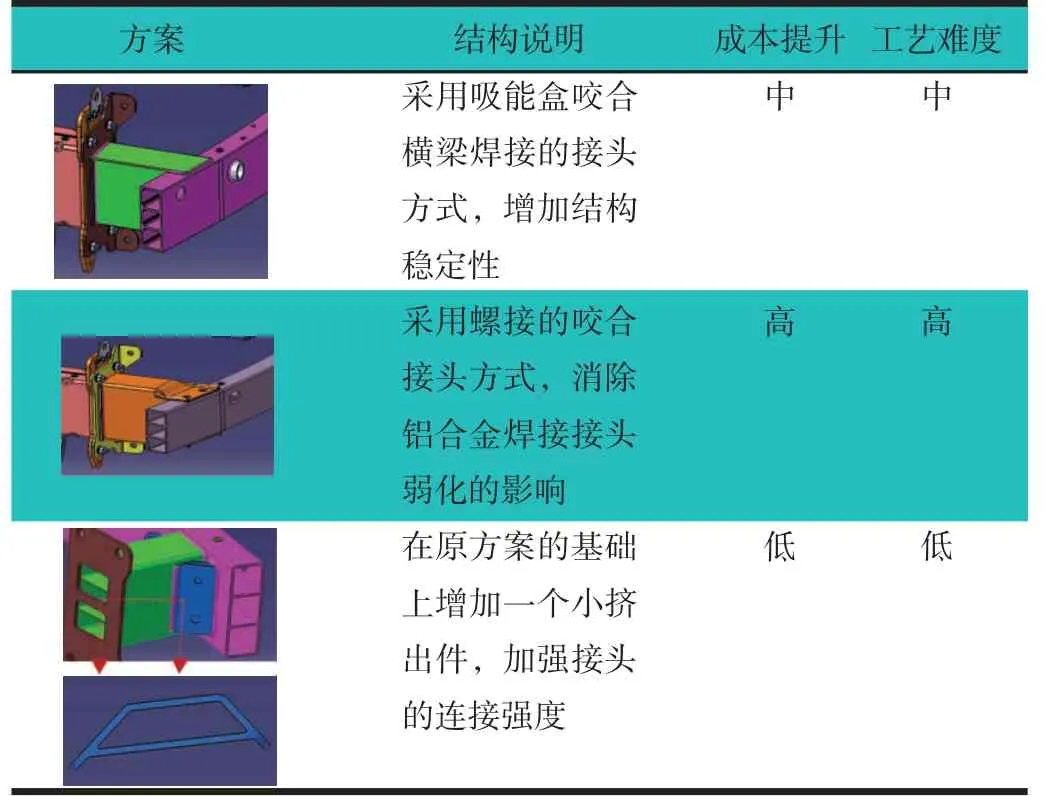

3.2.1 优化方案说明

设计并验证了3 种接头优化方案,如表2 所示。

表2 吸能盒与横梁接头的3 种优化方案对比

3.2.2 优化方案仿真分析的验证与筛选

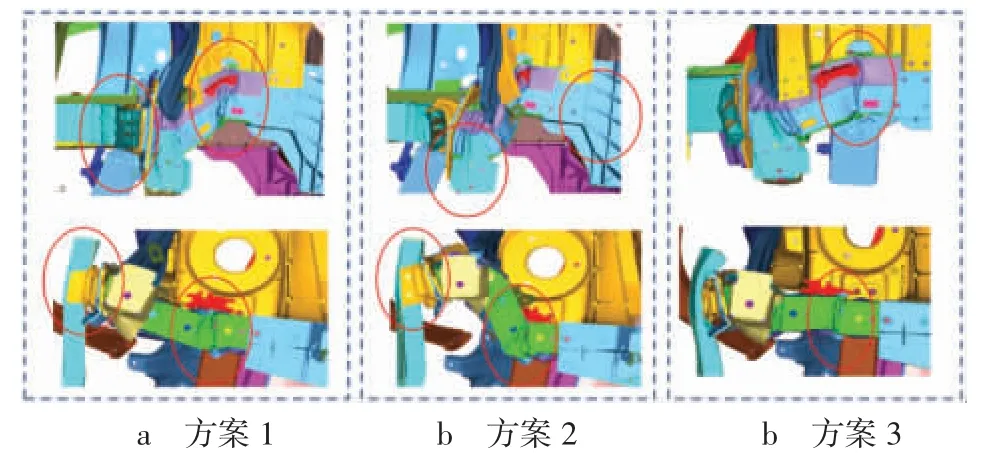

将3 种优化方案代入模型中进行40%偏置碰仿真分析,得到的结构变形模式,如图8 所示。

图8 3 种优化方案偏置碰仿真变形分析对比

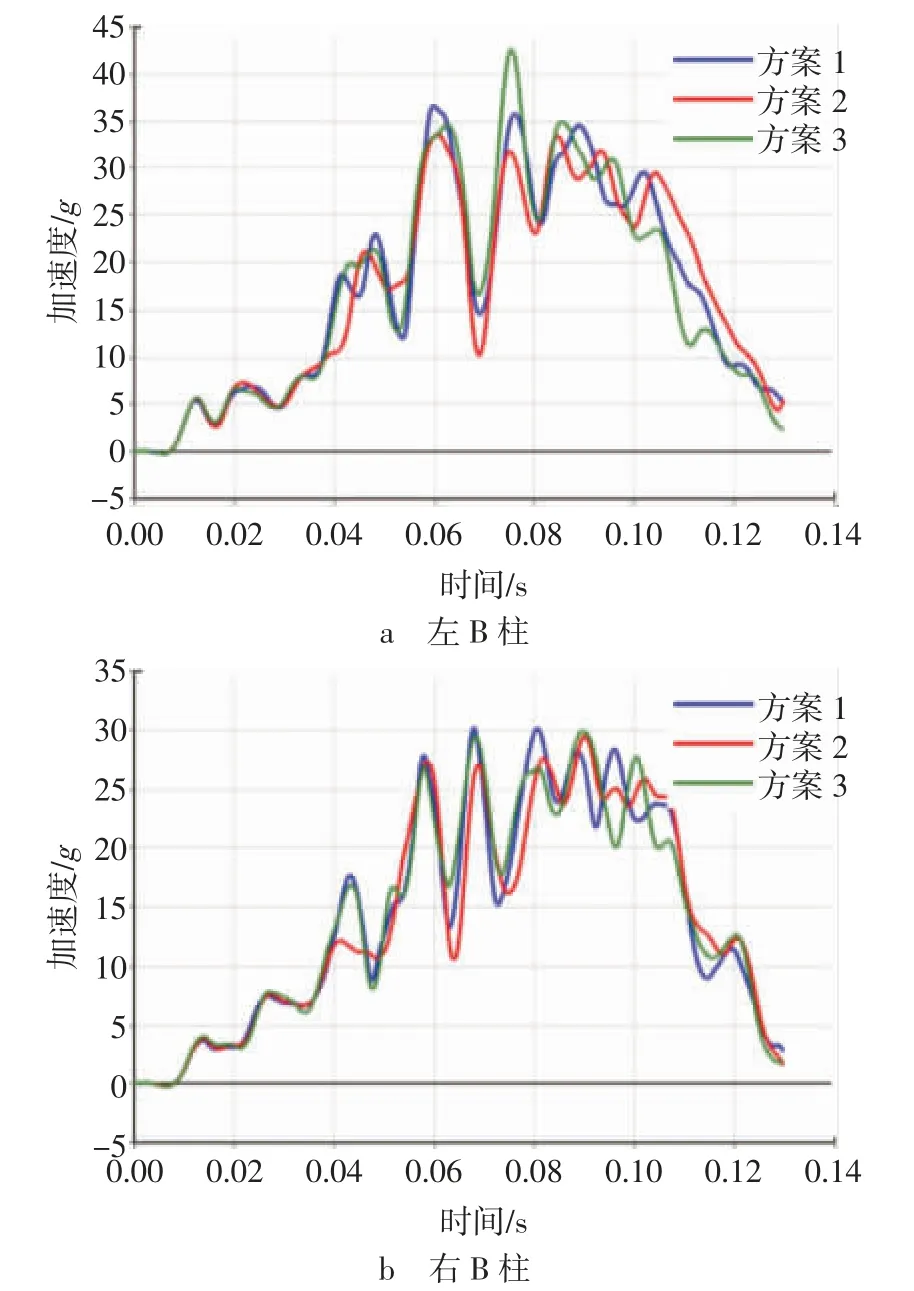

通过分析仿真动画,对比前防撞梁横梁压溃程度以及纵梁的变形情况可以得出:方案1 和方案2 防撞梁压溃程度较小,纵梁后段折弯较大,方案3 纵梁折弯弧度较小,因此,方案3 的结构形式分析结果最好。同时考察对比3 种方案的B 柱加速度值,通过仿真软件分析三者的加速度曲线,如图9 所示。从图9 可以看出,3 种方案的曲线差别不大,其中方案3 的加速度峰值为42.5g,40g以上持续时间2.4 ms,满足小于4 ms的目标要求。

图9 3 种优化方案仿真分析的左右B 柱加速度对比图

对3 种接头优化方案从成本、工艺难度、提升效果等方面进行多维度评比打分,得出方案3 的综合得分最高,如表3 所示。确定横梁与吸能盒的接头优化采用方案3。

表3 吸能盒与横梁接头的3 种优化方案综合指标对比

3.3 前防撞梁总成的最终优化方案

综合前面横梁抗断裂性能提升方案和横梁与吸能盒连接加强方案,确定后续实车碰撞验证的前防撞梁总成需要进行提升优化的点汇总,如表4 所示。

表4 前防撞梁总成最终方案优化点汇总

4 优化方案实车碰撞验证

将优化后的前防撞梁总成换装到PT 阶段试验车上进行40%偏置碰试验,其优化前后的碰撞变形结果对比,如表5 所示。从表5 可以看出,优化后前防撞梁总成碰撞变形较原方案有了明显的改善,横梁本体没有出现断裂,吸能盒与横梁之间连接没有开裂,横梁在碰撞壁挤压段出现了压溃,吸收了一部分冲击能量。同时各项面碰撞指标和得分也达到了项目设定要求。

表5 实车碰撞结果对比

5 结论

通过对铝合金前防撞梁的40%偏置碰工况的分析优化、仿真以及实车验证,可以得出:1)提升铝防撞梁横梁的碰撞抗断裂能力一方面可以提高横梁本体材料的强度并降低屈强比,另一方面可以减弱腔体内加强筋的强度,起到溃缩缓冲的作用;2)采用直接铝弧焊连接的横梁与吸能盒接头的抗拉裂能力有限,特别是在大整备质量车型的偏置碰中易发生撕裂,通过增加一个焊接小件可以有效增加接头的强度。