石灰石-石膏湿法烟气脱硫废水系统优化提升方案

2020-12-02张锐

张锐

摘 要:石灰石-石膏湿法烟气脱硫技术因其脱硫效率高、可靠性高、对煤种适应能力强、吸收剂资源丰富、副产物可综合利用、工艺成熟而广泛应用。[1]脱硫废水系统作为脱硫工艺后期重要一环对整个系统的影响较大,废水系统无法投运或出力不能满足运行要求,会对脱硫系统的正常运行带来影响。由于目前部分电厂脱硫系统设计出力低,长时间运行腐蚀磨损,故障率较高,造成废水系统无法满足脱硫系统运行时浆液有害离子的浓度要求,从而影响机组出力或加剧脱硫系统设备腐蚀。文章对当前普遍存在的脱硫废水系统的存在问题进行简单的分析,并提出改进措施,以期对脱硫废水系统高效运行起指导作用。

关键词:烟气脱硫;脱硫废水;高效运行

中图分类号:X773 文献标志码:A 文章编号:2095-2945(2020)34-0092-02

Abstract: Limestone-gypsum wet flue gas desulfurization technology is widely used because of its high desulfurization efficiency, high reliability, strong adaptability to coal, rich absorbent resources, comprehensive utilization of by-products and mature process. As an important part in the later stage of the desulfurization process, the desulfurization wastewater system has a great impact on the whole system, and the wastewater system can not be put into operation or the output can not meet the operation requirements, which will affect the normal operation of the desulfurization system. At present, the design output of desulphurization system in some power plants is low, corrosion wear for a long time is running, and the failure rate is high, so that the waste water system cannot meet the concentration requirements of slurry harmful ions during the operation of desulfurization system, thus affecting the output of the unit or aggravating the corrosion of desulfurization system equipment. This paper makes a simple analysis of the problems existing in the current desulfurization wastewater system, and puts forward some improvement measures in order to guide the efficient operation of the desulfurization wastewater system.

Keywords: flue gas desulfurization; desulfurization wastewater; efficient operation

引言

燃煤中含有多種元素,包括重金属元素,这些元素在炉膛内高温条件下进行一系列的化学反应,生成了多种不同的化合物,这些化合物一部分随炉渣排出炉膛,另外一部分随烟气进入吸收塔,溶解于吸收塔浆液中。烟气中含有CO2、SO2、HCl、HF、NO2、N2等气体及灰中携带的各种重金属,包括Cd、Hg、Pb、Ni、As、Se、Cr等,吸收剂石灰石中含有Ca、Mg、K、Cl等元素,这些物质进入吸收塔浆液中,并在吸收循环过程中不断富集,会影响二氧化硫的吸收以及加重设备的腐蚀、磨损,还会影响石膏的品质,因此必须进行废水排放。通过补充新鲜水来置换、减少浆液中的有害物质的含量,从而减少吸收塔系统的腐蚀、磨损。目前脱硫废水处理包括的步骤有废水中和、重金属沉淀、絮凝和助凝、浓缩/澄清四个步骤。通过加碱性溶液和有机硫使废水中的大部分重金属形成沉淀物;加入絮凝剂促进污泥沉淀;污泥经脱水后进一步处理。废水水质达标后回用。[2]

1 目前常见脱硫废水系统工艺流程及存在问题

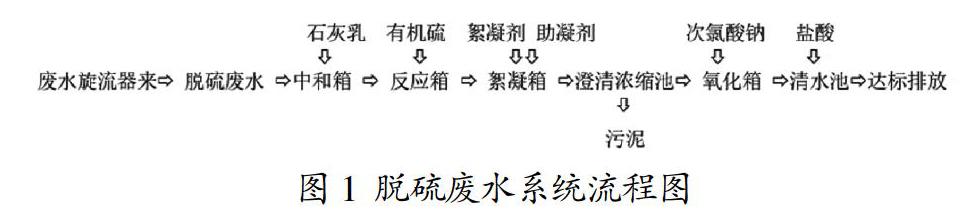

1.1 工艺流程

吸收塔排出泵将石膏浆液送入石膏水力旋流站,切向进入石膏旋流器的石膏悬浮液在离心力的作用下,细小的微粒从旋流器的中心向上流动形成溢流,其中一小部分作为脱硫废水被收集到废水缓冲箱中,废水提升泵将废水缓冲箱中的液体输送到中和箱内,中和箱内在搅拌器的不断搅拌下,经计量泵连续加入石灰乳,碱性物质的加入不但升高了废水的pH值,而且使废水中的Fe3+(铁)、Zn2+(锌)、Cu2+(铜)、Ni2+(锂)、Cr3+(铬)等重金属离子生成氢氧化物沉淀,通过pH计控制加药量,使废水的PH值调升至8.5~9.5范围,此时废水中的大多数重金属离子均形成了难溶的氢氧化物,同时石灰乳液中的Ca2+还可以与废水中的F-反应,生成难溶的CaF2,与As3+(砷)络合生成Ca3(ASO3)2(亚砷酸钙)、Ca3(ASO4)2等难溶物质。

在中和箱中大多数重金属离子以氢氧化物的形式沉淀下来,大部分Pb2+(铅)、Hg2+(汞)仍以离子形式留存在废水中,在反应箱中加入有机硫,使其与Pb2+、Hg2+反应形成难溶的硫化物。脱硫废水经过中和箱、反应箱、絮凝箱中的化学沉淀反应后,废水中含有许多分散的颗粒和胶体物质,所以在絮凝箱中加入一定比例的絮凝剂,使它们凝聚成大颗粒,在絮凝箱的出口还需加入高分子聚合电解质作为助凝剂,以降低颗粒的表面张力,强化颗粒的长大过程,进一步促进氢氧化物和硫化物的沉淀,使细小的絮凝物慢慢变成更大、更易沉积的絮状物,同时也使废水中的絮状物也沉降下来。絮凝后的废水从絮凝箱经溢流进入澄清池澄清浓缩后,絮凝物沉积在池底部形成污泥,上部则为净水。少量污泥作为接触污泥,通过污泥循环泵返回到调节箱中,提供沉淀所需的晶核,大部分污泥则送入污泥脱水系统处理,上部净水则溢流至清水箱,采用pH计测定其pH值,并通过加入稀盐酸调控pH值至6.0~9.0范围内,在清水输送泵出口管道上设有浊度仪,测定其浊度,若处理后的废水浊度不达标,可返回中和箱进行继续处理,达标后的废水通过清水输送泵排放。经浓缩后的污泥通过污泥输送泵输送至压滤机进行压滤,当压滤机滤布上沾有污泥并且不能脱落时,开启移动式滤布清洗机对滤布进行清洗,压滤后的滤饼暂时贮存在泥斗中,再卸至汽车车斗,然后外运至指定存放地点,按环保要求进行处理。具体流程图见图1。

1.2 现工艺运行期间存在的问题

(1)设备故障率高造成废水系统投入率低。通过图1可以看出,脱硫废水系统处理流程较长,且设计时并未可靠备用,一个环节设备发生缺陷退出时,会造成整个系统无法投运。同时系统箱罐搅拌器、加药泵、管道、旋流子、污泥泵、压滤机等日常维护、能耗成本较大也是一个问题。(2)废水悬浮物含量偏高。石膏旋流器旋流后溢流浆液进入废水旋流器旋流,如果旋流器旋流效果差造成进入后续处理系统的含固量较大,会给后续处理环节带来巨大压力,废水药品耗量升高的同时,水质可能无法达标,澄清浓缩池内泥量也明显增加。(3)废水设计不满足出力。过去随着烟气排放标准的日益严格,脱硫系统进行了数轮改造,然而大部分废水系统并未经过增容改造,并且燃用煤质,使用的石灰石、工艺水变化造成废水排量升高,此时超过设计流量的废水进入处理系统,势必会减少停留时间及反应时间,容易造成废水水质不达标。(4)污泥脱水效果差。由于加药量不合理、污泥在澄清浓缩池内停留时间过长或过短等原因,污泥脱水时含水量大无法成饼状或块状,造成转运困难、污染现场。污泥脱水不及时澄清浓缩池泥位升高也容易造成刮泥机断裂,同时在板框式压滤机维护不到位无法自动压制和卸泥时,需要大量人工成本来压制污泥。

2 工艺优化的方向及措施

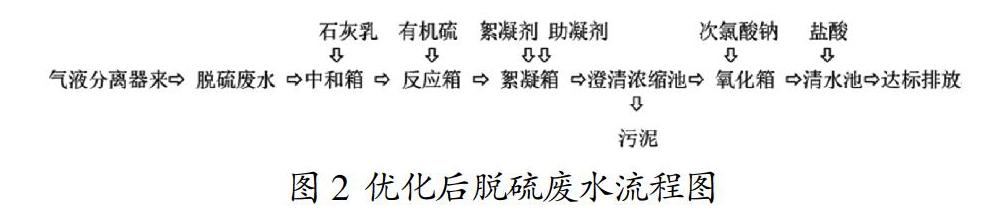

2.1 工艺流程优化路线

(1)保留原有废水旋流站设备不变,确保改造不影响系统投入。(2)将脱水系统滤液引入废水缓冲箱,为了提高排水效果,避免皮带冲洗水、滤布冲洗水箱溢流水影响废水浓度,直接由气液分离器内滤液引至废水缓冲箱,管道加装电动门用于控制废水系统投入。(3)污泥(即石膏沉淀)通过回收水池返回吸收塔。流程见图2。

2.2 改造成本

本次改造只需增加部分管道与阀门,无需增加其他附属设备。

2.3 改造前后对比

2.3.1 改造前

废水取自废水旋流器,废水含固量较高;废水旋流器、框板式压滤机故障率高,系统运行可靠性低;废水系统出力偏低,长时间运行依旧无法满足吸收塔氯离子控制需要。

2.3.2 改造后

废水取自真空皮带脱水系统气液分离器,水源含固量大大降低;取消废水旋流器,系统简单、运行可靠;废水系统出力不受限于废水旋流器,单位时间内废水排放量增加,吸收塔氯离子浓度控制满足需求。

3 成果及收益

改造后废水处理能力增加,避免了因废水给料泵、废水旋流器问题造成的废水出力受限。提高进入废水处理系统水质,由于滤液经过滤布过滤,可有效降低含固量,便于后期加药处理,可减少加药量,取得一定经济效益。

以某火力发电厂2×300MW机组脱硫系统为例,根据近一年运行情况对比:因废水给料泵、废水旋流器的问题造成废水量较少,导致清水输送泵无法持续运行。脱水系统每次运行时间约12小时。

改造前,清水输送泵间断运行,累计运行时间约8小时,出力为10t/h,处理废水量共计80t。

改造后,清水输送泵可随脱水、废水系统持续运行,运行时间约12小时,出力为10t/h,出力废水量共计120t。

废水处理系统运行期间,对系统持续加药,同样的废水处理量可减少三分之一的系统运行时间,若以达到相同的废水处理效果为准,全年相对减少加药量1.02t,约为37200元。

由于含固量降低,咨询厂家后,废水加药浓度由万分之三降低至万之二点五,目前出水水质正常,每处理一吨废水,加药量减少0.05kg,全年减少加药量0.85t,约为31000元。

由于废水取自真空皮带脱水系统气液分离器,不仅降低了废水含固量,增加了废水出力,节约了运行成本,而且简化了系统,提高了系统运行可靠性,具有很好的推广价值,本次改造成本较低,只需增加部分管道及阀门,不占用大量现场空间,同时改造后的废水处理系统,省去了废水旋流器,废水旋流器给料箱,废水旋流器给料泵等环节,每年可节约电量约51600kWh。

4 结束语

目前环保形势日益严峻,脱硫系统稳定运行尤其重要,由于脱硫废水系统投运率低造成吸收塔内有害离子富集影响脱硫性能,可能发生环保事件,我们应该在日常工作中对废水系统进行优化,并结合现场实际找出最适合的方案,降低相关设备故障率,优化不合理、落后的工艺流程,以实现环保设施安全稳定运行。

参考文献:

[1]周至祥,段建中,薛建明.火电厂湿法烟气脫硫技术手册[M].中国电力出版社,2006.

[2]大唐环境产业集团股份有限公司.脱硫技术问答[M].中国电力出版社,2019.