铁镍合金粉体尺寸和粒度分布对于其微波吸收性能的影响

2020-12-02张莹莹

刘 博,许 成,张莹莹,周 岩,时 卓

(辽宁省轻工科学研究院有限公司,辽宁 沈阳 110012)

随着电磁波在无线通讯领域的广泛应用,其在微波频段电磁干扰和电磁兼容问题日渐突出[1-3],为了降低微波频段电磁干扰,提高电磁兼容性,微波吸收材料被广泛应用[4-5]。近段研究表明金属软磁类材料在微波频段具有较大的饱和磁化强度和磁导率,因此其在宽的微波范围具有较强的吸波性能[6]。常用的软磁吸波材料包括铁单质、多元铁基合金。目前使用研究和使用最多的软磁性材料为羰基铁,但由于其抗氧化性和耐温性差,其限制其应用条件和保存环境。相对于羰基铁材料,FeNi合金由于抗氧化元素镍的加入其耐温性和抗氧化能力大幅度提高,而同时FeNi合金具有磁化强度大、矫顽力低、磁导率高等优点,具有在微波波段具有良好的吸波性能。目前围绕FeNi合金的制备各种吸波材料已经被广泛报道,如纳米FeNi颗粒[7]、包覆型FeNi合金粉体[8]、表面钝化型FeNi合金粉体[9]、片状FeNi合金粉体[10]、纤维状铁镍合金粉体[11],FeNi合金复合材料[12]。然而,大多数这些试验制备FeNi合金吸波材料成本高、效率低,难以在实际工业生产中批量应用。

目前常用的铁镍合金吸波材料为微米级粉体,这类粉体成熟度高,成本低是最容易广泛应用的成熟的吸波材料,而不同铁镍合金尺寸和粒度分布对于吸波性能影响大,而实际市场生产粉体铁镍合金粉体尺寸和粒度分布并无统一标准,对于实际应用选择具有一定难度,本文采用自制超声分级设备筛分三种不同尺寸和粒度分布的铁镍合金吸波粉体材料,通过颗粒尺寸、粒度分布、电磁参数和吸波性能对比研究了微米级吸波粉体颗粒尺寸、粒度分布对于其电磁参数和吸波性能的影响,从理论和实际应用角度粉体尺寸和粒度分布推荐性建议,对于铁镍合金粉体在微波吸收领域选择应用具有实际意义。

1 实 验

1.1 原料与设备

长沙天久金属粉末有限公司FeNi(5050)粉体,粉体粒度-500目国药化学试剂的标准切片石蜡,国药分析纯试剂阿拉伯树胶。

国药标准顶击式振动筛;SS-550型号扫描电镜;Easysizer20型激光粒度仪;Lab XRD-6000型X射线衍射仪;安捷伦5245 PNA-X型网络分析仪。

1.2 实验过程

1.2.1 吸波粉体准备

根据实验需要进行三种不同粒度吸波粉体筛分制备,具体工艺过程如下:

1号粉:将-500目的FeNi(5050)合金粉体在顶击式振动筛通过500目筛网进行筛分,单次筛分质量控制在100 g,多次筛分直至500目上粉体质量小于总质量的1%。剩余500目下的粉体作为1号吸波粉体备用。

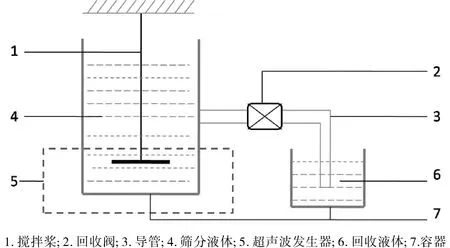

2号粉:将阿拉伯树胶加入到一定量的离子水中,80 ℃混合搅拌2 h制备5%的阿拉伯树胶溶液,按照1:1的比例将-500目的FeNi(5050)合金粉体与阿拉伯树胶溶液混合,将混合物稀释后置于自制的简易超声分级筛分设备(示意图如图1所示),开启超声波超声10 min后,开启搅拌器,当搅拌器转速达到400 r/min时候,稳定5 min,开启回收阀,将上层液体回收,过滤回收液体里的合金粉体,用无水乙醇反复清洗干燥回收后,作为2号吸波粉体备用。

图1 自制超声分级筛分设备示意图

3号粉:3号粉体的制备工艺与2号粉体类似,只是将制备过程中搅拌器转速由400 r/min更改至100 r/min,其余制备步骤与2号粉体相同,最终经过清洗干燥回收后,作为3号吸波粉体备用。

1.2.2 吸波同轴吸波剂石蜡复合吸收测试环的制备

按照一定的质量比称取吸波剂样品和石蜡,将其倒入蒸发皿中,将蒸发皿加热至80 ℃恒温,待石蜡融化后,采用玻璃棒将样品和石蜡均匀混合,带样品混合均匀后,关闭加热装置,待石蜡复合材料自然冷却,冷却期间仍然保持搅拌以保证样品混合均匀性,最后将均匀的混合物放入模具中,加压成型后脱模,即可获得石蜡复合吸波材料的同轴测试环。

1.3 材料性能表征

1.3.1 材料形貌和粒度的检测

实验采用SS-550型号扫面电镜对于三种粉体进行形貌检测,具体如图2所示。

图2 FeNi(5050)粉体的扫描电镜图片

通过扫描电镜观察所有铁镍合金粉体均呈球状或者类球状,1号合金粉体的粒度分散性最大,最大颗粒粒径可以达到25 μm左右,而2号粉体粒度分散性次之,颗粒粒度最大仅有10 μm左右,而3号合金粒度分散性最小,颗粒最大粒度仅有5 μm。为了评估粉体的粒度分布,实验采用Easysizer20型激光粒度仪对三种粉体的粉体粒度进行测试分析,其相对应的粒度分布数据如表1所示,其显示粒度分布与扫描电镜的形态分析结果基本一致。

表1 铁合金粉粒度分布

1.3.2 粉体的电磁参数检测

为了进一步研究不同尺寸和粒度分布的铁镍合金粉,实验将筛分三种不同粒度粉体按照相同质量配比石蜡复合制备石蜡同轴测试环,具体铁镍与石蜡配比按照2:1、4:1、6:1、10:1、14:1,测试相应的电磁参数,具体测试结果如图3所示。

图3 电磁参数随掺杂浓度变化的曲线

对比三组粉体的电磁参数可以发现,随着粉体掺杂浓度的增大,复合粉体的电磁电磁参数ε′、ε″、μ′、μ″均随之增大,同比每组数据,电参数随浓度变化幅度要远大于磁参数的变化幅度,其中ε′变化最为明显,由于ε′反映材料的导电特性,ε′随粉体掺杂浓度急剧变化符合复合粉体中的导电逾渗现象。纵向比较不同粒度粉体相同掺杂浓度的电磁参数,对于1号粉体和2号粉体整体四个电磁参数差异不大,2号粉体的电磁参数相同浓度下,四个电磁参数略大于1号粉体,而将1、2号粉体与三号粉体比较发现,3号粉体电磁参数中磁参数差别不大,而电参数部分要远高于1号、2号粉体,特别是当铁镍与石蜡的比例大于6:1时,复合粉体电参数ε′、ε″明显增大,存在明显突变,具体见图c1、c2。

由于三种粉体组成、成分一致,仅仅在于吸波粉体的粒度和粒度分布存在差异,从1号粉到3号粉粉体粒度分布逐渐变窄,粉体的平均粒度逐渐变小,在相关质量分数掺杂浓度的下,粉体电磁参数会存在一定差异,其中从实验测试表面磁参数μ′、μ″随相关质量分数掺杂浓度的下随粉体粒度表现差异不大,而电参数ε′、ε″在相关质量分数掺杂浓度的随着粉体粒度下降和粒度分布减小会出现增大的趋势,这种趋势会随着粒度下降和粒度分布减小,掺杂浓度增大而增大,而当粉体整体粒度小于5 μm,掺杂质量分数超过83.3%(6:1),电参数差异性会非常明显。

由于粉体电磁参数对于其吸波性能起到决定性作用,实验对于6:1和14:1的两组掺杂浓度粉体电磁参数进行通过传输线理论进行拟合吸波特性,参考厚度2 mm,具体三种吸波粉体吸波损耗如图4所示。

图4 两组不同掺杂浓度在2 mm下的三种粉体反射损耗对比图

根据电磁参数拟合的献词波吸收曲线所示,随着粉体粒度的从1号粉到3号粉,随着粉体尺寸的减小和粒度分布的降低,反射率曲线峰值会逐渐向低频方向移动,而反射率峰值出现先增大后后减小的现象,根据拟合吸收峰值可以看出2号粉具有最低的反射率,其表明2号粉具有较好阻抗匹配性,但是在6:1反射率曲线可以看出一现象由1号粉到2号粉虽然反射率峰值提高了,但是吸波峰的半峰宽大幅度降低的,这意味着粉体电磁损耗覆盖频率范围减小了,同样的现象在14:1的反射率曲线可以看出,而对于3号粉6:1掺杂浓度时其半峰宽与2号粉差别不大,而在14:1的掺杂浓度时由于粉体团聚效应导致阻抗匹配变差,实际表现半峰宽变大。另外同比同一种粉体在6:1和14:1的吸波曲线可以看出,14:1粉体对应反射率峰值要小于6:1,而其对应的吸收频率大幅度向低频移动,其意味着浓度增大阻抗匹配效应变差,反射损耗降低这种降低效应对于3号粉体要更加明显。且随粉体尺寸和粒度分布的减小而增大。

根据趋肤深度理论铁镍合金理论趋肤深度在数个微米,而当颗粒明显大于其趋肤深度时,会导致其反射变强,而吸收率降低,不利于其阻抗匹配条件,但适度添加略大尺寸颗粒(及增大吸波粉体粒度分布)能够托宽吸波峰的频率范围对于宽频吸收是有利的。另外如果注重低频化吸收,保持吸波剂掺杂比例一定的前提下对于微米级粉体趋向选择粒度小,粒度分布范围窄的粉体。

2 结 论

本文通过筛分三种不同尺寸和粒度分布铁镍合金粉体,对其尺寸形貌、粒度分布及电磁参数进行表征分析。研究微米级铁镍合金粉体粒度和粒度分布对其电磁参数的影响,根据电磁参数拟合两组掺杂浓度下吸波特性曲线,运用趋肤深度理论对于粉体粒度对于吸波影响进行分析表征,实验研究结论归纳如下:

(1)微米级铁镍合金粉粉体粒度和粒度分布会对其电磁参数产生影响,其中在相同的掺杂浓度下,粉体粒度和粒度分布对于磁参数影响不明显,而电参数会随着粉体粒度和粒度分布的减小而增大,当掺杂浓度增大到一定范围后这种现象愈加明显。

(2)在相同的掺杂浓度下,随铁镍合金粉粉体尺寸和粒度的降低,反射率损耗峰值会向低频移动,反射率峰值会出现先增大后降低的现象。

(3)铁镍粉体粒度与趋肤深度保持接近时候,粉体阻抗匹配条件最为合适,颗粒过大会增加粉体对于电磁波的反射,颗粒粒度过小易产生团聚使阻抗匹配效应变差。

(4)不同的实际应用状态适用选择不同粉体粒度和粒度分布,对于要求低频吸波,可以选择粒度小分布范围窄的粉体,兼顾其阻抗匹配浓度条件,而要实现宽频化吸收可以选择具有一定大尺寸颗粒,粒度分布较大的粉体颗粒。