新型二元复合驱采出液油水分离剂的研制

2020-12-02王振宇孙玉海沈明欢杨景辉

王振宇,孙玉海,沈明欢,于 丽,李 璐,杨景辉,张 星

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化胜利油田石油工程技术研究院)

二元复合驱是三次采油的一种重要方法,它是将表面活性剂(石油磺酸盐和助表面活性剂)和聚合物(聚丙烯酰胺)混合构成驱油剂的一种驱油技术,既能提高驱油效率,又能扩大波及体积,可比水驱采收率提高20%以上。由于原油中的天然表面活性物质与二元复合驱中的表面活性剂、聚合物的共同作用,二元复合驱采出液的破乳困难;在多种驱油剂及采油机械的综合作用下,采出液在乳化形态上多表现为WO型与OW型乳状液的混合体,乳化形态更加复杂。中国石化胜利油田分公司(简称胜利油田)孤岛采油厂孤四联合站主要处理孤岛原油采出液。孤岛原油以稠油为主,原油的密度高、黏度大、酸值高,油水分离的问题尤为突出[1-3]。由于二元复合驱采油药剂的加入,采出液稳定性增强,外排污水含油量达标(质量浓度不大于50 mgL)的难度增大。

本研究通过合成新的油水分离剂,来提高孤岛原油采出液的油水分离效果。新型油水分离剂的研发思路是将对WO乳状液破乳效果好的嵌段聚醚与甲基丙烯酸酯交换接枝,得到含不饱和双键的嵌段聚醚单体,再与丙烯酸和阳离子单体共聚,提高油水分离剂处理双电层稳定的OW型孔状液的能力[4-5]。以下介绍新型油水分离剂的研制及其作用效果。

1 实 验

1.1 新型油水分离剂的合成

甲基丙烯酸聚醚酯的合成:将一定质量的嵌段聚醚和催化剂加入到带搅拌的四口烧瓶中。反应物在搅拌条件下加热至105 ℃时开始缓慢滴加甲基丙烯酸甲酯,滴加过程中控制反应温度为105~110 ℃,滴加完毕后继续恒温反应一定时间。对反应产物进行减压蒸馏,除去反应生成的甲醇以及未参加反应的甲基丙烯酸甲酯,出料待用。

最终产品的合成:取一定质量的聚醚酯及去离子水总量的60%置于带搅拌的四口烧瓶中,将剩余的40%去离子水与一定质量的丙烯酸、阳离子单体A和引发剂于滴液漏斗中混合均匀。将四口烧瓶置于油浴中,搅拌加热至85 ℃时开始滴加混合液,30 min滴加完毕,继续恒温反应1.5 h,出料。

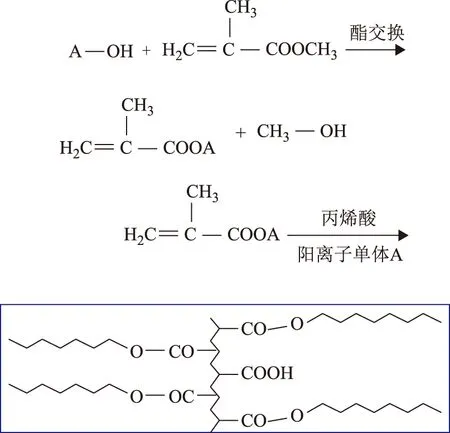

新型油水分离剂的合成反应示意见图1,其中A—OH为嵌段聚醚。

图1 合成反应示意

1.2 破乳效果评价方法

1.2.1 稳定性分析仪法将原油和采出液分出水在80 ℃下进行预热,用乳化机在13 000 rmin下乳化1 min;在乳化好的采出液中投加一定量的油水分离剂并混合均匀;将所制乳状液置于Turbiscan稳定性分析仪上,用一定时间下的分水量和分出水的透光度评价油水分离剂的作用效果。

1.2.2 水浴试验法向乳化好的采出液中投加一定量的油水分离剂并混合均匀,在60 ℃恒温水浴中进行静置分水,以一定时间下对应的分水量或水相油含量来考察油水分离剂的作用效果。

2 新型油水分离剂的研制

2.1 甲基丙烯酸聚醚酯的合成

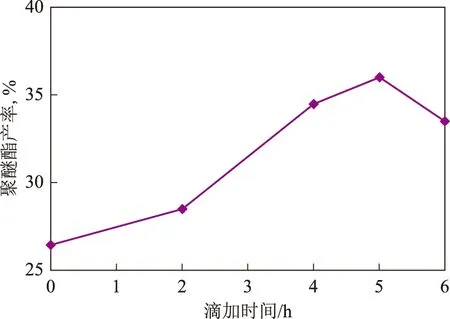

2.1.1 甲基丙烯酸甲酯滴加时间对聚醚酯产率的影响图2为甲基丙烯酸甲酯滴加时间对聚醚酯产率的影响。从图2可以看出:甲基丙烯酸甲酯滴加时间对聚醚酯产率存在明显影响;当滴加时间小于5 h时,聚醚酯产率随滴加时间延长而增加,滴加时间为5 h时的聚醚酯产率达到36%,较一次性加入时增加9百分点;当滴加时间超过5 h时,聚醚酯产率随滴加时间延长而呈降低趋势。因此,甲基丙烯酸甲酯的最佳滴加时间为5 h。

图2 甲基丙烯酸甲酯滴加时间对聚醚酯产率的影响

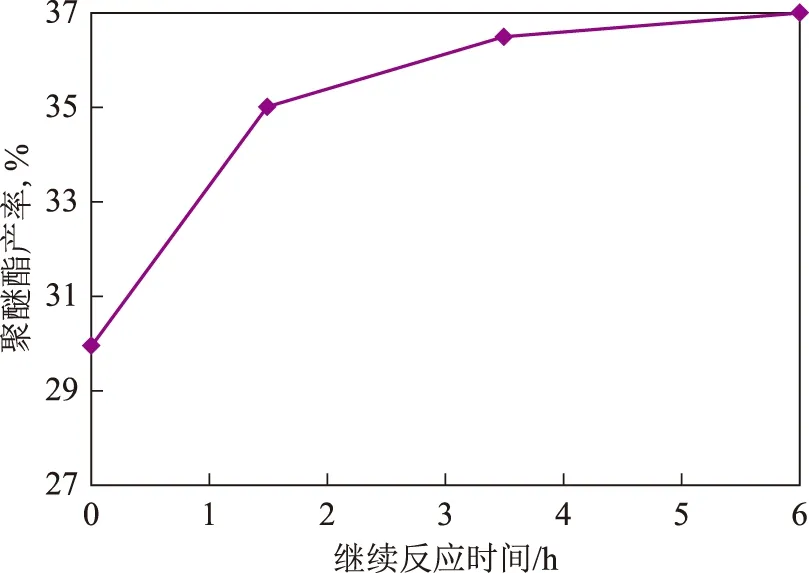

2.1.2 继续反应时间对聚醚酯产率的影响图3为甲基丙烯酸酯滴加完毕后继续反应时间对聚醚酯产率的影响。从图3可以看出:聚醚酯产率随继续反应时间延长而增加;甲基丙烯酸酯滴加完毕后再继续反应1.5 h,聚醚酯产率由29.5%提高到35.0%,继续延长反应时间,聚醚酯产率仅略有增加。因此,甲基丙烯酸酯滴加完毕后再继续反应1.5 h比较适宜。

图3 继续反应时间对聚醚酯产率的影响

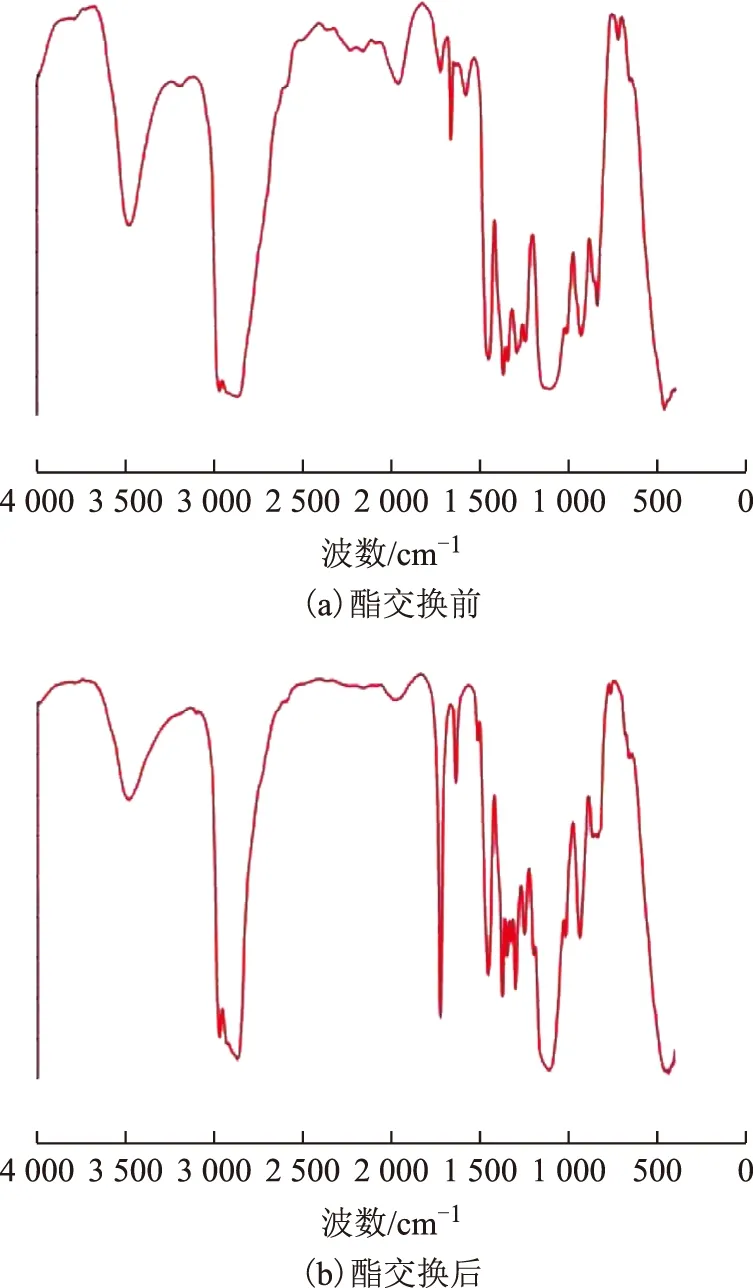

2.1.3 聚醚酯结构图4为酯交换前后样品的红外光谱,波数3 500 cm-1处的吸收峰为—OH的振动吸收峰。从图4可以看出,酯交换后的—OH振动吸收峰峰强较酯交换前的明显减弱,说明酯交换后—OH含量降低。在聚醚酯含量相同的条件下,—OH峰强减弱,表明一部分—OH与丙烯酸酯发生了酯交换反应,生成了丙烯酸聚醚酯。

图4 酯交换前后样品的红外光谱

2.2 最终产物合成

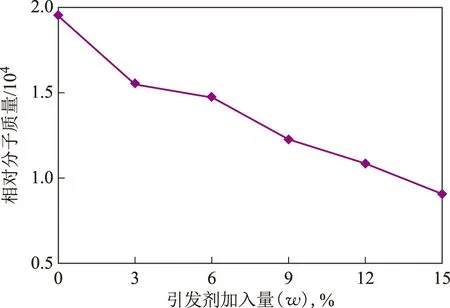

图5为聚合过程引发剂加入量对聚合产物相对分子质量的影响。从图5可以看出,引发剂加入量对聚合产物相对分子质量的影响较大,随引发剂加入量的增加,聚合物的相对分子质量逐渐减小。因此,通过控制引发剂的加入量,可以调节聚合物的相对分子质量。

图5 引发剂加入量对聚合物相对分子质量的影响

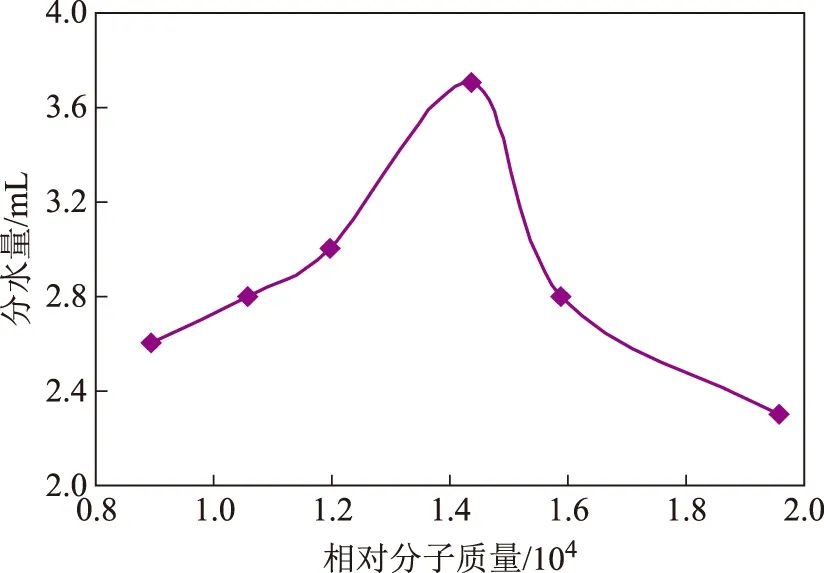

2.2.2 聚合物相对分子质量对油水分离效果的影响图6为油水分离剂的相对分子质量与其分水量的关系。从图6可以看出:随着油水分离剂相对分子质量的增加,乳状液分水量逐渐上升;当油水分离剂的相对分子质量达到1.4×104左右时,分水量达到最大;继续增大油水分离剂的相对分子质量,分水量反而下降。综上所述,相对分子质量为1.4×104左右的油水分离剂的油水分离效果最好。

图6 油水分离剂相对分子质量与分水量的关系

3 新型油水分离剂的作用效果

3.1 孤岛采出液油相和水相性质

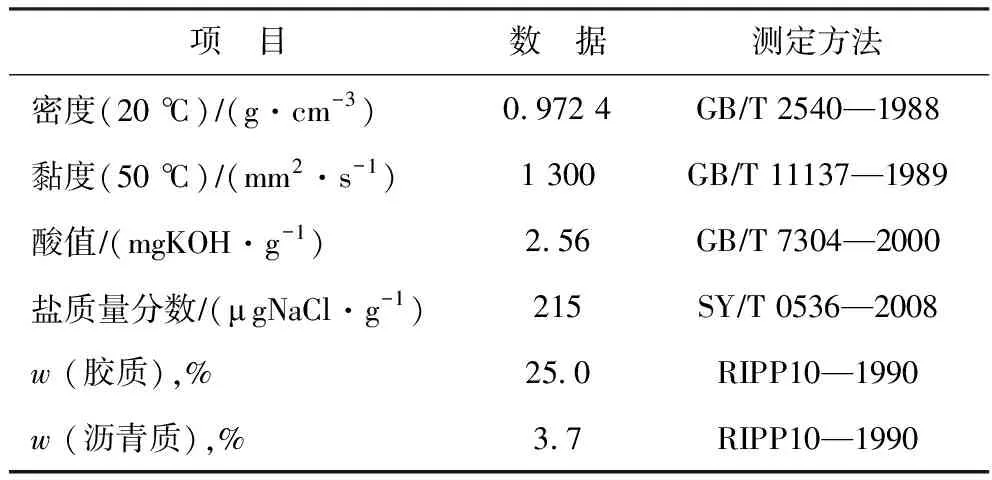

将混合均匀的采出液于80 ℃下静置,分离出油相和水相。对油相进行性质分析,结果见表1。从表1可以看出:原油密度(20 ℃)较大,为0.97 gcm3左右,属重质原油;酸值为2.56 mgKOHg,属高酸原油;沥青质含量较低,而胶质含量较高。

表1 孤岛采出液油相性质

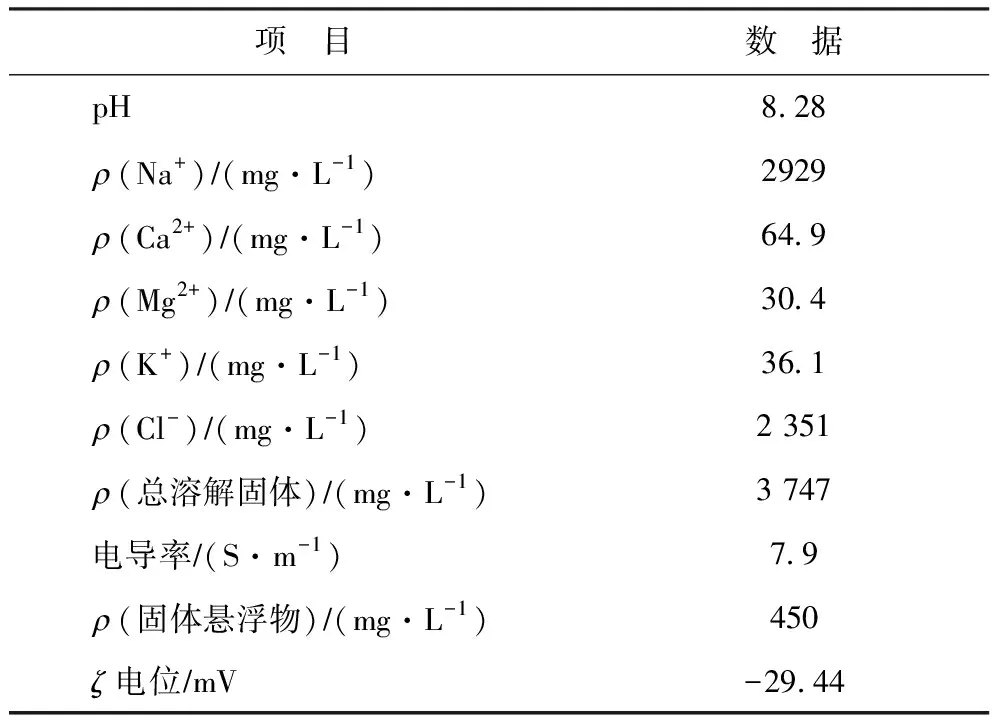

采出液水相性质分析结果见表2。从表2可以看出:孤岛采出液分出水中总溶解固体含量高,质量浓度为3 747 mgL,高的矿化度会增加沥青质颗粒在界面上的吸附;采出液中含有一定量的固体,悬浮固体用石油醚洗涤测量;采出液分出水的ζ电位为负值。

表2 孤岛采出液水相性质

3.2 新型油水分离剂的破乳效果评价

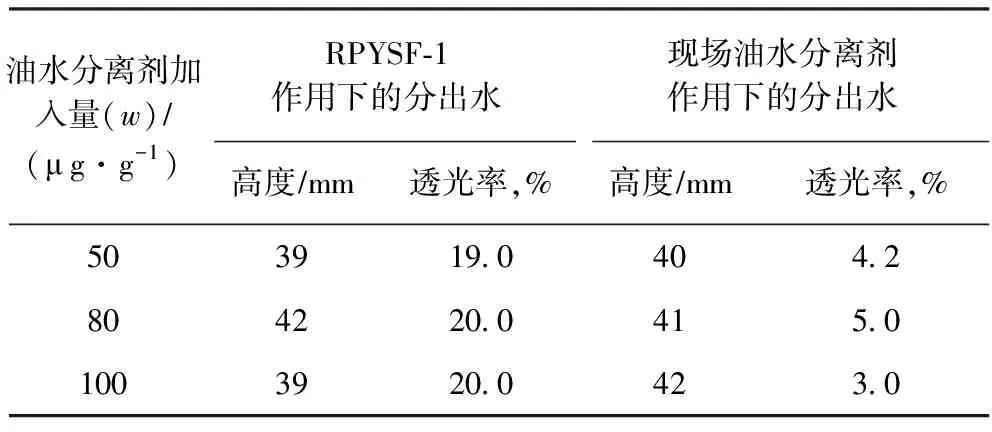

用Turbiscan稳定性分析仪法,采用实验室配制的采出液,对比考察合成的油水分离剂(命名为RPYSF-1)与现场用油水分离剂的破乳效果,结果见表3。从表3可以看出,RPYSF-1作用下的分出水透光率优于现场油水分离剂。

表1 合成油水分离剂的作用效果

取RPYSF-1和现场油水分离剂进行试管试验,对比两者对孤岛采出液的处理效果,结果见图7,其中左面3个试管中所用油水分离剂为RPYSF-1,右面3个试管为现场油水分离剂。从图7可以看出,RPYSF-1作用下的油水界面齐、水相清澈(含油量低)。在分水1 h的条件下,经RPYSF-1和现场油水分离剂处理后的采出液水相油质量浓度分别为22.4 mgL和40.5 mgL。

图7 RPYSF-1与现场油水分离剂处理效果对比

4 二元复合驱采出液的新型油水分离剂现场试验

4.1 现场工艺流程

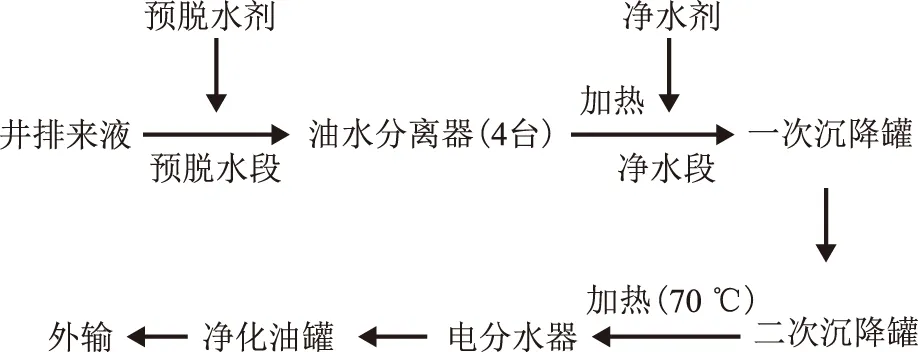

胜利油田孤四联合站进站采出液含水量(w,下同)平均为95.6%,温度为45 ℃,经过气液砂三相分离器除去天然气后进入一次沉降罐(容积5 000 m3×2个)和二次沉降罐(容积5 000 m3×2个)。从二次沉降罐出来的原料油通过加热炉加热至65 ℃,经过4台电分水器分水,进入净化油罐。流程示意见图8。采出液处理后要求达到的技术指标包括:外输油含水量(w)不大于1.5%;外输污水中油质量浓度不大于50 mgL。

图8 孤四联合站油水分离工艺流程示意

4.2 试验结果

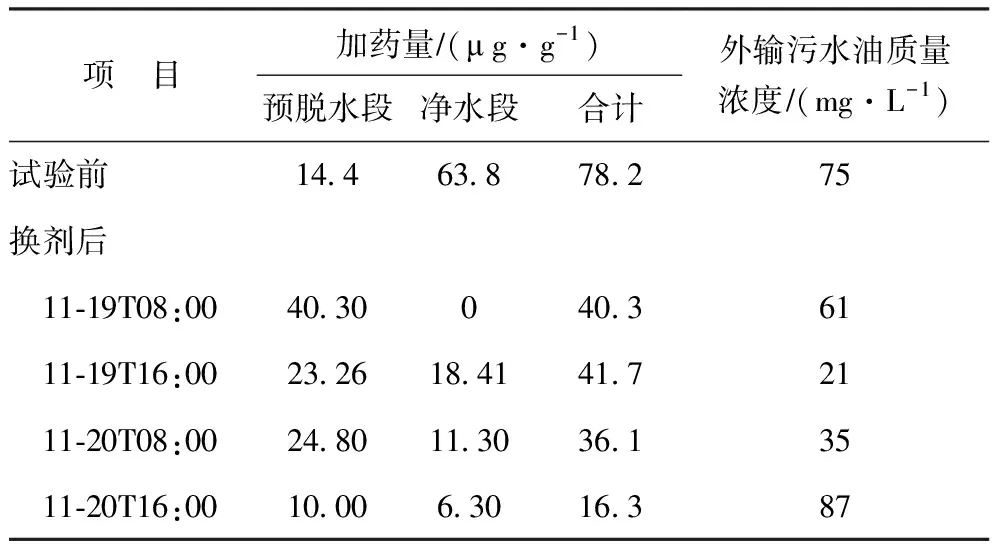

4.2.1 调试期试验前现场预脱水段油水分离剂加药量为14.4 μgg、净水段油水分离剂加药量为63.8 μgg,总加药量为78.2 μgg。现场试验过程中,预脱水段和净水段油水分离剂都用RPYSF-1代替,总加入量(w)(加药量)小于50 μgg,试验中预脱水段和净水段油水分离剂加入比例按1.5∶1控制,考察不同的加药量对外输污水含油量的影响。由于实际加注量有所波动,实际加注比例在(1.26∶1)~(2.19∶1)之间波动。试验结果见表4。从表4可以看出:试验前外输污水油质量浓度为75 mgL,更换药剂后,药剂全部加到预脱水段,总加药量为40.3 μgg时,外输污水油质量浓度为61 mgL;预脱水段和净水段加药比例为1.26∶1、总加药量为41.7 μgg时,外输污水油质量浓度为21 mgL,说明予脱水段和净水段按一定比例加药的效果优于预脱水段单独加药;预脱水段和净水段加药比例为2.19∶1、总加药量为36.1 μgg时,外输污水油质量浓度为35 mgL;预脱水段和净水段加药比例为1.58∶1、总加药量为16.3 μgg时,外输污水油质量浓度为87 mgL,说明加药量过低会影响处理效果。因此后续试验控制总加药量为35 mgL左右。

表4 调试期的处理效果

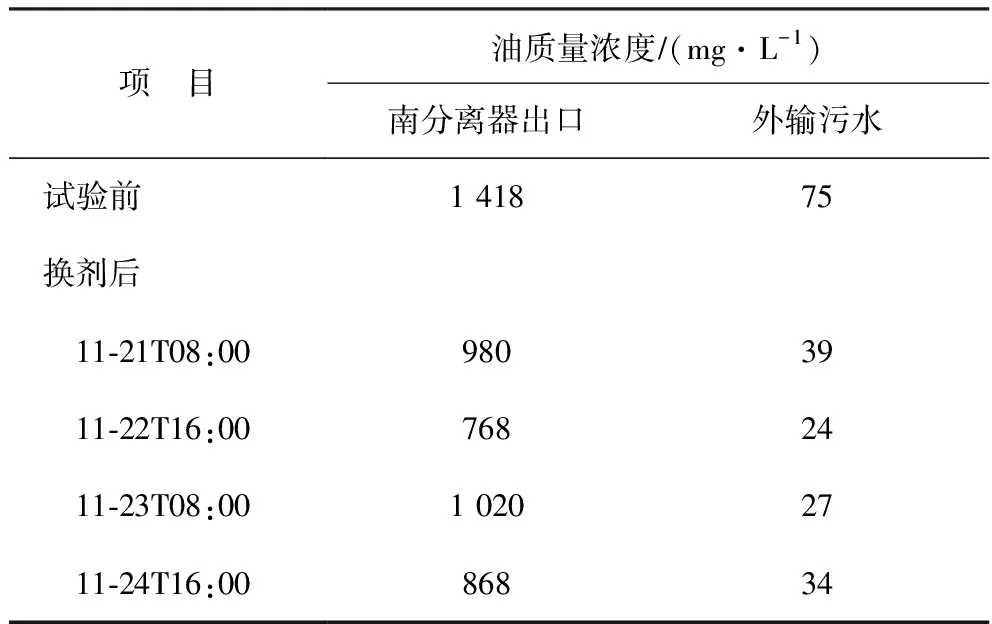

4.2.2 稳定期按照现场方案设计要求和药剂调整试验的结果,从11月20日17:30开始调整RPYSF-1的加药量稳定在35 μgg左右,同时详细观察各监测点污水的含油量数据,结果见表5。二元复合驱采出液的油质量浓度为16 000 mgL。试验前经过预脱水段加药处理后,在三相分离器的南分离器出口水中油质量浓度为1 418 mgL,外输污水油质量浓度为75 mgL,药剂替换成RPYSF-1后,南分离器出口水中油质量浓度降至768~1 020 mgL,外输污水油质量浓度为24~39 mgL。

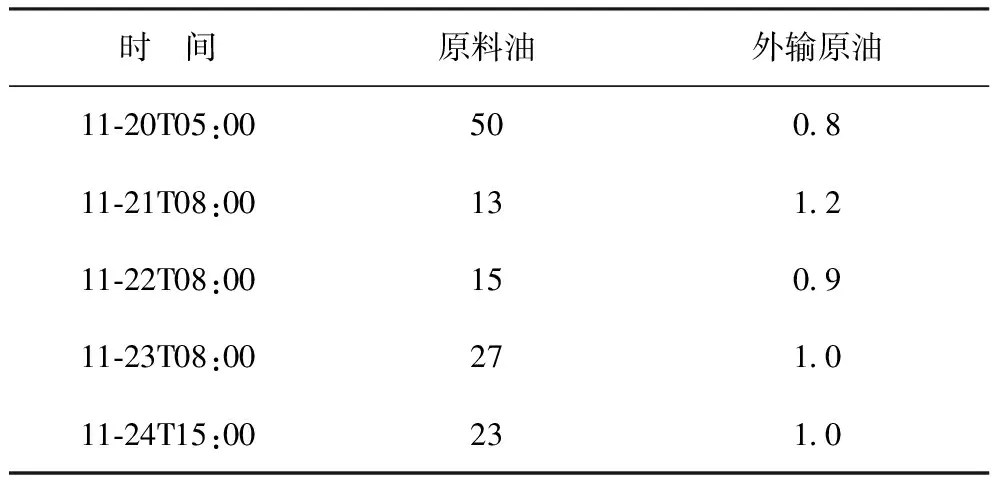

表6为更换药剂后外输原油含水量分析结果。从表6可以看出,在现场试验期间原料油含水量(w)为15%~25%,外输原油含水量(w)为1%左右,满足不大于1.5%的要求。

表5 稳定期处理效果

表6 更换药剂后外输原油含水量分析结果 w,%

5 结 论

(1)针对二元复合驱采出液,合成了含阳离子单体的聚丙烯酸聚醚油水分离剂RPYSF-1,在相同加量条件下处理效果优于现场剂,具有分水快、界面齐、水相含油量低等特点。

(2)研制的二元复合驱油水分离剂RPYSF-1在孤四联进行了现场试验,结果表明,采用两段方式加药,总加药量较试验前大幅降低,外输污水的油质量浓度不大于39 mgL,外输油含水量(w)不大于1.2%,达到预期效果。