汽柴油加氢装置催化剂性能考察及长周期运行操作优化

2020-12-02李丽蓉袁小彬

李丽蓉,袁小彬

(中国石化塔河炼化有限责任公司,新疆 库车 842000)

中国石化塔河炼化有限责任公司(简称塔河炼化)2号汽柴油加氢装置原设计规模为1.4 Mta。为适应柴油产品质量升级需求,2015年8月,装置增设一台反应器(R102,在前)与原反应器(R101,在后)串联,处理能力提高至1.67 Mta。2018年5月,装置停工更换催化剂,在R102中采用中国石化石油化工科学研究院(简称石科院)开发的RS2100RS2110超深度加氢脱硫催化剂,R101中采用中国石化大连(抚顺)石油化工研究院FHUDS系列再生剂。以下结合催化剂标定结果和装置运行22个月来的情况,分析催化剂在塔河炼化1.67 Mta汽柴油加氢装置上的长周期应用情况,探讨装置后期运行的优化措施。

1 装置简介

塔河炼化2号汽柴油加氢装置以加工焦化汽油、焦化柴油和常二线柴油为主,生产稳定汽油和精制柴油。装置由反应、分馏两部分组成。反应部分采用炉前混氢工艺,反应器R102与R101串联操作,两个反应器均为热壁反应器,分为上、中、下3个床层,床层中间均设置冷氢箱。分馏部分采用双塔工艺,第一个塔为汽柴油分馏塔(简称分馏塔),第二个塔为汽油脱硫化氢塔(简称稳定塔),双塔结合,既能满足汽柴油充分分离的要求,又可以大大降低汽油和柴油馏分中的硫化氢含量。装置的工艺流程示意如图1所示。

图1 装置的工艺流程示意

2 催化剂装填情况

表1 R102和R101的催化剂装填质量 t

3 催化剂标定结果

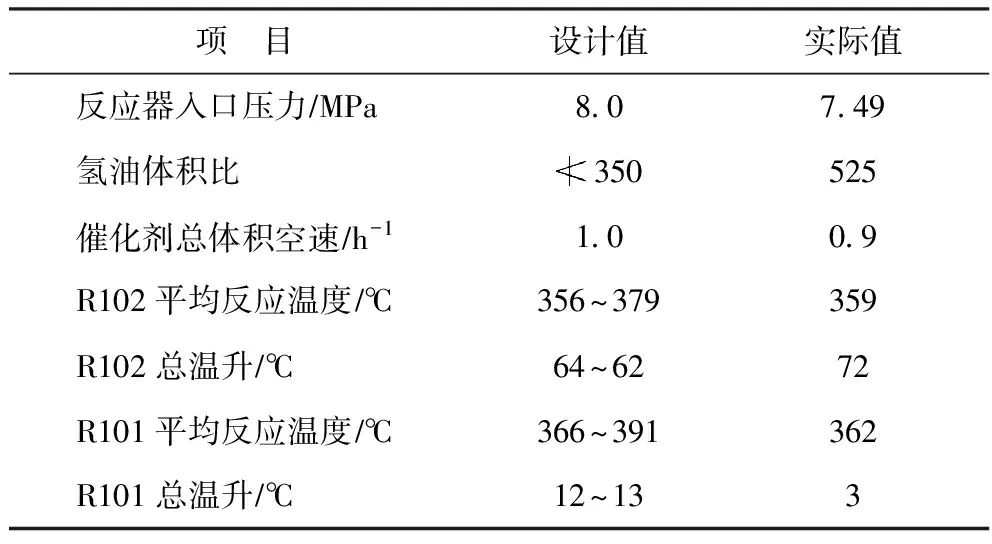

为了考核装置的催化剂性能、能耗水平和在高负荷下工艺、设备、环保各系统的运行情况,于2018年6月19—21日进行了为期72 h的标定。标定期间工艺条件为:R102床层平均温度359 ℃,R101床层平均温度362 ℃,氢油体积比525,催化剂总体积空速0.9 h-1。标定期间操作参数见表2。从表2可以看出:反应温升主要集中在R102,其RS2100RS2110催化剂发挥的作用较大;R101总温升较小,其FHUDS再生剂发挥的作用较小。

表2 标定期间操作参数

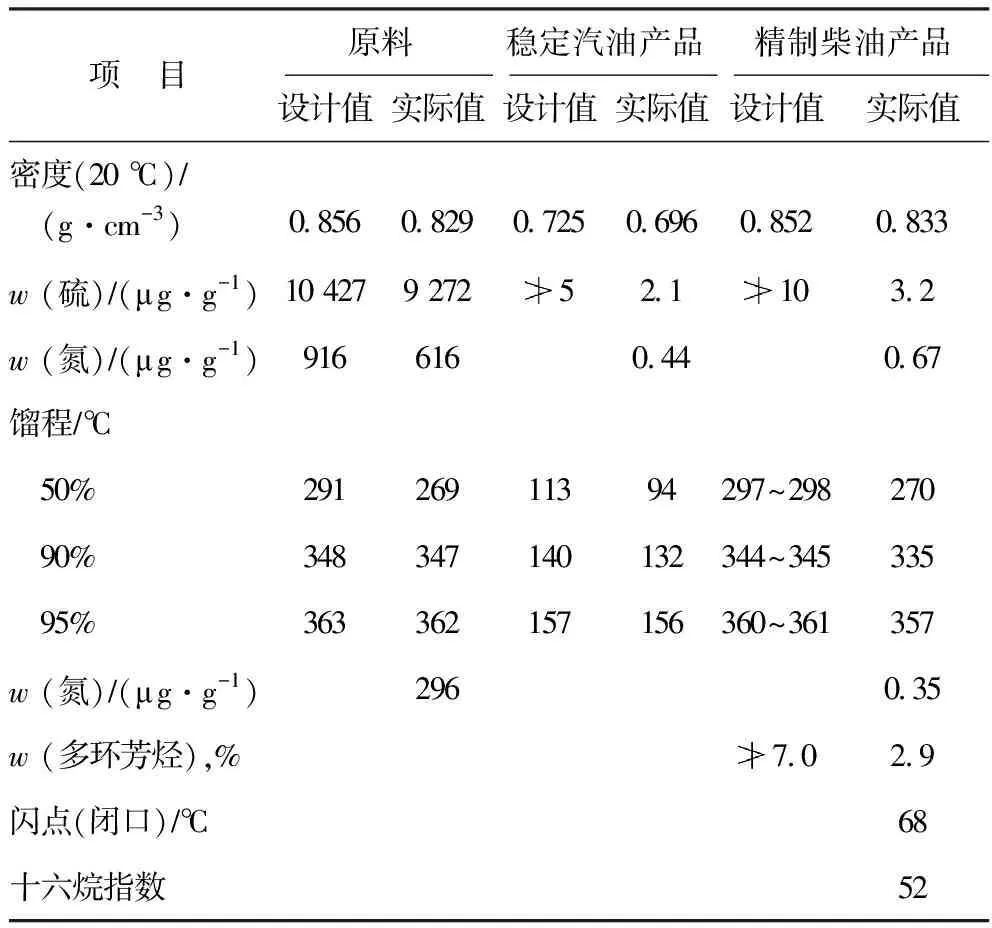

表3 原料和产品的性质

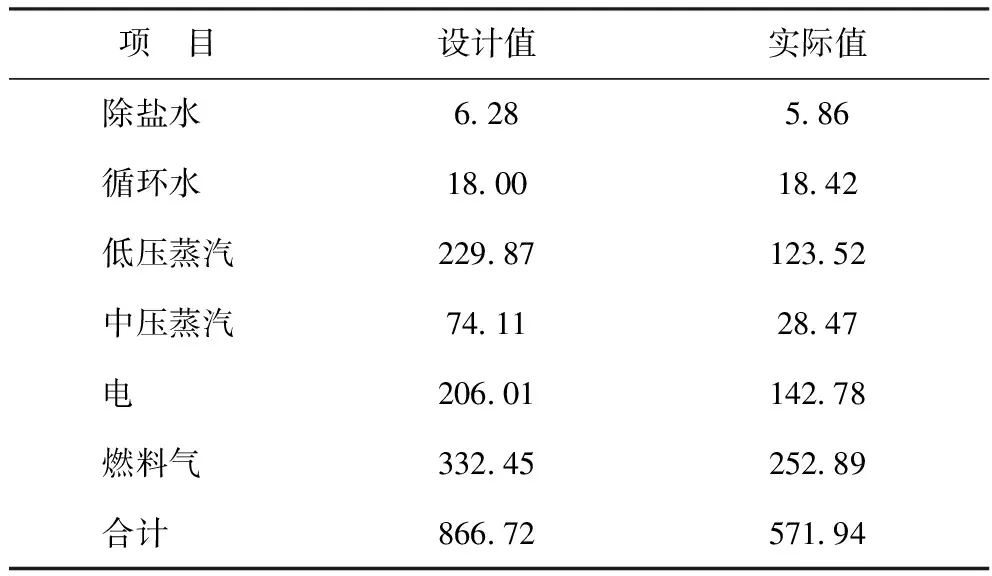

标定期间装置的能耗数据如表4所示。由表4可以看出,实际能耗低于设计能耗。主要原因是:①低压蒸汽主要作为汽轮机动力源被消耗,其消耗量受反应系统压降影响,系统压降越大蒸汽消耗量越大,而装置停工检修并更换催化剂后,反应系统压降小(实际压降1.37 MPa,设计压降1.80 MPa);同时,6月并不是全厂蒸汽用量最多的季节(因每年冬季伴热还会消耗一部分蒸汽),所以本次标定时低压蒸汽的耗能比设计值低106.35 MJt。②中压蒸汽耗能比设计值低45.64 MJt,本装置中压蒸汽作为汽轮机供油设备的动力,蒸汽的热能转化为机械能;因检修期间上游装置优化,使蒸汽温度有所提高,蒸汽的热值增加,而供油设备出口的流量和压力一定,故而中压蒸汽流量减少,能耗降低。③电耗能比设计值低63.33 MJt,原因是检修期间6台普通空冷风机改为变频风机,节电效果明显。④催化剂RS2100RS2110初期活性高,反应放热量大,降低了加热炉的负荷,减少了燃料气耗量,燃料气能耗比设计值低79.56 MJt。⑤装置检修时将汽轮机后路的凝结水改至除盐水罐,使除盐水用量有所减少。

表4 标定期间能耗情况 MJt

表4 标定期间能耗情况 MJt

项 目设计值实际值除盐水 6.285.86循环水 18.0018.42低压蒸汽229.87123.52中压蒸汽74.1128.47电 206.01142.78燃料气 332.45252.89合计 866.72571.94

4 装置操作优化

装置开工后运行不到一年,于2019年4月发现R102中催化剂RS2100RS2110的失活速率过快(折合温升大于24.0 ℃a),不能满足催化剂长周期运行4年的要求。从运行情况看,催化剂失活较快主要有以下3方面原因[5]:①R101中FHUDS再生剂发挥的作用较小,反应温升主要集中在R102的催化剂床层;②原料的硫、氮含量高,硫质量分数甚至超过设计值的130%,导致反应器床层提温速度过快;③精制柴油产品中硫含量控制过低。为延长催化剂使用寿命,2019年5月装置开始优化操作,通过调整两台反应器的温度分布、原料组成结构和产品硫含量来降低R102催化剂床层温度,优化后,催化剂的失活速率小于14.4 ℃a,产品质量稳定,取得了较好的效果。

4.1 调整反应器温度分布

因从装置运行情况来看,反应器温升主要集中在R102催化剂床层:2019年4月R102床层平均温升为70 ℃,R101床层平均温升为2 ℃,故为延长催化剂使用周期,装置首先调整了反应器温度分布。具体做法是:提高R101床层反应温度,促使FHUDS再生催化剂发挥作用,从而降低R102的入口温度。经过调整,R101床层平均温度由372 ℃提高至378 ℃,R102入口温度由324 ℃降低至323 ℃,精制柴油产品中的硫质量分数平均为2.98 μgg,氮质量分数平均为0.4 μgg,十六烷值平均为52.5,满足国Ⅵ柴油标准。图2是装置调整前后R102、R101入口温度变化趋势。

图2 R102和R101入口温度变化趋势▲—R102; ■—R101

4.2 调整原料组成

图3是装置开工后原料中硫、氮含量变化趋势。从图3可以看出:装置开工初期,原料硫、氮含量很高且波动较大,硫质量分数最高达14 263 μgg,约为设计值的137%;氮质量分数普遍高于800 μgg,最高达967 μgg。原料含硫高,实现产品超低硫所需要的温度就高,且氮含量高使脱硫难度增加[5],反应温度进一步增高。原料硫含量大幅波动是直影响反应器温度提升较快的主要原因。2018年9月12日原料硫质量分数为14 263 μgg,2018年10月8日原料硫质量分数为12 230 μgg,2019年5月10日原料硫质量分数为13 718 μgg,2019年8月12日原料硫质量分数为12 858 μgg,每次硫含量波动的高峰正好和图2中R102入口提温的高峰对应,所以,控制原料硫含量的稳定是控制反应器温度平稳提升的关键。但该装置原料中的70%~80%均为直供进料,硫含量直接受原油中硫含量变化的影响,很难控制。因此,降低原料油的硫、氮含量要通过优化原料油的组成来实现。

通过分析确认,2号加氢装置原料中焦化柴油的硫含量是常二线柴油硫含量的3倍,焦化柴油的氮含量是常二线柴油的7倍。所以,进料中增加1号常减压蒸馏装置的常二线柴油15 th,同时减少焦化柴油15 th,使常二线柴油和焦化柴油的质量比由原来的1∶2提至1.6∶2。优化原料组成后,原料油的硫、氮含量有所下降,硫质量分数小于11 000 μgg,氮质量分数小于700 μgg,R102入口温度由323 ℃降低到322 ℃,产品满足国Ⅵ柴油标准,性质稳定。

图3 原料油中硫含量、氮含量变化趋势▲—硫质量分数; ■—氮质量分数

4.3 调整产品硫含量

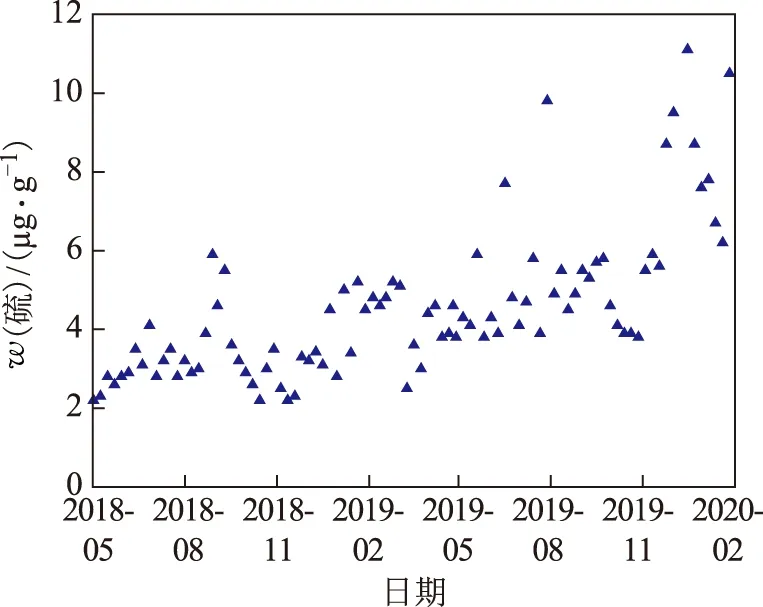

图4是装置开工后精制柴油产品的硫含量变化情况。从图4可以看出,催化剂运行前期,精制柴油硫质量分数均小于4 μgg,硫含量控制过低,使催化剂床层温度偏高,加快了催化剂失活速率。调整反应器温度分布和原料组成后,精制柴油硫质量分数呈上涨趋势,但均不大于5 μgg,富余度较大。10月装置调整精制柴油硫质量分数指标至5~9 μgg,精制柴油硫质量分数实际值为6~8 μgg。而从图2可以看出,10月以后R102入口温度降至320 ℃以下。精制柴油硫含量指标提高,反应脱硫深度略有减小,使催化剂床层温度降低,有利于催化剂长周期运行。但由于2号加氢装置原料直供量大,硫含量波动较大,所以精制柴油硫含量上限控制有超指标的风险。2019年12月有1次硫质量分数达到11 μgg,2020年2月出现1次硫质量分数为10.5 μgg,但是大罐内柴油硫质量分数仍然低于8 μgg,所以出厂油品质量不受影响。装置正筹备安装硫含量在线分析仪,以便实时掌控精制柴油产品硫含量变化情况。

图4 精制柴油产品的硫含量变化趋势

另外,2019年12月装置全年处理量完成后,其处理量由200 th降至180 th,R102入口温度降至315 ℃,可见空速的减小有利于催化剂床层温升减小,有利于催化剂长周期运行的。建议催化剂使用后期不影响装置产量的情况下可以采用降低空速的办法来维持催化剂运行。

经上述优化操作后,R102的入口温度由324 ℃降至320 ℃以下,从目前运行情况来看,催化剂床层运行平稳,失活速率控制在每月1.2 ℃以下,床层最高温度不高于390 ℃,反应器压差保持在0.4 MPa,柴油产品质量满足国Ⅵ柴油标准。

5 结 论

(1)塔河炼化2号汽柴油加氢装置标定结果表明,RS2100RS2110催化剂和FHUDS再生剂具有良好的脱硫、脱氮活性,反应脱硫率高达99.95%,脱氮率达99.85%,精制柴油硫质量分数为3.2 μgg,氮质量分数为0.67 μgg,多环芳烃质量分数为2.9%,十六烷值为52,闪点(闭口)为68 ℃,满足国Ⅵ柴油质量升级要求。

(2)装置操作优化的结果表明:通过调整反应器温度分布,促使R101中FHUDS再生剂发挥作用,R102入口温度降低1 ℃;通过调整原料组成使原料油的硫、氮含量降低,有利于催化剂的长周期运行;通过提高精制柴油硫含量指标,可略减小反应深度,有利于催化剂的长周期运行,但由于本装置直供率高、硫含量变化较大,精制柴油硫含量上限控制有超指标的风险,装置正筹备装设精制柴油总硫在线分析仪,实时监控产品硫含量大小,降低产品质量过剩。同时,也可以采用降低空速的办法延长催化剂使用寿命。