热处理方式对NiMoAl催化剂结构及加氢脱氮性能的影响

2020-12-02毋肖卓涂椿滟凌丽霞

毋肖卓,涂椿滟,张 乾,凌丽霞,黄 伟

(太原理工大学煤科学与技术教育部和山西省重点实验室,太原 030024)

加氢精制过程能脱除油品中的硫、氮、金属等杂质,提高油品的品质。氮化物对活性中心的竞争吸附会强烈抑制加氢脱硫等反应的深度进行[1-2],这就要求加氢精制催化剂必须具有良好的加氢脱氮性能。工业上一般采用浸渍法制备负载型硫化钼基加氢精制催化剂[3-4]。与浸渍法相比,一步合成法采用在介孔材料的合成过程中引入金属组分,更有利于金属组分的均匀分散[5-7]。催化剂制备过程中,热处理会影响活性组分在催化剂表面的分散及活性相与载体之间的相互作用,从而改变催化剂的催化活性[8-12]。Ganiyu等[10]使用一步法合成了Ti-SBA-NiMo催化剂,研究发现将焙烧温度由550 ℃降低至300 ℃更有助于小晶粒MoS2的形成,活性相分散度增加,催化剂的加氢脱硫活性显著提升。本课题以溶胶凝胶法合成NiMoAl催化剂前躯体,然后分别在空气、氮气和液体石蜡3种环境中对其进行热处理制得3种NiMoAl催化剂,考察热处理方式对催化剂加氢脱氮性能的影响。

1 实 验

1.1 试 剂

硝酸镍[Ni(NO3)2·6H2O]、异丙醇(C3H8O),购于国药集团化学试剂有限公司;异丙醇铝(C9H21AlO3)、四水合钼酸铵[(NH4)6Mo7O24·4H2O]、二硫化碳(CS2),购于上海阿拉丁生化科技有限公司;液体石蜡、石油醚,购于天津科密欧化学试剂有限公司;山梨醇酐油酸酯80(SPAN 80,C24H44O6),购于天津东丽区天大试剂厂。以上试剂均为分析纯。

1.2 催化剂制备

采用溶胶-凝胶法制备NiMoAl催化剂前躯体。将一定量的异丙醇铝与异丙醇混合均匀,在85 ℃搅拌3 h,然后加入适量去离子水,反应一段时间。将预先配置的硝酸镍及钼酸铵水溶液依次加入上述混合物中,于95 ℃继续搅拌6 h,得到稀溶胶,然后放置在室温下老化10天得到凝胶,即催化剂前躯体。

分别采用3种方式对上述前躯体进行热处理:①在300 ℃、空气气氛下焙烧4 h;②在300 ℃、氮气气氛中焙烧4 h;③将前躯体分散在200 mL液体石蜡中(含0.50 mL SPAN 80),以氮气作保护气,于300 ℃条件下液相热处理4 h。所得NiMoAl催化剂分别记作NM-A,NM-N,NM-SL。

NiMoAl催化剂在硫化剂CS2的作用下被硫化,硫化与加氢脱氮反应过程同时进行,将NM-A,NM-N,NM-SL反应后的硫化态催化剂分别记作NM-A-S,NM-N-S,NM-SL-S。

1.3 催化剂表征

催化剂NM-SL经石油醚索氏抽提去除石蜡、烘箱干燥后,制得固体催化剂粉末,将其用于催化剂表征。

1.4 催化剂的加氢脱氮性能评价

以喹啉为模型化合物,采用间歇式高压反应釜(250 mL)进行催化剂的加氢脱氮性能评价。取400 mg催化剂装入反应釜中,再加入预先配制好的含质量分数1.8%喹啉的正癸烷溶液50 g,硫化剂 CS2为0.208 g。使用氮气置换釜内空气3次,然后再用氢气置换3次。通入氢气充压至2 MPa,关闭进气阀,然后开始程序升温,同时开启搅拌,搅拌速率为600 rmin。当温度达到350 ℃时,此时釜内压力为5.1 MPa,在350 ℃温度下反应4 h后结束。待釜内温度降至室温后,采用气相色谱仪(毛细管柱HP-5)进行产物分析,用峰面积归一化法计算各组分的百分含量。使用喹啉转化率和反应产物选择性来评价催化剂的性能。采用以下公式计算喹啉转化率XQ、加氢饱和反应选择性SHYD和脱氮反应选择性SDN。

(1)

(2)

(3)

式中:AQ为产物中剩余喹啉的质量分数,%;AHYD为产物中加氢饱和产物质量分数的总和,%;ADN为产物中脱氮产物质量分数的总和,%。加氢饱和产物包括1,2,3,4-四氢喹啉(14THQ)、5,6,7,8-四氢喹啉(58THQ)和十氢喹啉(DHQ),脱氮产物包括断掉一个C—N键的产物邻丙基苯胺(OPA),以及断掉两个C—N键的产物C9烃(丙苯、丙基环己烯和丙基环己烷)。

2 结果与讨论

2.1 氮气物理吸附表征

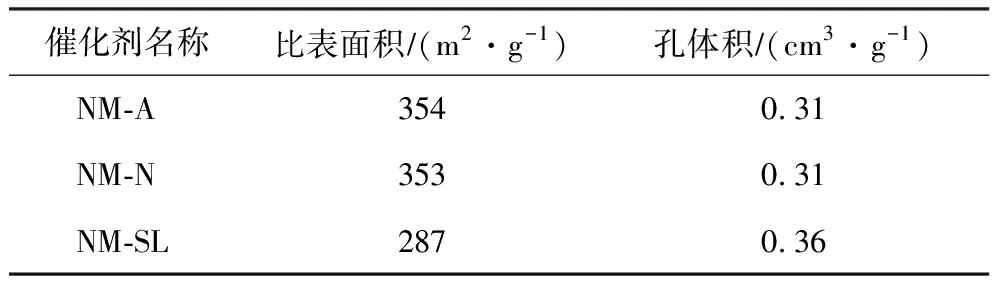

表1列出了不同热处理方式制备的NiMoAl催化剂的结构参数。由表1可知,NM-A和NM-N的比表面积、孔体积均无明显差别,而NM-SL则具有不同的结构参数,比表面积和孔体积分别为287 m2g和0.36 cm3g。这表明热处理方式会影响NiMoAl催化剂孔结构的形成,与空气或氮气气氛中焙烧相比,以石蜡为介质的液体热处理会使催化剂具有更大的孔体积,这可能归因于热处理过程中液体石蜡的抗团聚作用。将前躯体分散在液体石蜡中进行热处理时,前躯体中的物理吸附水、残留的异丙醇以及内部结构水不断地被流动的氮气带出,颗粒周围邻近的液体石蜡起到了抗团聚作用,使得最终形成的催化剂具有较大的孔体积。

表1 不同热处理方式制备的NiMoAl催化剂的结构参数

不同热处理方式制备的NiMoAl催化剂的氮气吸附-脱附曲线和孔径分布如图1所示。由图1可以看出,3种催化剂均呈现Ⅳ型吸附等温线并具有H3型回滞环,表明催化剂中含有平板狭缝结构的介孔,孔径集中分布在3~6 nm。NiMoAl催化剂中的狭缝型孔可能是由于初级颗粒堆积成大颗粒形成的。

图1 不同热处理方式制备的NiMoAl催化剂的氮气吸附-脱附曲线和孔径分布曲线■—NM-A; ▲—NM-N; ●—NM-SL

2.2 UV-Vis DRS表征

采用UV-Vis DRS分析NM-A,NM-N,NM-SL中Mo物种的状态和配位环境,结果如图2所示。波长200~400 nm范围内的吸收带与配体O2-和Mo6+之间的电子转移有关。在波长220~280 nm出现的吸收峰归属于隔离的四面体配位的Mo物种,而在波长280~330 nm的吸收峰归属于聚合态的八面体配位的Mo物种[14-15]。八面体结构Mo物种容易被硫化,是形成高活性Ni-Mo-S相的前躯体,有利于加氢脱氮活性的提高。由图2可知,3种催化剂上均同时存在两种配位的Mo物种,与NM-A和NM-N相比,经液相热处理制备的NM-SL在波长280~330 nm存在一个强吸收峰,暗示了催化剂NM-SL具有弱的金属-载体相互作用。这可能是由于液体石蜡对载体表面和孔结构的浸润,引起Mo—O—Al桥键的减弱,载体与金属之间形成了弱相互作用。因此,热处理环境会影响活性组分的结构状态,石蜡液相热处理更有利于NiMoAl催化剂中形成容易被硫化的八面体配位Mo物种。

图2 不同热处理方式制备的NiMoAl催化剂的UV-Vis DRS图谱 —NM-A; —NM-N; —NM-SL

2.3 催化剂的物相结构表征

图3 加氢反应前后的NiMoAl催化剂的XRD图谱 —NM-A; —NM-N; —NM-SL; —NM-A-S; —NM-N-S; —NM-SL-S; ●—AlOOH; ◆—Al(OH)3; ★—MoS2

图3为不同热处理方式制备的NiMoAl催化剂在加氢反应前后的XRD图谱。从图3可以看出:新鲜催化剂NM-A,NM-N,NM-SL在2θ为14.0°,28.0°,38.4°,49.3°,65.0°,72.2°处均出现明显的衍射峰,归属于AlOOH物种[16];NM-SL在2θ为18.1°处还出现了微弱的Al(OH)3特征衍射峰,表明在异丙醇铝水解反应中形成了少量的Al(OH)3。据文献报道[17],Al(OH)3从270 ℃开始脱结晶水,并于317 ℃完全转化成AlOOH。NM-A和NM-N的XRD图谱中并未出现Al(OH)3衍射峰,这可能是由于在氮气或空气气氛焙烧条件下,Al(OH)3脱水生成了AlOOH。而在液相热处理条件下,液体石蜡的存在可能抑制了Al(OH)3脱水反应的进行。对于不同热处理方式制备的NiMoAl催化剂,铝载体均主要以AlOOH的形式存在。此外,3种NiMoAl催化剂中均未检测到Ni物种和Mo物种的衍射峰,表明活性组分在载体表面分散良好。加氢反应后的NiMoAl催化剂仍呈现出明显的AlOOH特征峰,但峰强度稍有减弱。值得注意的是,NM-N-S在2θ为33.3°和58.7°处出现了明显的MoS2特征衍射峰,说明NM-N-S上发生了MoS2聚集现象。

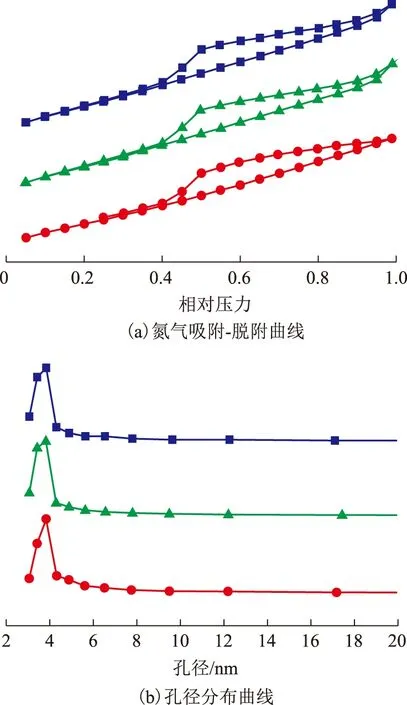

2.4 程序升温氧化表征

对加氢反应前后的NiMoAl催化剂进行程序升温氧化表征,TPO曲线如图4所示。由图4可知,NM-A和NM-SL的CO2曲线相似,而NM-N在493 ℃处出现了一个特征峰,这与催化剂NM-N上积炭的氧化反应有关[18]。以氮气作为焙烧气氛时,催化剂上有少量积炭形成,这可能归因于前躯体分解残留的碳物种。加氢反应后,NM-A-S,NM-N-S,NM-SL-S的CO2曲线几乎重合且均未出现明显的特征峰,这暗示了NM-N上的碳物种在反应条件下发生了分解。此外,NM-A-S,NM-N-S,NM-SL-S的SO2曲线均呈现两个特征峰且峰形相似,位于290 ℃左右和400~600 ℃之间,分别归属于活性相上的硫和载体上的硫。结合XRD的分析结果可知,加氢反应后的NiMoAl催化剂上形成了MoS2物种,但没有明显的积炭生成。

图4 加氢反应前后的NiMoAl催化剂的TPO曲线 —NM-A; —NM-N; —NM-SL; —NM-A-S; —NM-N-S; —NM-SL-S

2.5 TEM表征

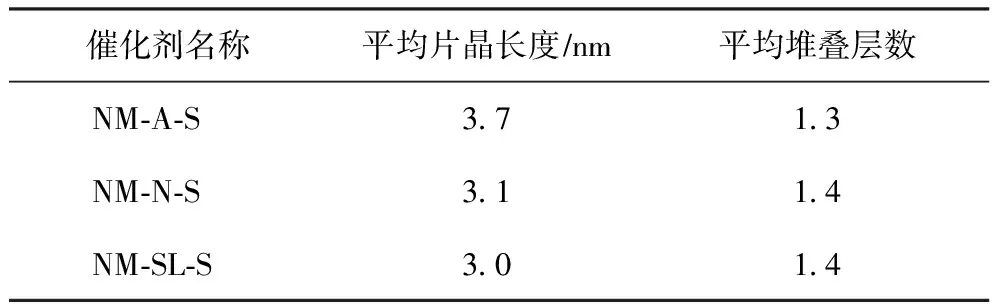

图5和表2分别为NM-A-S,NM-N-S,NM-SL-S的TEM照片和形貌参数。由图5可知,观察区域内3种催化剂均呈现1~3层的MoS2片晶。由表2可知,3种催化剂上MoS2平均片晶长度由长到短的顺序为NM-A-S>NM-N-S>NM-SL-S,平均堆叠层数相近。这说明热处理方式能改变活性相的结构,与空气气氛中焙烧相比,采用液相热处理更有利于形成更小的MoS2晶粒,从而提高活性金属在催化剂表面的分散度。

图5 3种硫化态催化剂的TEM照片

表2 3种硫化态催化剂中MoS2的平均片晶长度和平均堆叠层数

2.6 催化剂的加氢脱氮反应性能

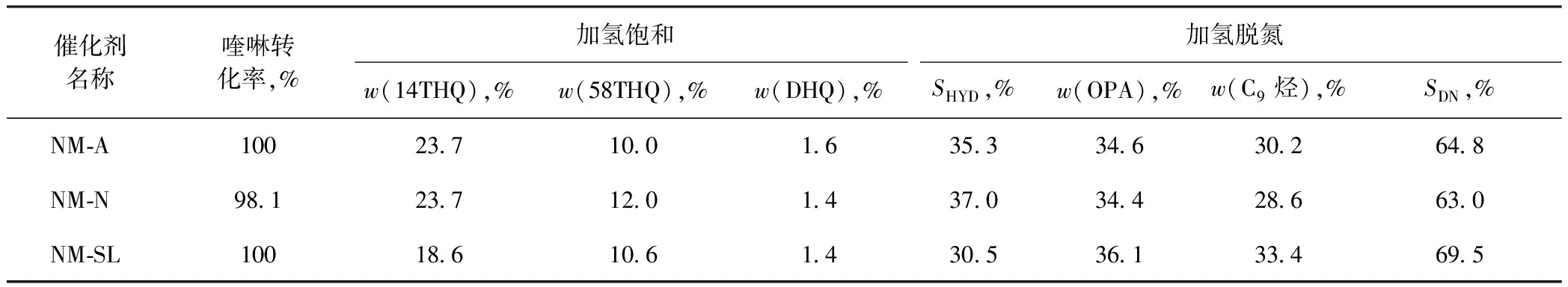

喹啉加氢脱氮过程涉及的主要反应有:芳环的加氢饱和,吡啶环的加氢饱和,以及C—N键的氢解断裂[19]。表3列出了在NM-A,NM-N,NM-SL上喹啉的加氢脱氮反应结果。由表3可知:在相同反应条件下,3种催化剂表现出了不同的催化性能,尤其是反应选择性存在明显差异;NM-A或NM-SL作用下喹啉被完全转化,NM-N作用下喹啉转化率为98.1%,3种催化剂上的脱氮反应选择性由高到低的顺序为NM-SL>NM-A>NM-N。

表3 NiMoAl催化剂上的喹啉加氢脱氮反应结果

结合催化剂的表征结果可见,热处理方式会影响催化剂的孔结构和活性金属分散性,从而改变NiMoAl催化剂的催化加氢脱氮性能。NM-SL的SDN为69.5%,明显高于NM-A的SDN(64.8%)这可归因于液相热处理对催化剂结构的调节。与NM-A相比,NM-SL具有更大的孔体积,促进了反应物分子的扩散;活性金属Mo的分散度高,使得催化剂表面的活性中心数增加,促进了脱氮反应的进行。对于NM-N,因氮气气氛焙烧形成的少量积炭在反应条件下发生了分解,但形成的硫化态催化剂上出现了MoS2聚集现象,活性位点减少,这可能是导致NM-N作用下的喹啉转化率、脱氮反应选择性均不及NM-A的根本原因。

3 结 论

以溶胶凝胶法合成催化剂前躯体,采用不同热处理方式(空气气氛焙烧、氮气气氛焙烧、液相热处理)制备的3种NiMoAl催化剂中,铝载体均主要以AlOOH的形式存在。热处理方式会影响催化剂的孔结构以及活性金属在载体表面的分散。采用液相热处理方式制得的NiMoAl催化剂孔体积较大,形成的MoS2晶粒尺寸小,活性金属分散度高。在催化剂的加氢脱氮性能评价中,3种经不同热处理方式制得的催化剂的喹啉转化率都达到98%以上,与空气或氮气气氛焙烧相比,采用液相热处理方式制备的NiMoAl催化剂表现出更高的脱氮反应选择性。