煤基加氢裂化尾油溶剂抽提脱除多环芳烃的研究

2020-12-02孙显锋王丹君辛金妮闵小建

孙显锋,王丹君,辛金妮,乔 婧,闵小建

(陕西煤业化工技术研究院有限责任公司国家能源煤炭分质清洁转化重点实验室,西安 710061)

我国中低温煤焦油资源丰富,当前,陕北地区的煤焦油加工企业多以生产汽油、柴油等车用燃料为主,但是产品规模有限。以煤焦油为原料开发高附加值的化工产品更有意义。中低温煤焦油加氢裂化尾油链烷烃含量较低,环烷烃和芳烃含量较高,可用于加工制备环烷基油类化工产品,如煤基环保橡胶填充油。然而,煤焦油加氢裂化尾油中存在较高含量的多环芳烃,危害环境及人体健康,欧盟REACH法规规定[1],自2010年起橡胶填充油中多环芳烃的质量分数不得超过3.0%,需要脱除原料中的多环芳烃,才能制备符合环保标准要求的化工产品。脱除多环芳烃的工艺主要包括溶剂精制、加氢精制和加氢精制-溶剂精制组合工艺。蔡烈奎等[2]研究了原油窄馏分芳碳率CA与多环芳烃、8种特定芳烃含量之间的关系,并开发了溶剂抽提逐级精分离工艺技术提高目标产品的收率。齐邦峰等[3]以环烷基减压馏分油为原料,考察了氢分压和反应温度对脱除8种多环芳烃的影响。冯涛[4]以环烷基减压馏分油为原料,采用加氢脱酸-糠醛精制组合工艺生产符合环保要求的橡胶增塑剂。张翠侦等[5]采用丙烷脱沥青-两段糠醛精制工艺对中海油某减压渣油进行了处理,得到了高芳烃环保橡胶填充油。

目前,对煤基油品脱除多环芳烃的研究报道较少,现有的煤基油品脱除芳烃过程采用白土精制工艺,产生大量的废渣得不到有效处理,还会污染环境[6]。溶剂精制过程是利用溶剂对原料中不同极性组分选择性不同的原理,达到脱除原料中所含杂质和非理想组分的目的[7-8]。工业上常用的溶剂包括糠醛[9]、苯酚和N-甲基-2-吡咯烷酮(NMP)[10],其中糠醛因对芳烃的选择性高和成本低等优势成为应用最广泛的溶剂之一。本课题以煤基加氢裂化尾油为原料,以糠醛为溶剂,进行溶剂抽提脱除多环芳烃的研究,以期得到高附加值产品,为煤焦油加工企业提升经济效益提供一条可行的途径。

1 实 验

1.1 原 料

煤基加氢裂化尾油,取自陕西神木富油能源科技有限公司煤焦油加氢装置,主要性质如表1所示。由表1可知,该煤基加氢裂化尾油密度大、倾点高、硫氮含量低、芳烃及多环芳烃含量均较高。由于多环芳烃质量分数为7.70%,高于环保要求(质量分数小于3.0%),需要采用一定的加工工艺,降低多环芳烃含量,同时,保留尾油中的单环、双环芳烃,才能生产满足环保要求的橡胶填充油。

表1 煤基加氢裂化尾油主要性质及族组成

1.2 分析方法

采用IP 346方法测定原料及抽余油中的多环芳烃[11]。称取(1±0.05)g的样品,用15 mL的环己烷将样品溶解,在20 ℃条件下,用25 mL的二甲亚砜抽提2次,二甲亚砜抽出物合并后,用质量分数为4.0%的NaCl水溶液100 mL稀释,再用15 mL的环己烷抽提2次。环己烷抽出物干燥后,真空抽提脱除环己烷,得到多环芳烃残留物,称量后,计算得到样品的多环芳烃含量。

1.3 单级抽提

称取一定质量的加氢裂化尾油并转移至三口烧瓶中,按照不用的剂油质量比,称取一定质量的糠醛并加入到三口烧瓶中;升温至抽提温度,开启电动搅拌,在转速为400 rmin的条件下搅拌1.0 h;将混合液体转移至分液漏斗,放置于抽提温度下的恒温箱中,静置30 min。混合液体分为上下2层,上层为抽余相,下层为抽出相,抽余相用相同体积的热水洗3次,脱除糠醛,干燥后得到抽余油;抽出相在减压条件下,通过蒸馏脱除糠醛,得到抽出油。

1.4 多级逆流抽提

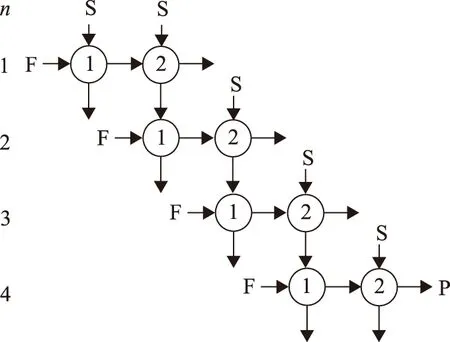

多级逆流抽提是将每次所得抽出相作为溶剂,继续对新原料或者抽余油进行抽提,可节约大量溶剂,多级逆流抽提主要应用于工业生产。本试验采用串级实验室模拟多级逆流萃取过程,这是最常见的模拟工业多级逆流萃取过程的实验室方法。

模拟二级逆流萃取的串级试验示意见图1。如图1所示,每一个圆圈代表一次完整的萃取过程,圈内数字表示第几级,圈外一列数字n表示试验排数。F和S分别代表原料油和新鲜溶剂,P代表抽余油,相应的箭头表示物料走向。采用同样方法可进行三级逆流至多级逆流试验。

图1 模拟二级逆流抽提示意

2 结果与讨论

2.1 单级抽提

2.1.1 温度的影响在剂油质量比为2∶1时,抽提温度对抽余油收率、多环芳烃脱除率的影响见图2。由图2可知:随着抽提温度的升高,抽余油的收率降低,多环芳烃的脱除率升高;当温度由60 ℃升高到90 ℃时,多环芳烃的脱除率由48.57%增加到54.52%,抽余油的收率由78.12%降低到72.6%。抽提温度升高时,溶剂的溶解能力增强,更多的多环芳烃进入抽出相,使抽余相中多环芳烃的含量降低。

图2 抽提温度对抽余油收率及多环芳烃脱除率的影响■—抽余油收率; ▲—多环芳烃脱除率

在剂油质量比为2∶1时,抽提温度对抽余油族组成的影响见图3。由图3可知:抽余油中不含有胶质,主要由饱和烃、芳烃组成;随着抽提温度的升高,抽余油中饱和烃的含量增加,芳烃的含量降低,这就是较高的抽提温度下精制油中多环芳烃脱除率升高的原因;在剂油质量比为2∶1、抽提温度为90 ℃时,所得抽余油中饱和烃的质量分数达到60.64%,但抽余油中多环芳烃的质量分数仍然大于3.0%,不能满足欧盟提出的环保要求。

图3 抽提温度对抽余油族组成的影响■—饱和烃; ▲—芳烃

2.1.2 剂油质量比的影响在抽提温度为60 ℃的条件下,剂油质量比对抽余油收率、多环芳烃脱除率的影响见图4。由图4可知:随着剂油质量比增加,抽余油的收率降低、抽余油多环芳烃的脱除率升高,且剂油质量比对多环芳烃脱除率的影响较大;当剂油质量比由1∶1增加到4∶1时,抽余油的收率由89.1%降低到73.2%,多环芳烃的脱除率由30.13%增加到64.81%,多环芳烃的脱除率增加了一倍。在具体的抽提温度下,溶剂的溶解能力是一定的,增加溶剂量,必定使更多的饱和烃和芳烃进入抽出相,增加了抽出油的收率;由于抽提溶剂对饱和烃和芳烃选择性的不同,使较多的芳烃进入抽出相,从而降低了抽余油中多环芳烃的含量。

图4 剂油质量比对抽余油收率及多环芳烃脱除率的影响■—抽余油收率; ■—多环芳烃脱除率

在抽提温度为60 ℃时,剂油质量比对抽余油族组成的影响见图5。由图5可知:随着剂油质量比增加,抽余油中饱和烃的含量增加、芳烃的含量减少;当剂油质量比从1∶1增加到4∶1时,抽余油中芳烃的质量分数由45.01%降低到36.44%。抽余油中芳烃含量降低时,必然使抽余油中多环芳烃的含量降低,改善了抽余油的性质。剂油质量比为4∶1时,所得抽余油的多环芳烃质量分数为2.71%,达到了欧盟提出的环保要求。

图5 剂油质量比对抽余油族组成的影响■—饱和烃; ■—芳烃

2.2 多级逆流抽提

在抽提温度为60 ℃、剂油质量比为2∶1的条件下,逆流抽提级数对抽余油收率和多环芳烃脱除率的影响见表2。由表2可知:随着逆流抽提级数增加,抽余油多环芳烃的脱除率增大,而抽余油的收率减小;经过二级抽提,抽余油的收率由单级抽提时的78.12%降低到73.12%,多环芳烃的脱除率由48.57%增加到72.60%;经过三级抽提,抽余油的收率降低到70.90%,多环芳烃的脱除率增加到77.79%。

表2 抽提级数对抽余油收率及多环芳烃脱除率的影响

2.3 多级抽提抽余油性质对比

在抽提温度为60 ℃、剂油质量比为2∶1的条件下,对加氢裂化尾油进行单级、二级、三级逆流抽提,所得的抽余油性质见表3。由表3可知:二级、三级逆流抽余油的多环芳烃质量分数分别为2.11%和1.71%,均小于3.0%,达到了欧盟环保法规的要求;二级、三级逆流抽提得到的抽余油芳烃含量较高,芳碳率CA均大于10.0%。因此,多级逆流抽提节约了溶剂的使用量,有效地脱除了多环芳烃,较多地保留了抽余油中的单环和双环芳烃,目标产物的收率较高。综合考虑,逆流抽提的级数选择为二级。

表3 多级逆流抽提抽余油性质及族组成

3 结 论

以糠醛为溶剂,采用溶剂抽提的方式,能够选择性地脱除煤基加氢裂化尾油中的多环芳烃。采用单级抽提时,提高抽提温度或增大剂油比,抽余油收率降低、多环芳烃的脱除率增加。采用二级、三级逆流抽提时,抽余油多环芳烃的脱除率均大于70.0%,多环芳烃的质量分数均小于3.0%,抽余油的芳碳率CA较高(>10.0%),达到了环保橡胶填充油的基本要求,为煤基环保橡胶填充油的生产提供了基础数据。