延迟焦化装置加工催化裂化油浆的新技术及其工业应用

2020-12-02丁书文曹孙辉周雨泽党建军李出和李晋楼

丁书文,曹孙辉,周雨泽,党建军,李出和,李晋楼

(1.中海油惠州石化有限公司,广东 惠州 516086;2.中国石化工程建设有限公司)

催化裂化是重质油轻质化的重要二次加工手段,是生产液化气和高辛烷值汽油的主要装置。近年来,多产丙烯和轻芳烃的催化裂解技术越来越多地实现工业化应用[1-2]。无论是催化裂化装置,还是催化裂解装置,外甩一部分油浆都是改善装置工况的最佳手段,油浆外甩量一般为装置处理量的3%~10%[3]。

在催化裂化油浆(简称催化油浆)的处理方式上,将油浆作为燃料油外售的经济效益很差,而针状焦生产技术仅有少数几家企业掌握,还未广泛应用,故目前国内大部分炼油厂都选择将催化油浆作为延迟焦化装置的原料与渣油混合加工[4]。

常规的延迟焦化装置加工催化油浆工艺是将催化油浆直接与减压渣油混合,然后送入延迟焦化装置,经过换热器、分馏塔、辐射泵、加热炉等,最后进入焦炭塔发生反应。由于催化油浆含有催化裂化催化剂固体颗粒,故这种加工方式易引起换热器结垢、加热炉进料流控阀冲刷腐蚀、泵的叶轮磨损、炉管结焦加速等问题[5-8]。

1 新技术简介

1.1 催化油浆性质

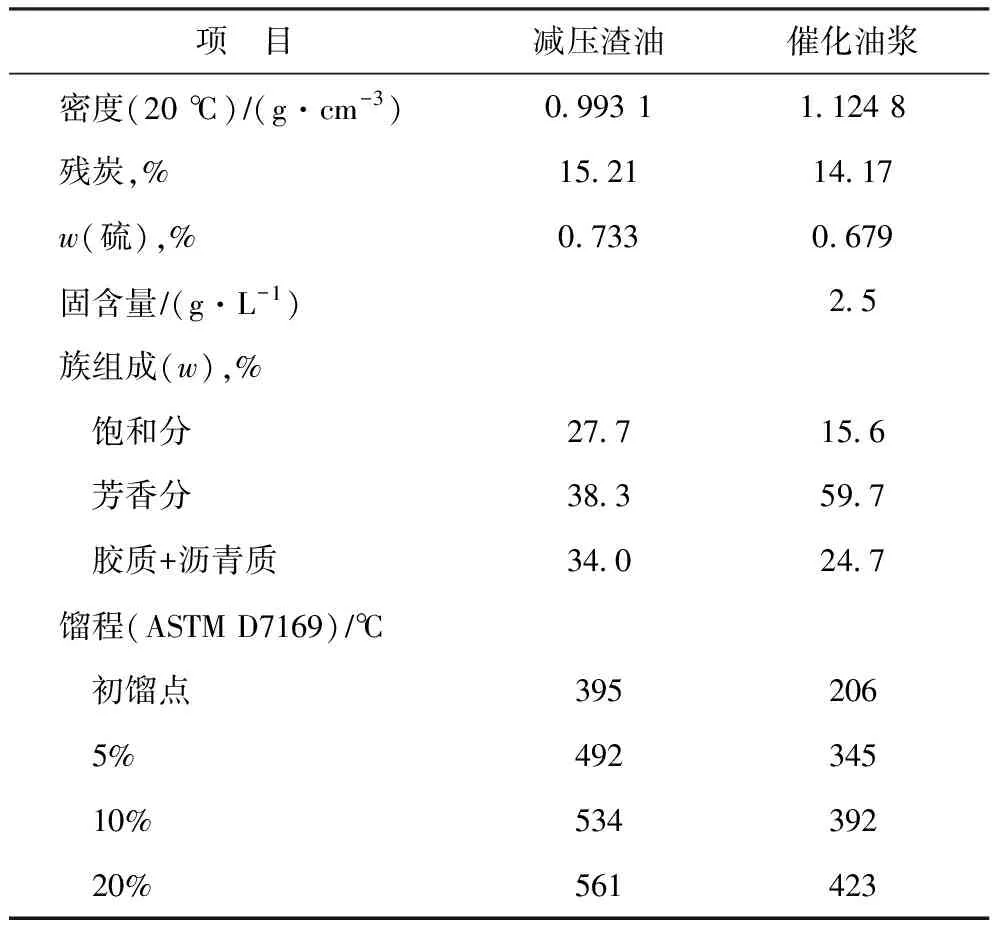

催化油浆与减压渣油的主要性质对比见表1。

表1 催化油浆与减压渣油的主要性质对比

由表1可见:催化油浆的密度比减压渣油大;芳香分质量分数达到59.7%,是减压渣油的1.56倍;胶质和沥青质质量分数总和为24.7%,比减压渣油小;催化剂固体颗粒含量(简称固含量)达到2.5 gL,在国内属于中等水平。

1.2 工艺流程

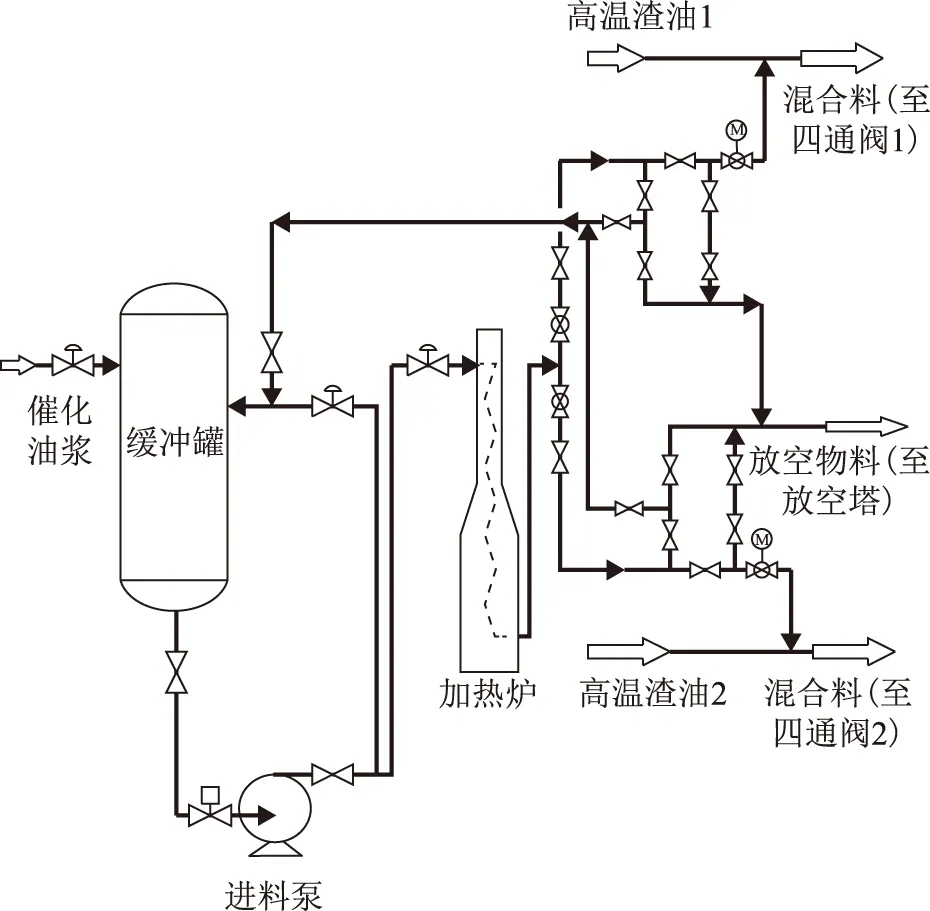

新技术的工艺流程如图1所示。来自罐区的催化油浆进入油浆缓冲罐缓冲,之后用油浆进料泵增压至1.8 MPa左右,然后送至单独的油浆加热炉,被加热至反应温度后分为两路,分别与来自原装置两台渣油加热炉的高温渣油汇合,再分别经两个四通阀后一起进入焦炭塔发生反应,生成焦炭、蜡油、汽柴油和气体等产品。考虑系统的开停工,配置部分退油至放空塔的流程。

图1 油浆单独加热流程示意

1.3 技术特点

由于催化油浆的密度大、硫含量高、固含量高,在高温状态下易缩合结焦,故新技术采取多项针对性特殊设计来保证系统的长周期运行。这些特殊设计包括:①油浆进料泵选用小流量、高扬程离心泵,过流部件选用高等级耐磨耐腐蚀材质,可减缓油浆对进料泵的冲刷腐蚀。②油浆加热炉辐射炉管采用大半径回弯弯管,炉管呈跑道型螺旋布置,可避免炉管弯头被冲刷磨蚀;油浆加热炉设置两点注汽提高炉管内的介质流速,减缓炉管结焦;配置水汽变温清焦流程,可在不停炉的情况下实现在线剥焦。③油浆加热炉出口采用球阀和闸阀双阀隔离,阀门配置汽封线防止结焦。④闸阀选用耐高温、耐冲刷、带剪切功能的特殊闸阀,可确保在管道结焦的情况下仍能关闭阀门。

2 新技术的工业应用

2.1 主要参数

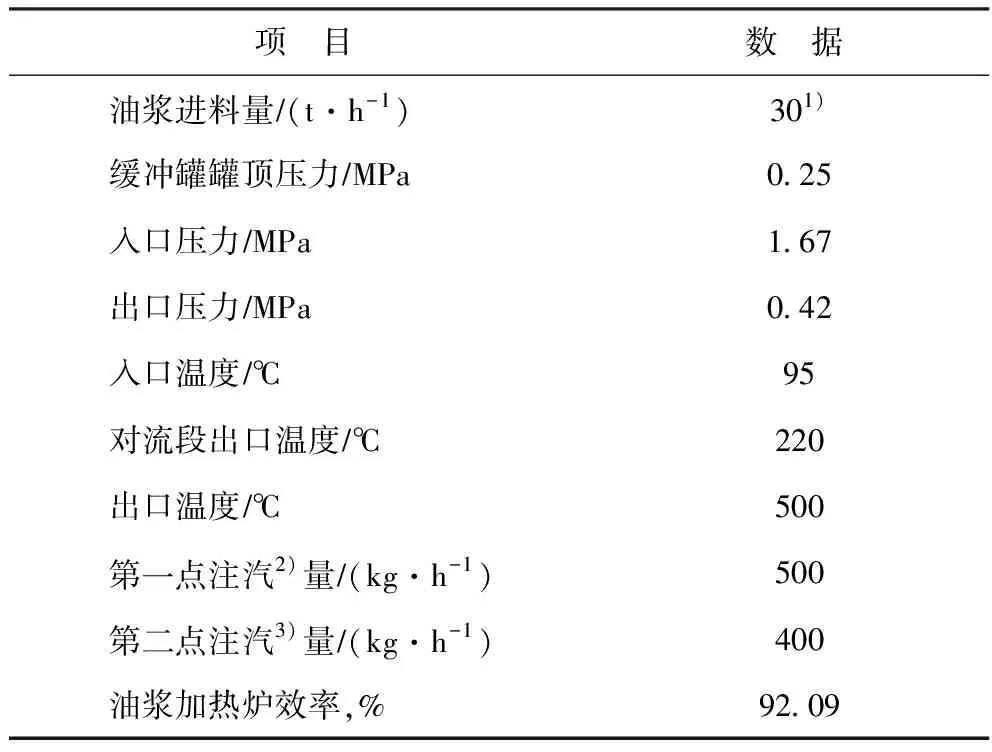

系统的操作参数按设计值控制,后续可根据实际运行情况进行微调和优化。主要设计参数见表2。由表2可知,催化油浆的入炉温度较低,仅有95 ℃,而其在油浆加热炉对流段出口处的温度也仅有220 ℃,油浆在对流管内不会发生反应,故在对流段入口没有注汽,入炉压力因此也只有1.67 MPa,低于常规焦化加热炉的入炉压力。考虑催化油浆的入炉温度低,在炉管内加热、停留时间长,为减缓结焦,将注汽量占进料量比例提高至3%,高于常规焦化加热炉的注汽比例。

表2 油浆加热炉系统主要设计参数

2.2 产品分布

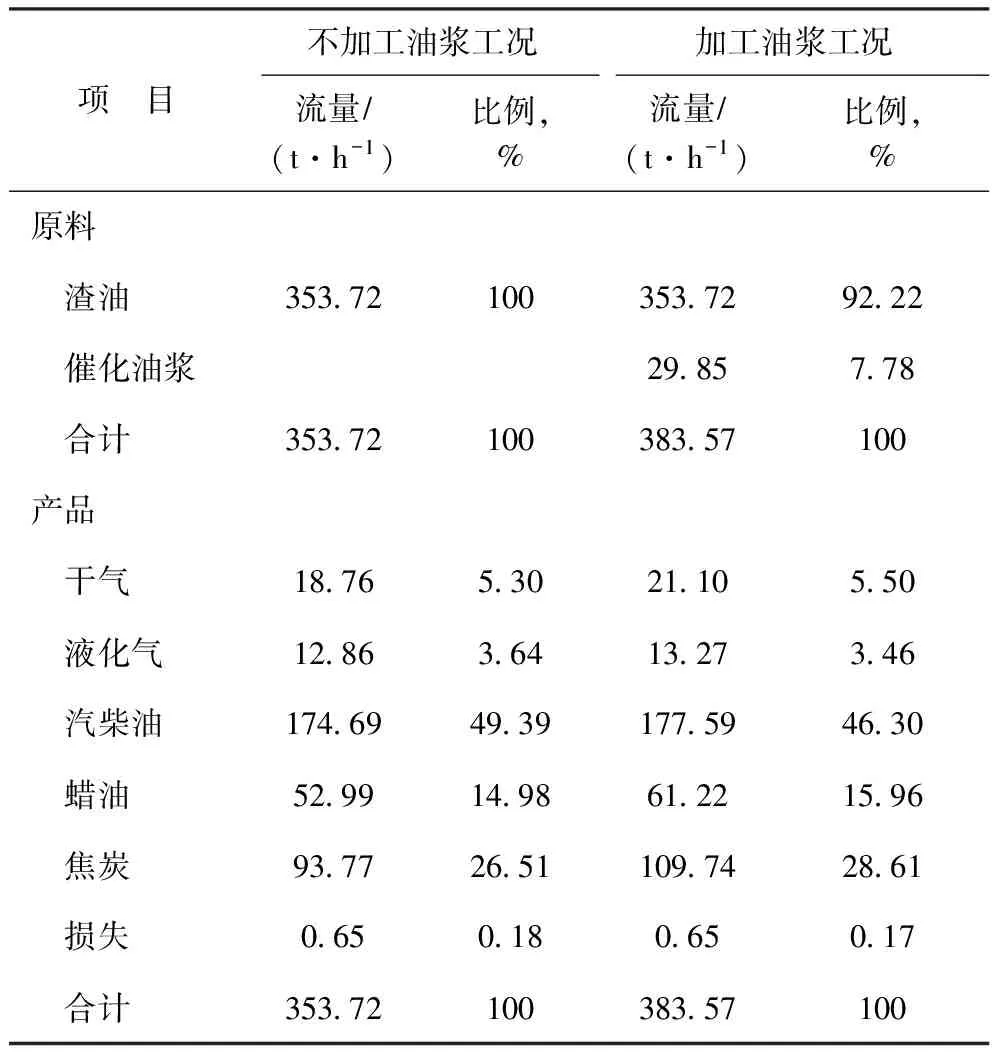

催化油浆投料前后(不加工油浆工况和加工油浆工况),焦化装置原料和产品流量及产品分布变化情况对比见表3。由表3可见:加工催化油浆后,焦化装置各产品的产量均增加,在渣油原料量和反应条件不变的前提下,这部分增量即为催化油浆转化所得;产品分布变化上,干气产率增大0.20百分点,液化气收率减小0.18百分点,汽柴油收率减小3.09百分点,蜡油收率增大0.98百分点,而焦炭产率增大得最多,增加了2.10百分点。这些变化符合催化油浆的性质特征,油浆中多环芳烃含量高,这些芳烃很难裂解,部分汽化进入蜡油,部分受热缩合生成焦炭,故焦炭和蜡油产率的增量较大。

表3 加工油浆前后的原料和产品流量以及产品分布

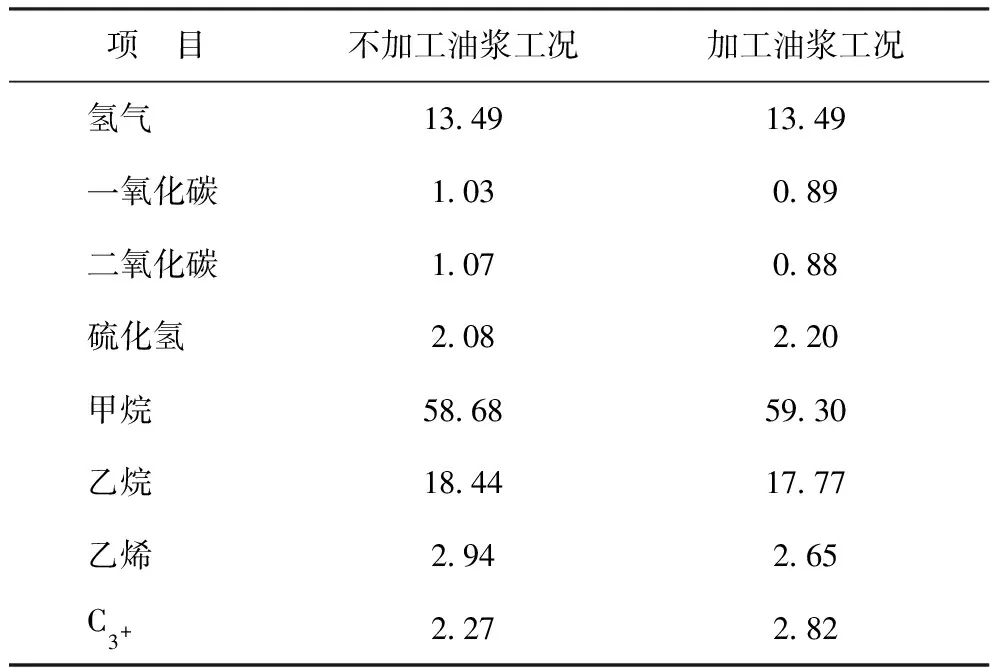

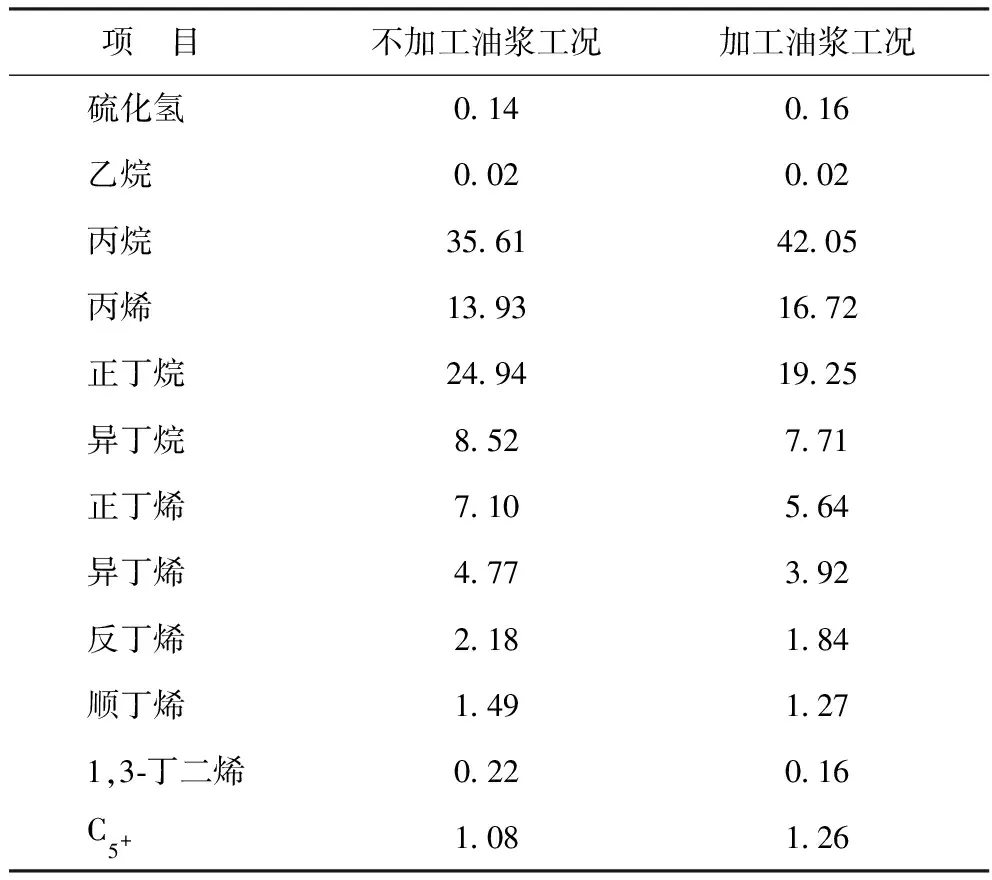

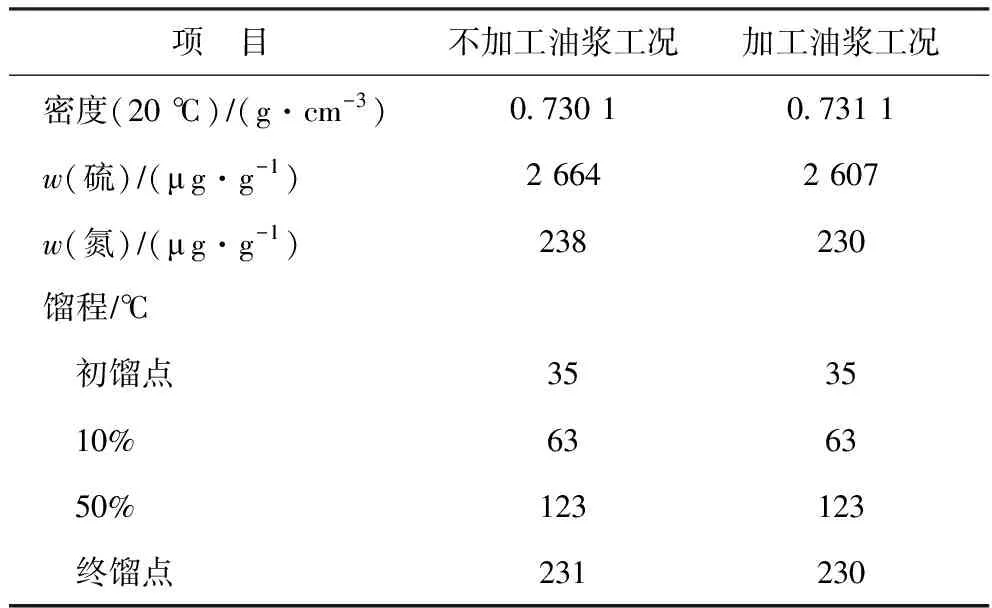

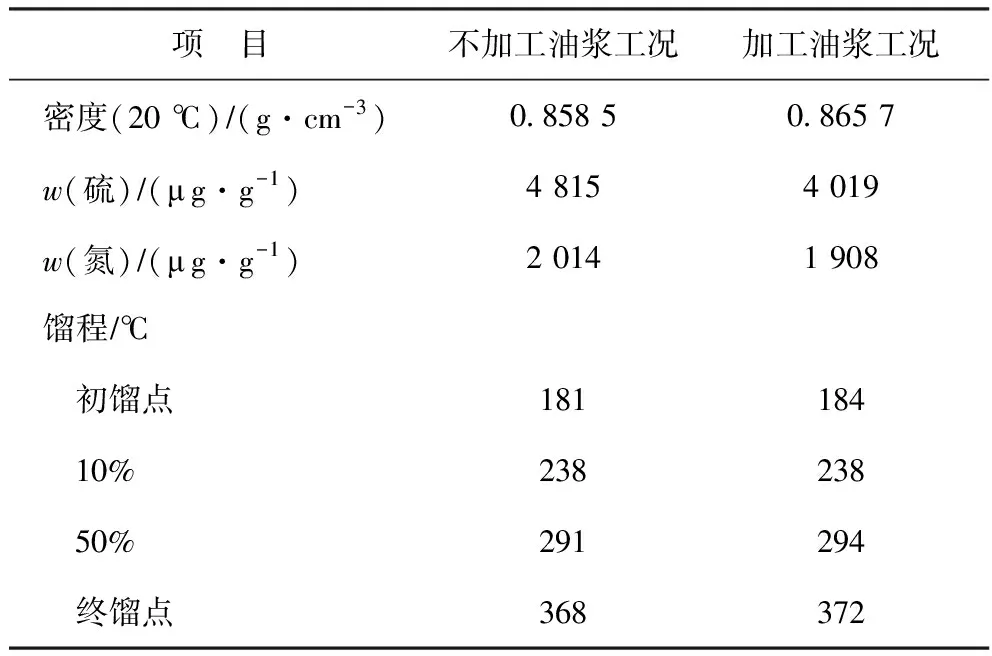

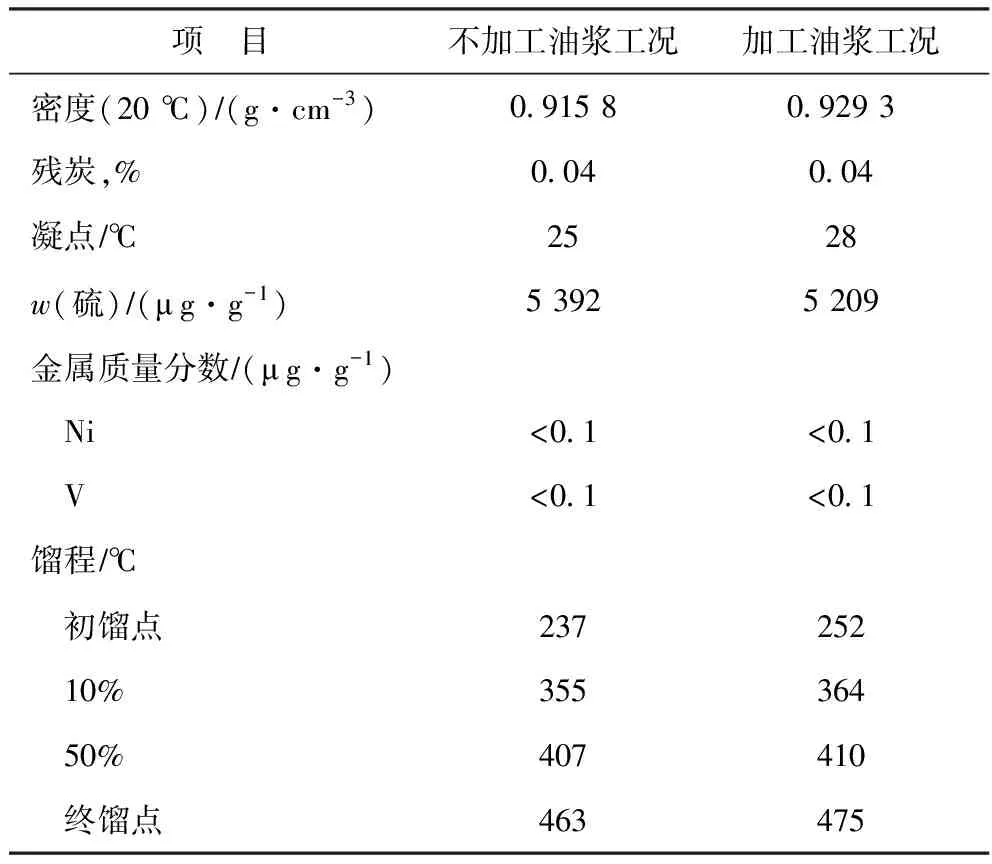

2.3 产品性质

催化油浆投料前后,焦化装置的干气、液化气、汽油、柴油、蜡油和石油焦产品的组成和性质对比分别见表4~表9。由表4~表9可见:用新技术加工催化油浆后,焦化产品中的干气、液化气、汽油、柴油的性质变化不大;蜡油的密度(20 ℃)增大0.013 5 gcm3,初馏点增大15 ℃,终馏点增大12 ℃,蜡油略微变重,但不影响下游装置的运行;石油焦的性质变化不大,其中灰分增加0.03%,仍符合2B焦的质量要求,不影响产品外售。蜡油变重的主要原因是部分多环芳烃汽化进入蜡油,导致蜡油的平均相对分子质量增加。

表4 加工油浆前后焦化干气组成对比 φ,%

表5 加工油浆前后焦化液化气组成对比 φ,%

表6 加工油浆前后焦化汽油性质对比

表7 加工油浆前后焦化柴油性质对比

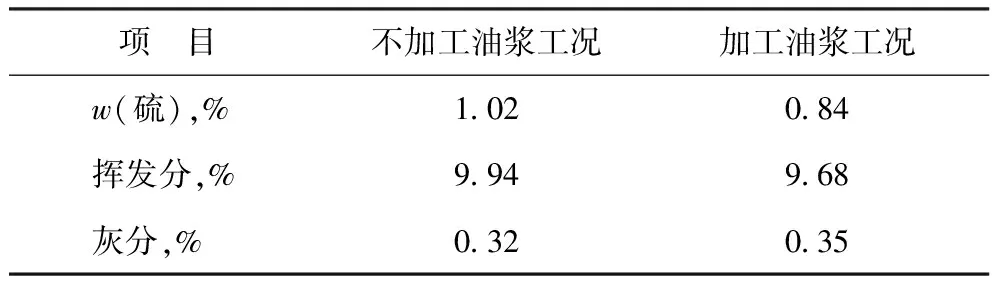

由表4~表9还可以看出,在加工催化油浆后,焦化装置的液体产品和石油焦的硫含量均降低,主要原因为惠州石化二期催化裂化装置的原料是渣油加氢装置的加氢重油,已经在加氢反应中脱除了大部分硫化物,使得催化油浆的硫含量比减压渣油低,故在加工催化油浆后,除气体外,焦化装置其他产品的硫含量都有一定幅度下降。

表8 加工油浆前后焦化蜡油性质对比

表9 加工油浆前后石油焦性质对比

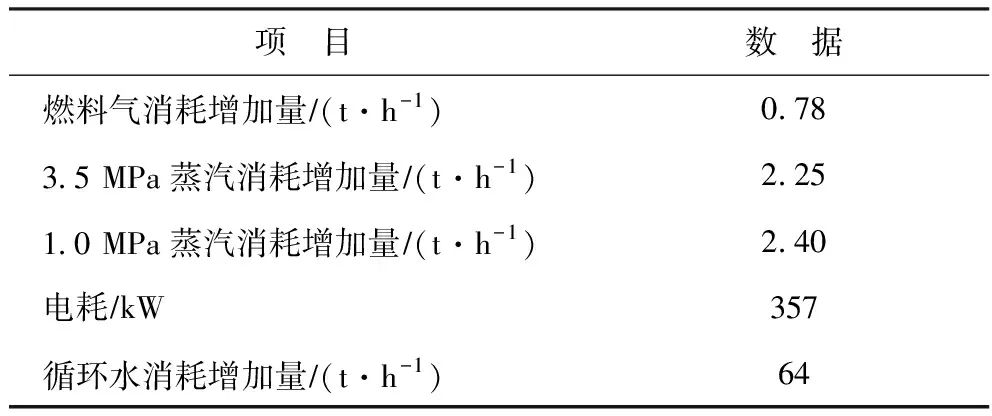

2.4 动力消耗

该技术主要新增的设备包括一台油浆加热炉、两台油浆进料泵和12台特阀。系统投料催化油浆后,新增的动力和公用工程消耗见表10。由表10可见:油浆加热炉炉管注入中压蒸汽,加工油浆后气体收率增加、压缩机负荷增加导致中压蒸汽耗量增加,故3.5 MPa中压蒸汽消耗量增加2.25 th;特阀注入密封蒸汽,系统管线设置伴热线,故1.0 MPa低压蒸汽消耗量增加2.40 th;加热炉消耗燃料气,燃料气消耗量增加0.78 th;油浆进料泵和加热炉的鼓风机、引风机均设置循环水冷却系统,故循环水消耗量增加64 th;油浆泵、鼓风机、引风机和照明均耗电,使电耗增加357 kW。

表10 油浆系统动力消耗增加量

2.5 长周期运行情况

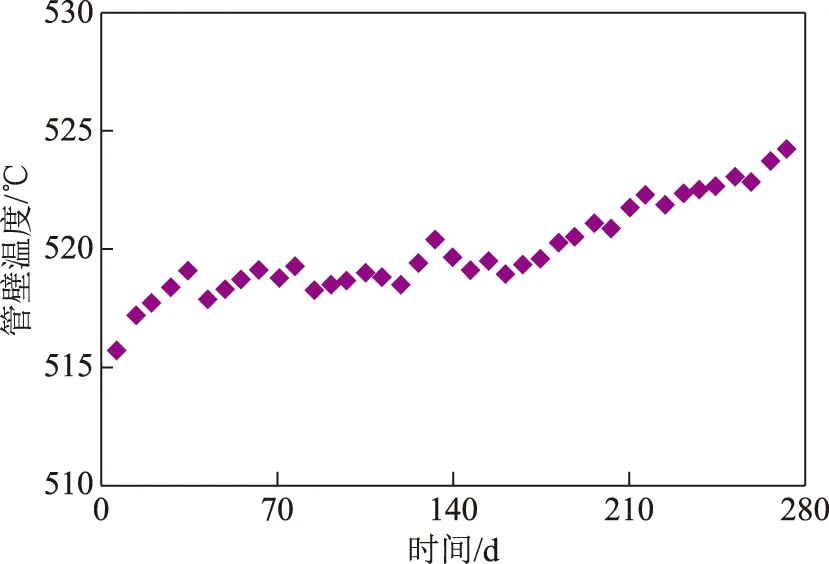

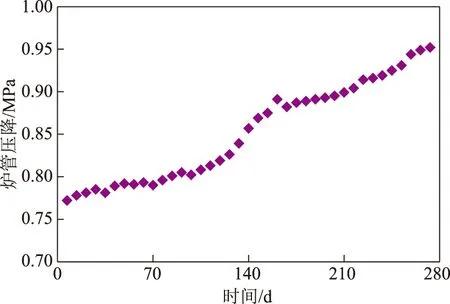

催化油浆掺炼系统于2019年10月22日投料开工,至2020年7月底已平稳运行近9个月。在油浆加工量稳定在25~30 th、油浆加热炉出口温度恒定为500 ℃的情况下,油浆加热炉炉管最高管壁温度的变化趋势如图2所示,系统压降(入炉压力与出口电动球阀处压力差)的变化趋势如图3所示。

图2 油浆加热炉最高管壁温度变化趋势

图3 油浆掺炼系统的压降变化趋势

由图2可见,近9个月的运行期内,炉管的最高管壁温度仅微微上涨,最大值仅为524 ℃,证明炉管几乎没有结焦。由图3可见,运行近9个月时,系统压降由开工时的0.77 MPa上涨至0.96 MPa,分析认为是在炉出口转油线变径处有微量结焦,需在停炉检修时检查、清焦。另外,进料流控阀、进料泵等部位未发现有磨蚀的迹象。

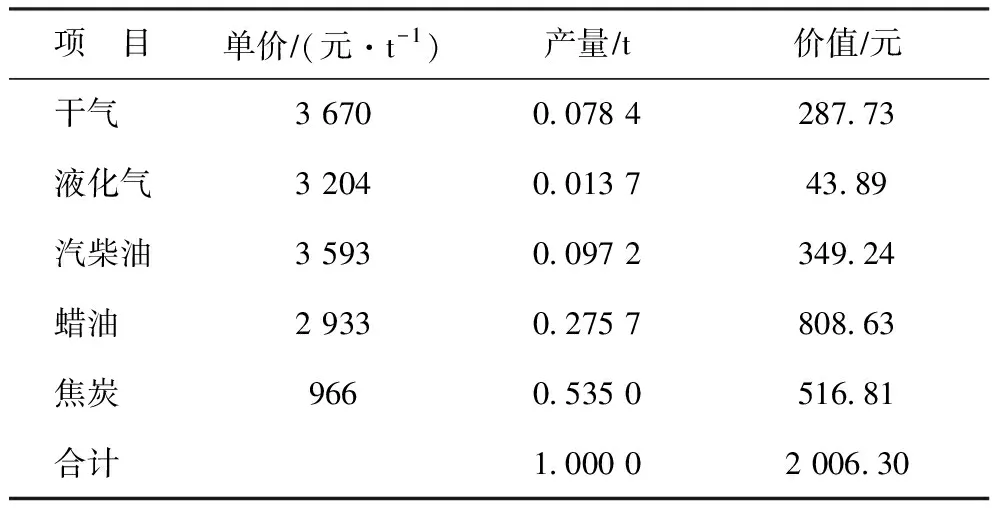

2.6 经济效益

催化油浆经加热、反应,转化成各焦化产品,按照内部测算价格,经济效益计算结果见表11。由表11可见,经过加工,催化油浆转化成产品后,总价值约为2 006元t。

在该系统投料开工前,油浆全部作为燃料油外售,燃料油的单价为1 315元t。加工每吨油浆消耗的动力和公用工程费用为159元,折旧费、人工成本、维修费等合计为72元,故加工每吨油浆增加的效益为460元。按惠州石化每年产生220 kt催化油浆计算,则每年可增加效益10 120万元。

表11 油浆转化成焦化产品的经济效益核算

2.7 灵活性讨论

该技术在设计阶段即在如下4个方面充分考虑了操作灵活性的问题:①加热的炉管外径为Φ127 mm,最大处理能力可以达到50 th;②进料缓冲罐设计为压力容器,顶部压力可控,不凝气送至放空塔回收;③燃烧器选用超低氮高效燃烧器,操作弹性大;④系统可以随时切除检修,不影响原装置的正常运行。因此,系统操作具有如下灵活性:①根据全厂物料平衡需求,可将炼油厂污油、含硫溶剂油、废机油等劣质物料送至该系统加工,从而解决这些物料的出路问题,提高炼油厂经济效益。②根据中试结果[10],若将油浆加热炉出口温度提高至550 ℃,由于焦炭塔内的反应深度增加,焦化轻油收率能增加0.79百分点,装置效益将得到进一步提升。故可以结合加热炉运行状况,将炉出口温度适当提高,由此获得更好的经济效益。③在油浆过滤和预处理技术成熟后,在该技术的基础上新建两台焦炭塔,即可转型生产针状焦,效益潜力可观。

3 结 论

(1)延迟焦化装置加工催化油浆的新技术采用油浆单独加热、炉后混炼的方式,可避免常规的加工油浆方式对焦化装置产生的不利影响。该技术实施多项针对性特殊设计,可有效保证系统的长周期运行,截至2020年7月底已在惠州石化4.20 Mta延迟焦化装置工业应用9个月。

(2)应用该技术加工催化油浆后,液化气收率降低0.18百分点,汽柴油收率降低3.09百分点,蜡油收率增大0.98百分点,焦炭收率增大2.10百分点;焦化干气、液化气、汽油、柴油性质无明显变化;焦化蜡油密度(20 ℃)增大0.013 5 gcm3,石油焦灰分增大0.03%,但不影响下游装置运行和产品销售。相比于作为燃料油外售,每年可增加效益10 120万元。

(3)该技术具有较高的操作灵活性,可根据需求掺炼其他物料、控制加热炉出口温度在更高值,从而获取更大的经济效益。